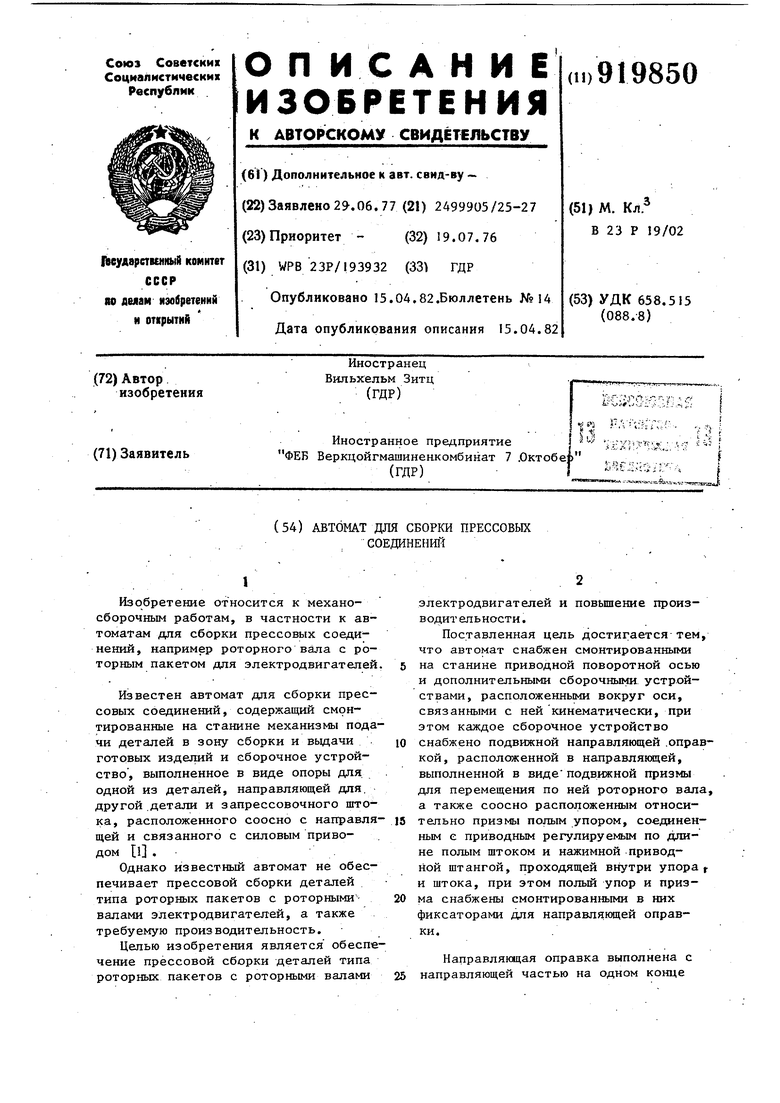

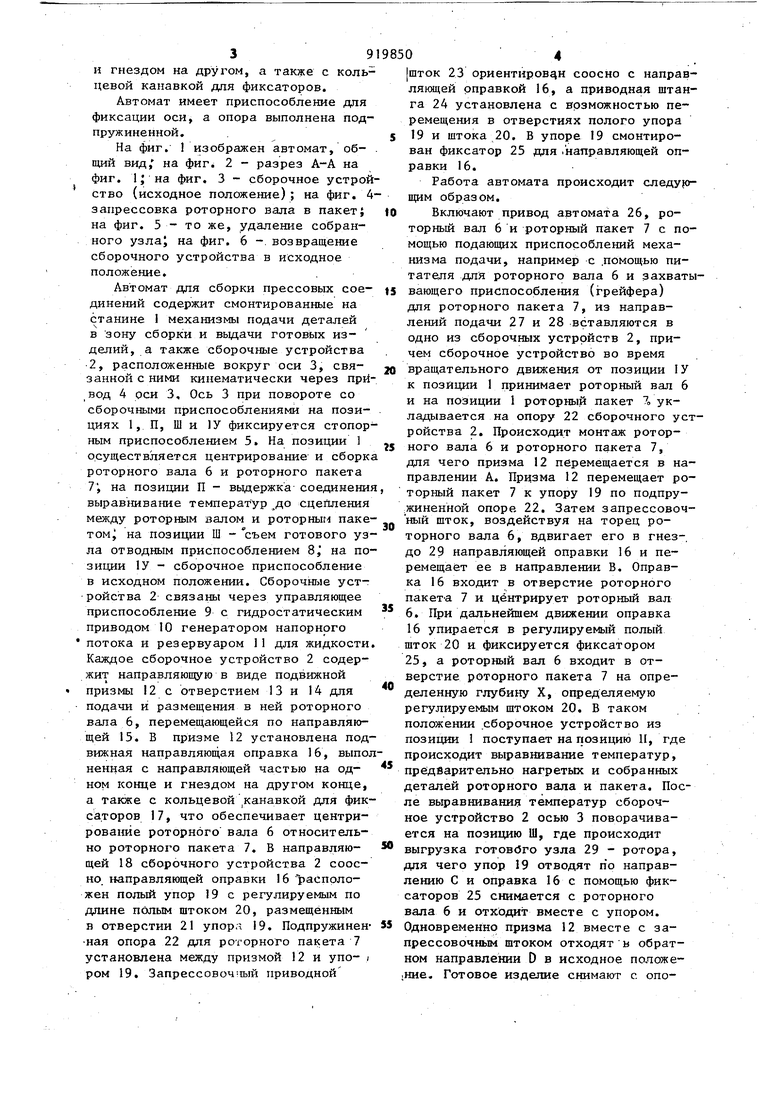

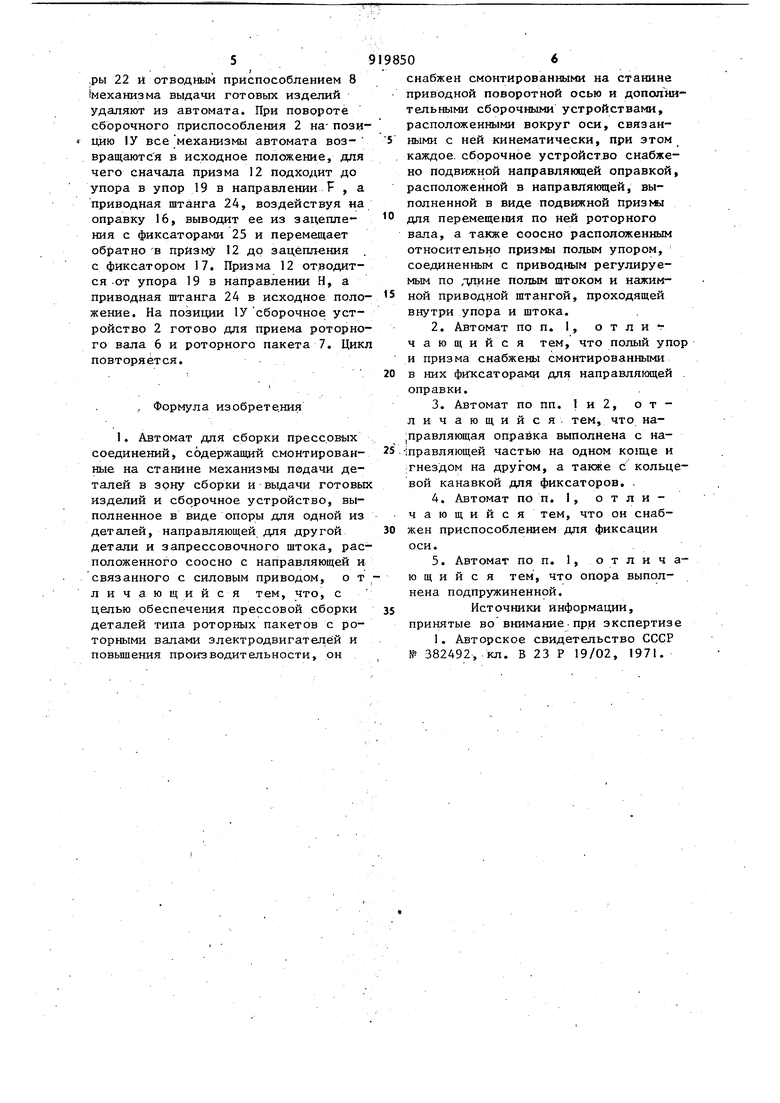

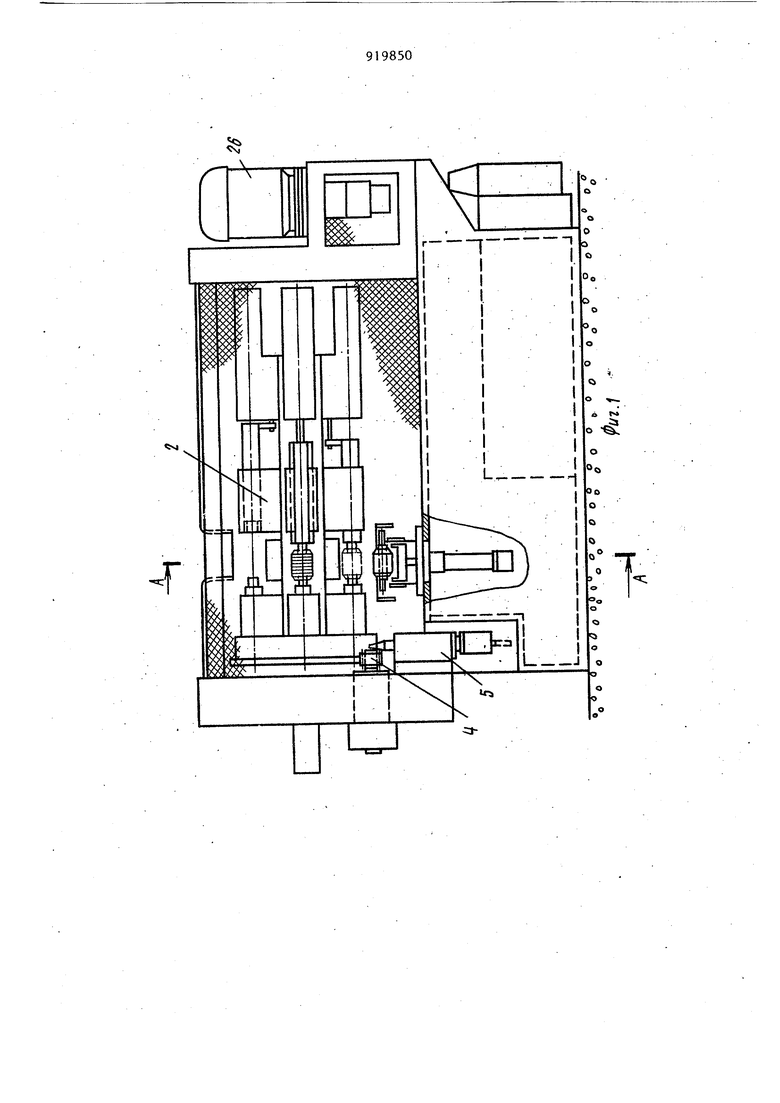

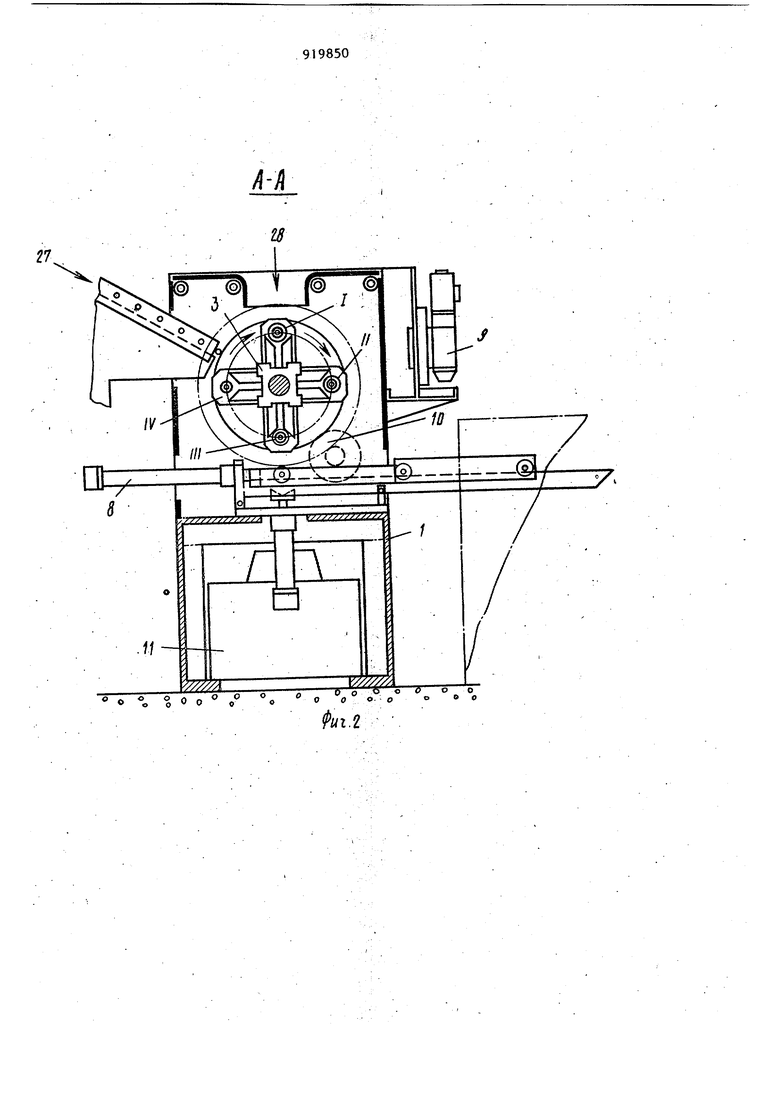

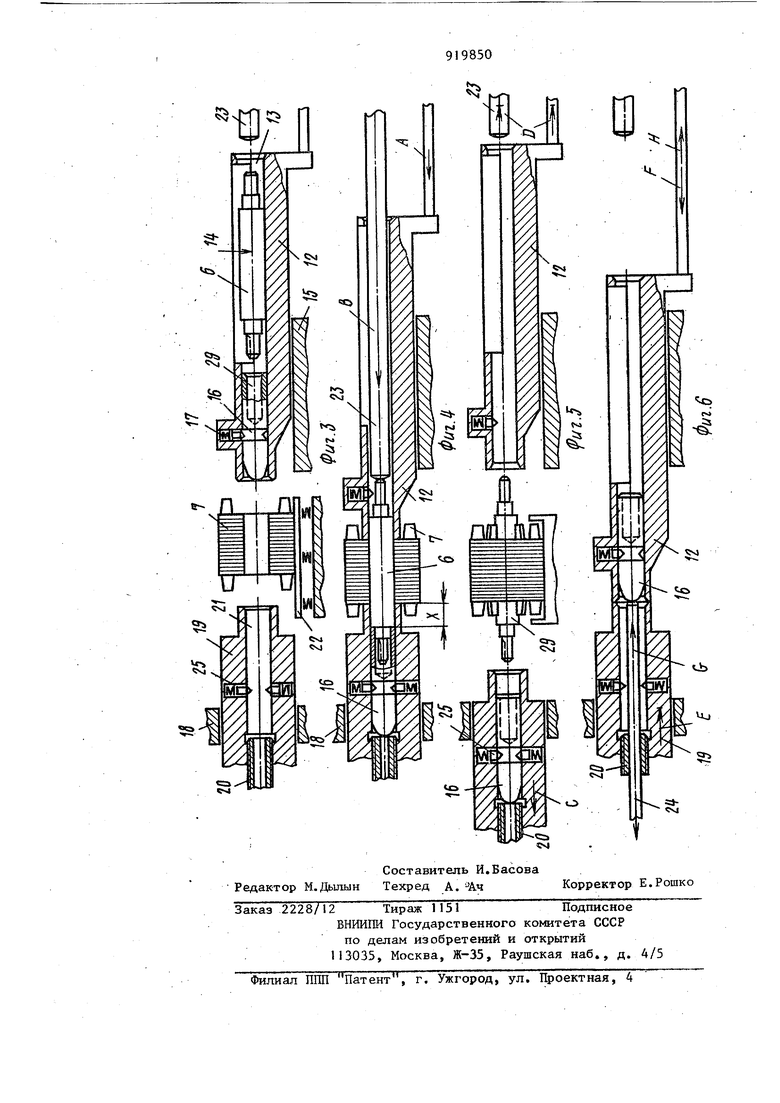

и гнездом на другом, а также с кольдевой канавкой для фиксаторов. Автомат имеет приспособление для фиксации оси, а опора выполнена подпружиненной. На фиг. 1 изображен автомат, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сборочное устрой ство (исходное положение); на фиг. 4 запрессовка роторного вала в пакет} на фиг. 5 - то же, удаление собранного узла на фиг. 6 -, возвращение сборочного устройства в исходное положение. Автомат для сборки прессовых соединений содержит смонтированные на станине 1 механизмы подачи деталей в зону сборки и выдачи готовых изделий, а также сборочные устройства 2, расположенные вокруг оси 3, связанной с ними кинематически через npri вод 4 оси 3, Ось 3 при повороте со сборочными приспособлениями на позициях 1, П, Ш и )У фиксируется стопор ным приспособлением 5. На позиции 1 осуществляется центрирование и сборк роторного вала 6 и роторного пакета 7; на позиции П - выдержка соединени выравнива1ше температур до сцейления между роторным валом и роторным паке том на позиции Ш - съем готового уз ла отводным приспособлением 8, на по зиции 1У - сборочное приспособление в исходном положении. Сборочные устройства 2 связаны через управляющее приспособление 9 с гидростатическим приводом 10 генератором напорного потока и резервуаром 11 для жидкости Каждое сборочное устройство 2 содержит направляющую в виде подвижной призмы 12 с отверстием 13 и 14 для подачи и размещения в ней роторного вала 6, перемещающейся по направляющей 15. В призме 12 установлена под вижная направляющая оправка 16, выпо ненная с направляющей частью на одном конце и гнездом на другом конце, а также с кольцевой канавкой для фик саторов 17, что обеспечивает центрирование роторного вала 6 относительно роторного пакета 7. В направляющей 18 сборочного устройства 2 соосно. направляющей оправки 16 расположен полый упор 19 с регулируемым по длине полым штоком 20, размещённым в отверстии 21 упора 19. Подпружинен ная опора 22 для роторного пакета 7 установлена между призмой 12 и упором 19. Запрессовоч шй приводной 9 04 |шток 23 ориентирован соосно с направлякяцей оправкой 16, а приводная штанга 24 установлена с возможностью перемещения в отверстиях полого упора 19 и щтока 20. В упоре 19 смонтирован фиксатор 25 для .направляющей оправки 16. Работа автомата происходит следу ощим образом. Включают привод автомата 26, роторный вал 6 и роторный пакет 7 с помощью подающих приспособлений механизма подачи, например с .помощью питателя для роторного вала 6 и захватывеющего приспособления (грейфера) для роторного пакета 7, из направлений подачи 27 и 28 вставляются в одно из сборочных устройств 2, причем сборочное устройство во время вращательного движения от позиции 1У к позиции 1 принимает роторный вал 6 И на позиции 1 роторный пакет 7 укладывается на опору 22 сборочного устройства 2. Происходит монтаж роторного вала 6 и роторного пакета 7, для чего призма 12 перемещается в направлении А. Призма 12 перемещает роторный пакет 7 к упору 19 по подпру.жиненной опоре 22. Затем запрессовочный щток, воздействуя на торец роторного вала 6, вдвигает его в гнез-, до 29 направляющей оправки 16 и перемещает ее в направлении В. Оправка 16 входит в отверстие роторного пакет-а 7 и центрирует роторный вал 6. При дальнейшем движении оправка 16 упирается в регулируемый полый щток 20 и фиксируется фиксатором 25, а роторный вал 6 входит в отверстие роторного пакета 7 на определенную глубину X, определяемую регулируемым штоком 20. В таком положении .сборочное устройство из ПОЗИ1ЩИ 1 поступает на позицию И, где происходит выравнивание температур, предварительно нагретых и собранных деталей роторного вала и пакета. После выравнивания температур сборочное устройство 2 осью 3 поворачивается на позицию Ш, где происходит выгрузка готового узла 29 - ротора, для чего упор 19 отводят Но направлению С и оправка 16с помощью фиксаторов 25 снимается с роторного вала 6 и отходит вместе с упором. Одновременно призма 12 вместе с запрессовочным штоком отходятв обратном направлении D в исходное положе.ние. Готовое изделие снимают с опо,ры 22 и отводным приспособлением 8 механизма выдачи готовых изделий удаляют из автомата. При повороте сборочного приспособления 2 на- пози цию 1У всемеханизмы автомата возвращаются в исходное положение, для чего сначала призма 12 подходит до упора в упор 19 в направлении F , а приводная штанга 24, воздействуя на оправку 16, выводит ее из 3aii,emieния с фиксаторами 25 и перемещает обратно В призму 12 до зацепления с фиксатором 17. Призма 12 отводится -от упора 19 в направлении Н, а приводная штанга 24 в исходное поло жение. На позиции 1У сборочное устройство 2 готово для приема роторно го вала 6 и роторного пакета 7. Цик повторяется. , Формула изобретения 1. Автомат для сборки прессовых соединений, содержащий смонтированные на станине механизмы педачи деталей в зону сборки и выдачи готовы изделий и сборочное устройство, выполненное в виде опоры для одной из деталей, направляющей для другой детали и запрессовочного штока, рас положенного соосно с направляющей и связанного с силовым приводом, от личающийся тем, что, с целью обеспечения прессовой сборки деталей типа роторных пакетов с роторными валами электродвигателей и повышения производительности, он снабжен смонтированными на станине приводной поворотной осью и дополнительными сборочными устройствами, расположенными вокруг оси, связанными с ней кинематически, при этом каждое, сборочное устройство снабжено подвижной направляющей оправкой, расположенной в направляющей, выполненной в виде подвижной для перемещения по ней роторного вала, а также соосно расположенным относительно призмы полым упором, соединенным с приводным регулируемым по -yiHHe польш штоком и нажимной приводной штангой, проходящей внутри упора и штока. 2.Автомат по п. 1, отличающийся тем, что полый упор и призма снабжены смонтированными в них фиксаторами для направляющей . оправки.. 3.Автомат по пп. 1 и 2, отличающийся, тем, что на;правляющая оправка выполнена с наравляющей частью на одном конце и ;тнездом на другом, а также с кольцевой канавкой для фиксаторов. . 4.Автомат по п. 1, отличающийся тем, что он снабжен приспособлением для фиксации оси. 5.Автомат по п. 1, отличающийся тем, что опора выполнена подпружиненной. Источники информации, принятые во внимание.при экспертизе 1. Авторское свидетельство СССР № 382492, кл. В 23 Р 19/02, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Устройство для сборки магнитопровода со статором-ротором | 1989 |

|

SU1640791A1 |

| Сборочный автомат | 1977 |

|

SU733954A1 |

| Автомат для сборки преимущественно узла амортизатора в виде упругой детали,размещенной на втулке между фланцами | 1982 |

|

SU1106624A1 |

| Автоматическая линия для сборки якоря электрической машины | 1988 |

|

SU1661921A1 |

| Автомат для сборки пластинчатых магнитопроводов электрических машин | 1981 |

|

SU991553A1 |

| Устройство для сборки прессовых соединений деталей типа вал-втулка | 1981 |

|

SU998081A1 |

| Автомат для сборки подшипниковых узлов | 1984 |

|

SU1257309A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

Авторы

Даты

1982-04-15—Публикация

1977-06-29—Подача