Изобретение относится к области железнодорожного транспорта и может быть использовано для контроля состояния рельсового пути, а именно для измерения динамической деформативности железнодорожного полотна, возможных отклонений железнодорожного пути.

Статистические данные, проведенные по выявлению причин сходов вагонов, показывают, что в ряде случаев, когда состояние элементов верхнего строения пути не соответствует нормативным требованиям, путеизмерители дают удовлетворительную или хорошую оценку состояния пути. Почти во всех случаях это было на ослабленных скреплениях - при откате вагона ширина колеи без нагрузки удовлетворяла нормативам, разрешающим движение поездов.

Существующая система контроля ширины колеи и нормативы оценки ориентированы на ручные измерения без учета нагрузки. Учитывается лишь предусмотренный нормативами запас на возможные отжатия рельсов из-за дефектов шпал и скреплений, чего явно недостаточно для объективной оценки состояния пути.

В прямых все путеизмерители дают практически совпадающие показания, что свидетельствует о правильной настройке и отсутствии большой инструментальной погрешности.

Наибольшие различия в показаниях возникают при боковых отжатиях рельсов на участках в кривых радиусом 300-400 м с переложенными железобетонными шпалами и деревянными шпалами с костыльным скреплением. Дополнительные уширения колеи на таких участках могут достигать 5-6 мм в середине звена и 8-10 мм в отдельных стыках.

Все это свидетельствует о необходимости совершенствования существующей системы контроля состояния пути - для объективности контроля надо оценивать не только геометрию рельсовой колеи (неровности), но и состояние конструкции пути, в том числе скреплений и шпал.

Известны способы измерения колеи железнодорожного пути с использованием путеизмерительной тележки, например, приведенный в технических условиях (2822.00.000 ТУ. Устройство для контроля рельсовой колеи, М.: Апрель, 2002 г.), согласно которому осуществляют установку колес на рельсы, раздвижение рамы штоком до упора колес в боковые поверхности рельсов. При изменении ширины колеи шток совершает возвратно-поступательное движение и вращает ось датчика. Сигналы с датчиков поступают в регистратор.

Недостатком способа контроля положения рельсового пути является недостаточная точность измерения из-за отсутствия надежного контакта измерительных колес с рельсом и возникновения выталкивающей силы при упоре измерительного диска на радиусную поверхность рельса, что приводит к сходу тележки с рельсов, а также возможность контроля ограниченного количества параметров пути.

Более точные и достоверные результаты контроля и проверки состояния пути обеспечивают вагоны-путеизмерители, осуществляющие измерение геометрических параметров рельсового пути в процессе движения со скоростями до 120 км/ч. Такие вагоны оборудованы автоматической системой прямого измерения, состоящей из устройств (датчиков), предназначенных для непосредственного измерения контролируемых величин относительно измерительной базы, и позволяют осуществлять автоматическую обработку информации.

В качестве прототипа выбран способ контроля состояния рельсового пути с использованием вагона-путеизмерителя ЦНИИ-4 («Путевые машины» под ред. Соломонова С.А., «ЖЕЛДОРИЗДАТ», 2000 г.), включающий измерение ширины рельсовой колеи с помощью оптических датчиков, установленных на вагоне-путеизмерителе, и выявление участков с дефектами закрепления рельсового пути.

Недостатком данного способа является недостаточная точность и достоверность результатов контроля рельсового пути из-за малого процента выявления участков с дефектами элементов верхнего строения пути (скреплений и шпал) и с неравномерно уплотненным балластом. Особенно это проявляется при осуществлении измерений при прохождении вагоном-путеизмерителем кривых различного радиуса - чем меньше радиус, тем больше ошибка в определении дефекта рельсового пути. Это связано с тем, что аппаратура ЦНИИ-4 измеряет ширину колеи оптическими датчиками только в точке между ходовыми колесами - в зоне отжатия рельса из-за боковой силы вписывания тележки в кривую.

Технический результат заявленного изобретения - повышение точности и надежности контроля состояния рельсового пути.

Указанный технический результат достигается тем, что в способе контроля состояния рельсового пути, включающем измерение ширины рельсовой колеи с помощью оптических датчиков, установленных на вагоне-путеизмерителе, и выявление участков с дефектами закрепления рельсового пути, оптические датчики устанавливают на вагоне-путеизмерителе в трех зонах, соответствующих различным зонам нагружения вагона-путеизмерителя на рельсовую колею во время движения, при этом ширину рельсовой колеи в каждом сечении во время движения вагона-путеизмерителя последовательно измеряют оптическими датчиками каждой зоны, две из которых расположены на торцах и одна зона - между ходовыми колесами вагона-путеизмерителя, а выявление участков с дефектами закрепления рельсового пути осуществляют с учетом полученных результатов измерений ширины рельсовой колеи оптическими датчиками трех зон.

Оптические датчики каждой зоны устанавливают в одной плоскости.

Измерение ширины колеи может быть осуществлено при движении вагона-путеизмерителя вперед и/или назад.

Опрос оптических датчиков осуществляют с шагом, равным не менее 25 см по ходу движения вагона-путеизмерителя по рельсовому пути.

Установка оптических датчиков на вагоне-путеизмерителе в трех зонах, соответствующих различным зонам нагружения вагона-путеизмерителя на рельсовую колею во время движения, измерение ширины рельсовой колеи в каждом сечении во время движения вагона-путеизмерителя последовательно оптическими датчиками каждой зоны, две из которых расположены на торцах и одна зона - между ходовыми колесами вагона-путеизмерителя, учет полученных результатов измерений ширины рельсовой колеи оптическими датчиками трех зон при выявлении участков с дефектами закрепления рельсового пути позволяет ввести дополнительную (предварительную) оценку работоспособности промежуточных скреплений по разнице измерений ширины колеи оптическими датчиками в нагруженных и ненагруженных сечениях пути; разделить пороги закрытия движения путеизмерителем по уширениям в кривых разного радиуса, увеличив пороговое значение в крутых кривых, превышение которых требует отнесения обнаруженного участка пути к «потенциально опасному» и проведения натурного осмотра шпал и скреплений; более четко определить предельно допустимые величины уширений колеи в кривых разного радиуса, фиксируемые путеизмерителями и натурными измерениями путевым шаблоном, в зависимости от измеренных величин отжатий. Все это повышает точность и надежность контроля состояния рельсового пути.

Для осуществления заявленного способа может быть использован вагон-путеизмеритель, например, ЦНИИ-4М или ЦНИИ-4МД, предназначенный для контроля и оценки содержания и устройства железнодорожного пути на основе измерения геометрических параметров пути. Контролируемыми параметрами являются: основные - ширина колеи, уровень, просадки, стрелы изгиба в плане; дополнительные - перекосы на базе тележки и кузова, уклон и отметки профиля, неровности пути в профиле и в плане, ускорения кузова и букс, местоположение реперных точек, скорость движения и пройденный путь. Данный вагон-путеизмеритель позволяет осуществить бесконтактный съем и автоматическую обработку информации.

В дополнение к измерительной аппаратуре вагона-путеизмерителя, содержащей комплект бесконтактных оптических датчиков, измеряющих горизонтальные перемещения рельсов относительно рамы тележки (оптические датчики ШК), устанавливаются дополнительные оптические датчики, измеряющие горизонтальные перемещения рельсов относительно рамы кузова (оптические датчики РК1, РК2), электронные блоки, объединенные в стойку, выходы которых соединены с интерфейсными платами измерительной ПЭВМ контрольно-вычислительного комплекса путеизмерителя.

На участках пути, где предполагается наличие большого количества негодных шпал или ослабленных скреплений, необходимо проводить двукратные проезды путеизмерителя в штатном и развернутом положении (т.е. движение вагона-путеизмерителя вперед и назад) с дальнейшим сравниванием полученных результатов. В крутых кривых существенно меняются величины отжатий рельса при развороте вагона - при движении салоном вперед уширения колеи могут быть на 5 - 8 мм больше, чем при движении салоном назад.

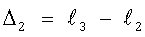

На фиг.1 приведены графики результатов измерений ширины колеи в различных сечениях при движении вагона-путеизмерителя вперед.

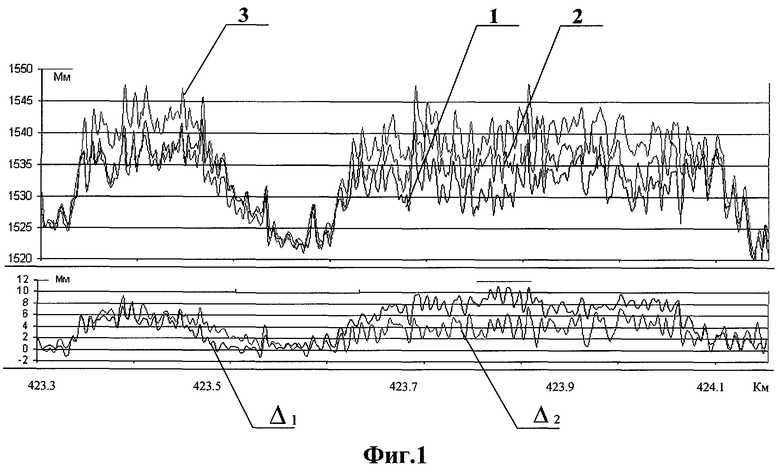

На фиг.2 приведены графики результатов измерений ширины колеи в различных сечениях при движении вагона-путеизмерителятеля назад.

Способ контроля состояния рельсового пути осуществляется следующим образом.

Перед проведением измерений осуществляют подготовку аппаратуры (в том числе аппаратуры измерения ширины колеи) в соответствии с руководством по эксплуатации. Перед стартом измерений проводится проверка правильности выставки «нулевых» значений каналов измерения ширины колеи оптическими датчиками ШК, РК1 и РК2 - соответствия выходных сигналов каналов измерения действительным значениям ширины колеи в измерительных сечениях, определенных с помощью эталонного измерителя ширины колеи. Рабочие поездки с измерением параметров рельсовой колеи выполняются в штатном режиме, с отдельным локомотивом или в составе поезда.

В реальном времени поездки путеизмерителя производятся следующие операции:

- Опрос оптических датчиков ШК, РК1 и РК2 аппаратуры с шагом не реже 25 см.

- Предварительная оценка достоверности сигналов оптических датчиков и отбраковка сбойных кадров.

- Вычисление геометрических параметров пути, в том числе ширины рельсовой колеи в трех зонах для каждого сечения рельсовой колеи, - в районе торцов вагона ( - ширина колеи спереди по ходу движения, измеренная оптическими датчиками РК1,

- ширина колеи спереди по ходу движения, измеренная оптическими датчиками РК1,  - ширина колеи сзади по ходу движения, измеренная датчиками РК2, и ширина

- ширина колеи сзади по ходу движения, измеренная датчиками РК2, и ширина  между ходовыми колесами, измеренная датчиками ШК, а также разности ширины колеи Δ1 и Δ2 в одинаковых сечениях пути при различной нагрузке от вагона-путеизмерителя.

между ходовыми колесами, измеренная датчиками ШК, а также разности ширины колеи Δ1 и Δ2 в одинаковых сечениях пути при различной нагрузке от вагона-путеизмерителя.

- Автоматическая расшифровка показаний датчиков и оценка состояния рельсовой колеи. При оценке учитываются пороги ограничения скорости движения поездов по уширениям в кривых разного радиуса при сверхнормативных отжатиях рельсов, а также нормативы по уширениям колеи под нагрузкой в кривых с дефектными шпалами и скреплениями, требующие отнесения обнаруженного участка пути к «потенциально опасному» и проведения натурного осмотра.

- Запись на магнитный накопитель значений сигналов датчиков, вычисленных параметров пути и результатов расшифровки;

- Распечатка графических диаграмм параметров пути в местах обнаружения неисправностей, требующих ограничения скорости движения поездов. На фиг.1, 2 показаны графики измерения ширины рельсовой колеи в трех зонах для каждого сечения рельсовой колеи (1- ширина колеи спереди по ходу движения, 2 - ширина колеи сзади по ходу движения и ширина 3 между ходовыми колесами, а также графики разности ширины колеи Δ1 и Δ2 в одинаковых сечениях пути при различной нагрузке от вагона-путеизмерителя.

После поездки производится дополнительный анализ измерительной информации и формирование выходных форм с результатами оценки. Производится дополнительная проверка правильности выставки «нулей» оптических датчиков ШК, РК1, РК2 и совмещения по сечениям, а также отбраковка недостоверных измерений (сбоев от помех).

После чего вычисляются разности ширины колеи в разных сечениях: Δ1= и

и  (см. фиг.1, 2 и табл.1) и записываются в файл параметров.

(см. фиг.1, 2 и табл.1) и записываются в файл параметров.

Отчетные формы оценки результатов измерений оформляют следующим образом.

В режиме реального времени формируется ведомость неисправностей рельсовой колеи, требующих ограничение скорости.

После проведения измерений и обработки полученных результатов автоматически формируется ведомость уширений колеи в кривых за счет отжатий рельсов (см. табл.1). В ведомости для каждой кривой на выбранном участке приведены средние и максимальные значения ширины колеи, износа и рассчитанные величины Δ1 и Δ2.

Для выявления вагонами-путеизмерителями участков пути с неработающими промежуточными скреплениями и оценки степени их неработоспособности формируется ведомость (табл.2) уширений колеи в кривых за счет отжатий рельсов более заданного порога, выбранного в зависимости от типа шпал. Пороговые значения устанавливаются для максимальной из Δ1 и Δ2 и принимаются, например: 4 мм для пути с железобетонными шпалами; 6 мм для пути с деревянными шпалами.

Δ1 и Δ2

При обнаружении уширений более установленного норматива предлагается ограничивать скорость движения поездов до 25 км/ч до проведения натурного осмотра шпал и скреплений дорожным мастером.

Все полученные результаты анализируются инженером-путейцем в дорожном центре диагностики и передаются в службу и дистанции пути для использования при формировании плана ремонтов и работ по текущему содержанию пути, а также для оценки качества выполненных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЛЬСОВОГО ПУТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2114950C1 |

| Информационно-управляющая система перемещения рельсов, шпал и балласта для обеспечения работоспособности железнодорожного пути по заданным критериям | 2020 |

|

RU2738026C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЯ РЕЛЬСОВОЙ КОЛЕИ | 1995 |

|

RU2123445C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДЛЯ ДИАГНОСТИРОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2442713C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ В ПЛАНЕ В КРУГОВЫХ КРИВЫХ | 1990 |

|

RU2030505C1 |

| Устройство для контроля состояния рельсового пути и для определения его пространственных координат | 2022 |

|

RU2793310C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛЫ УДАРА ГРЕБНЯ КОЛЕСА О ГОЛОВКУ РЕЛЬСА ПРИ ДВИЖЕНИИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2011 |

|

RU2485239C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2011 |

|

RU2457969C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ РЕЛЬСОВОГО ПУТИ | 1995 |

|

RU2074829C1 |

| Способ диагностики скреплений железнодорожного пути | 2023 |

|

RU2807128C1 |

Изобретение относится к области железнодорожного транспорта и может быть использовано для контроля состояния рельсового пути, а именно для измерения динамической деформативности железнодорожного полотна, возможных отклонений железнодорожного пути. Способ контроля состояния рельсового пути включает измерение ширины рельсовой колеи с помощью оптических датчиков, установленных на вагоне-путеизмерителе, и выявление участков с дефектами закрепления рельсового пути. Оптические датчики устанавливают на вагоне-путеизмерителе в трех зонах, соответствующих различным зонам нагружения вагона-путеизмерителя на рельсовую колею во время движения. Ширину рельсовой колеи в каждом сечении во время движения вагона-путеизмерителя последовательно измеряют оптическими датчиками каждой зоны, две из которых расположены на торцах и одна зона -между ходовыми колесами вагона-путеизмерителя. Выявление участков с дефектами закрепления рельсового пути осуществляют с учетом полученных результатов измерений ширины рельсовой колеи оптическими датчиками трех зон. Оптические датчики каждой зоны устанавливают в одной плоскости. Опрос оптических датчиков осуществляют с шагом, равным не менее 25 см по ходу движения вагона-путеизмерителя по рельсовому пути. Заявленное изобретение позволяет повысить точность и надежность контроля состояния рельсового пути. 3 з.п. ф-лы, 2 ил. 2 табл.

1. Способ контроля состояния рельсового пути, включающий измерение ширины рельсовой колеи с помощью оптических датчиков, установленных на вагоне-путеизмерителе и выявление участков с дефектами закрепления рельсового пути, отличающийся тем, что оптические датчики устанавливают на вагоне-путеизмерителе в трех зонах, соответствующих различным зонам нагружения вагона-путеизмерителя на рельсовую колею во время движения, при этом ширину рельсовой колеи в каждом сечении во время движения вагона-путеизмерителя последовательно измеряют оптическими датчиками каждой зоны, две из которых расположены на торцах и одна зона - между ходовыми колесами вагона-путеизмерителя, а выявление участков с дефектами закрепления рельсового пути осуществляют с учетом полученных результатов измерений ширины рельсовой колеи оптическими датчиками трех зон, при этом вычисление ширины рельсовой колеи осуществляют в указанных трех зонах для каждого сечения рельсовой колеи и для выявления участков пути с неработающими промежуточными скреплениями и оценки степени их неработоспособности вычисляют разности ширины колеи в разных сечениях:

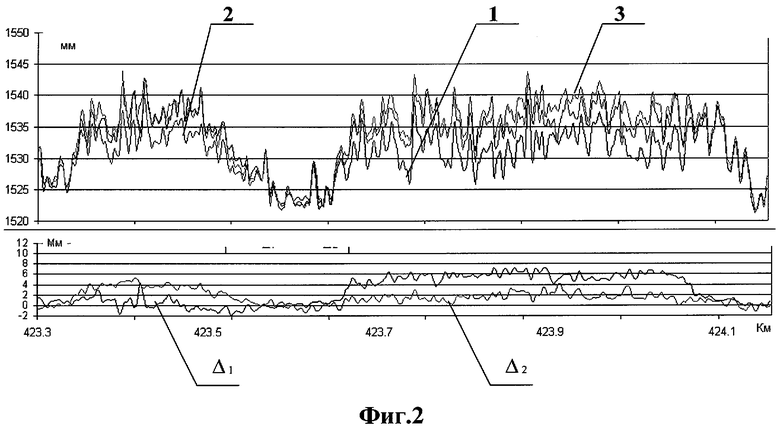

Δ1=l3-l1 и Δ2=l3-l2,

где l1, - ширина рельсовой колеи спереди по ходу движения в районе торца вагона-путеизмерителя,

l2 - ширина рельсовой колеи сзади по ходу движения в районе торца вагона-путеизмерителя,

l3 - ширина рельсовой колеи между ходовыми колесами вагона-путеизмерителя, а после обработки полученных результатов формируют ведомость уширений колеи в кривых за счет отжатий рельсов, включающую средние и максимальные значения ширины колеи, износа и вычисленные величины Δ1 и Δ2 для каждой кривой на выбранном участке, на основании которой принимают решение о необходимости ограничения скорости движения поездов.

2. Способ по п.1, отличающийся тем, что оптические датчики каждой зоны устанавливают в одной плоскости.

3. Способ по п.1, отличающийся тем, что измерение ширины колеи осуществляют при движении вагона-путеизмерителя вперед и/или назад.

4. Способ по п.1, отличающийся тем, что опрос оптических датчиков осуществляют с шагом, равным не менее 25 см по ходу движения вагона-путеизмерителя по рельсовому пути.

| Путевые машины./ Под | |||

| ред | |||

| С.А | |||

| СОЛОМОНОВА | |||

| - М.: Желдориздат, 2000 | |||

| ОПТОЭЛЕКТРОННАЯ СИСТЕМА БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ В ДВИЖЕНИИ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕИ. ОПТОЭЛЕКТРОННЫЙ ДАТЧИК БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПОЛОЖЕНИЯ И ИЗНОСА РЕЛЬСА | 1995 |

|

RU2142892C1 |

| Комплекс контрольно-вычислительной аппаратуры скоростного вагона-путеизмерителя [он-лайн], 31.12.2006, [02.10.2009], найдено из интернет CHIP-NEWS.RU/ARCHIVE/CHIPNEWS/200602/ARTICLE_06.PDF | |||

| Вентиль | 1940 |

|

SU67049A1 |

| RU 20074829 C1, 10.03.1997. | |||

Авторы

Даты

2010-07-20—Публикация

2009-04-17—Подача