Изобретение относится к области разделения близкокипящих углеводородов разной степени ненасыщенности.

Более конкретно изобретение относится к области разделения углеводородов C3 или C4 экстрактивной ректификацией в присутствии высококипящих полярных экстрагентов.

Известен способ разделения близкокипящих углеводородов разной степени ненасыщенности (пропана и пропена, бутанов и бутенов, бутенов и бутадиена, пентанов и пентенов, пентенов и пентадиенов и т.п.) экстрактивной ректификацией в присутствии высококипящих полярных экстрагентов: N,N-диметилформамида. N, N-диметилацетамида, N-метилпирролидона, ацетонитрила, метоксипропионитрила или их смесями. (П.А. Кирпичников и др. Альбом технологических схем основных производств промышленности синтетического каучука, Л., Химия, 1986, с.14-17, 23-45).

При использовании высококипящих экстрагентов возникают серьезные трудности при десорбции из них углеводородов, если температуры кипения экстрагентов на 100 и более oC выше, чем у десорбируемых углеводородов. Экономически целесообразно использовать для конденсации десорбата промышленную оборотную воду, позволяющую поддерживать в конденсаторе температуру около 40-50oC. Для конденсации углеводородов C3 и C4 при указанной температуре (40o) необходимо поддерживать сверху десорбера высокое давление, например при конденсации пропена ≈ 16 ата, изобутена - ≈ 4,6 ата, 1,3-бутадиена - ≈ 4,4 ата. При этом, с учетом газогидродинамического сопротивления, давление в кубе в первом случае составляет соответственно 16,3-17,0, во втором и третьем случаях - 4,8-5,5 ата. При указанных давлениях температура кипения концентрированных полярных экстрагентов гипотетически составила бы: диметилформамида 299o (при десорбции углеводородов C3) и 241o (при десорбции C4), диметилацетамида соответственно 308oC и 242oC и т.п.), однако практически это невозможно из-за разложения экстрагентов.

Указанную проблему в промышленности решают, проводя десорбцию при меньшем (чем в колонне экстрактивной ректификации) давлении, обычно близком к атмосферному, и осуществляют конденсацию десорбата с помощью специального десорбата (например, охлажденного до - 20 - -30o рассола) или путем компримирования выводимого из десорбера парового потока с последующей конденсацией промышленной оборотной водой.

Оба приема являются весьма догоростоящими и требуют дополнительных капиталовложений на холодильную установку и/или компрессор.

Некоторое снижение температуры кипения достигается при использовании полярных органических растворителей с водой. Однако при указанных выше давлениях температура в кубе десорбционной колонны остается весьма высокой и имеет место значительный гидролиз полярного органического растворителя.

Нами предлагается способ разделения углеводородов С3 или С4 экстрактивной ректификацией в присутствии высококипящего полярного агента с последующей отгонкой менее насыщенного(ых) углеводорода(ов) от экстрагента и рециркуляцией экстрагента в верхнюю часть зоны экстрактивной ректификации, заключающийся в том, что отделение менее насыщенных углеводородов осуществляют как минимум в двух отгонных зонах, в кубе первой из которых поддерживает концентрацию 2-35%, предпочтительно 3-35% вспомогательного десорбционного агента - углеводорода(ов) и/или простого(ых) эфира(ов), имеющего(их) нормальную температуру кипения на 30-85o выше, чем целевые десорбируемые углеводороды, и указанный десорбционный агент как минимум частично выводят с потоком экстрагента с последующей отгонкой его от экстрагента в дополнительной колонне, работающей при меньшем давлении, предпочтительно близком к атмосферному, или/и выводят с потоком целевых десорбируемых углеводородов, которые далее отгоняют от десорбционного агента.

Как один из вариантов предлагается способ, заключающийся в том, что отделенный от большей части экстрагента и целевых десорбируемых углеводородов поток, содержащий преимущественно десорбционный агент, возвращают в конденсированном состоянии в среднюю и/или нижнюю часть и/или куб колонны экстрактивной ректификации и/или первой отгонной зоны.

Как вариант предлагается способ, заключающийся в том, что при выводе десорбционного агента с потоком целевых десорбируемых углеводородов в первой отгонной зоне поддерживает давление как минимум на 1 атм ниже, чем в зоне экстрактивной ректификации.

Как вариант предлагается также способ, заключающийся в том, что в качестве экстрагента используют апротонные растворители, выбираемые из группы, включающей N,N-диметилформамид, N,N-диметилацетамид, N-метилпирролидон, N-формилморфолин, β - метоксипропионитрил, ацетонитрил или их смеси с водой и/или ингибиторами полимеризации углеводородов и/или ингибиторами гидролиза полярного растворителя и коррозии.

Как вариант предлагается способ, заключающийся в том, что целевым десорбируемым потоком является поток, содержащий преимущественно 1,3-бутадиен, и десорбционным агентом являются углеводород(ы) и/или простые эфиры C5 или/и C6, например пентаны или/и гексаны и/или метил-трет-бутиловый эфир.

Как вариант предлагается способ, заключающийся в том, что десорбционный агент вводят в зону(ы) отгонки и/или нижнюю часть зоны экстрактивной ректификации и/или подают в составе исходной разделяемой углеводородной смеси.

Как вариант предлагается способ, заключающийся в том, что при разделении смесей, содержащих 1,3-бутадиен и/или пропадиен и/или ацетилены C3-C4, в состав экстрагента вводят как минимум нитрит (ы) и/или нитрозосоединение(я).

Как вариант предлагается способ, заключающийся в том, что в нижнюю часть и/или кипятильник и/или куб колонны экстрактивной ректификации возвращают поток, содержащий преимущественно целевые десорбируемые углеводороды.

В формуле и описании изобретения выражение "высококипящий полярный экстрагент" понимается не только как индивидуальные вещества (диметилформамид, диметилацетамид, ацетонитрил), но и как высококипящие смеси веществ, в которых преобладает(ют) полярное(ые) органическое вещество(а), а также могут содержаться вода и небольшое количество углеводородов, ингибиторов термополимеризации, коррозии и других целевых добавок и примесей.

Зоны экстрактивной ректификации, отгонки, десорбции и ректификации и десорбции понимаются не обязательно как определенные самостоятельные аппараты. Зоны могут быть объединены в один колонный аппарат или, наоборот, некоторые из зон, например зона экстрактивной ректификации, могут быть выполнены в виде двух или нескольких аппаратов, соединенные таким образом, что они технологически функционируют как единая зона.

Часть вводимых более тяжелых ("десорбирующих") углеводородов и/или эфиров может быть оставлена в экстрагенте и подана в его составе в верхнюю часть зоны экстрактивной ректификации.

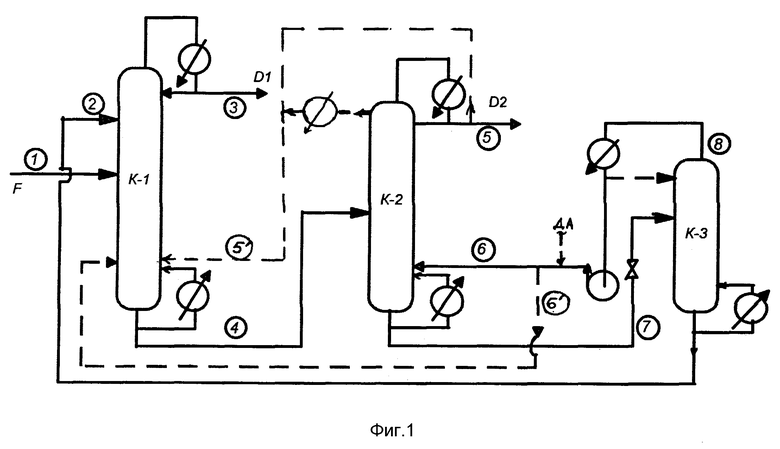

Использование способа иллюстрируется чертежами 1-3 и примерами 1-5. Указанные чертежи и примеры не исчерпывают всех возможных вариантов использования изобретения и возможны другие решения при соблюдении сути, изложенной в формуле изобретения.

Согласно фиг. 1, разделяемую смесь потоком 1 подают в среднюю часть колонны экстрактивной ректификации К-1. В верхнюю часть К-1 подают экстрагент (поток 2). Сверху К-1 выводят дистиллят D1 (поток 3), содержащий преимущественно более насыщенные углеводороды. Снизу К-1 выводят поток 4, содержащий как минимум экстрагент и менее насыщенные углеводороды, который направляют в колонну К-2.

Для снижения температуры в нижнюю часть и/или куб колонны К-1 может быть направлен поток, содержащий преимущественно целевые десорбируемые компоненты (пунктир).

Сверху K-2 выводят поток десорбата D2 (поток 5), содержащего преимущественно целевой продукт.

В нижнюю и/или среднюю часть и/или куб колонны K-2 или/и нижнюю часть и/или куб колонны К-1 подают поток десорбционного агента (ДА) - углеводорода(ов) и/или эфира(ов) с более высокой (чем целевые десорбируемые углеводороды) нормальной температурой кипения (потоки 6 и 6'). Снизу К-2 выводят поток 7, содержащий экстрагент и десорбционный агент, направляемый в дополнительный отгонный аппарат (десорбер) К-3, работающий при меньшем, чем в K-2, давлении.

Сверху К-3 выводят паровой поток, содержащий преимущественно десорбционный агент, который после конденсации возвращают в среднюю и/или нижнюю часть и/или куб колонны К-2 или/и нижнюю часть и/или куб колонны К-1.

Снизу К-3 выводят поток экстрагента, который направляют в верхнюю часть колонны К-1.

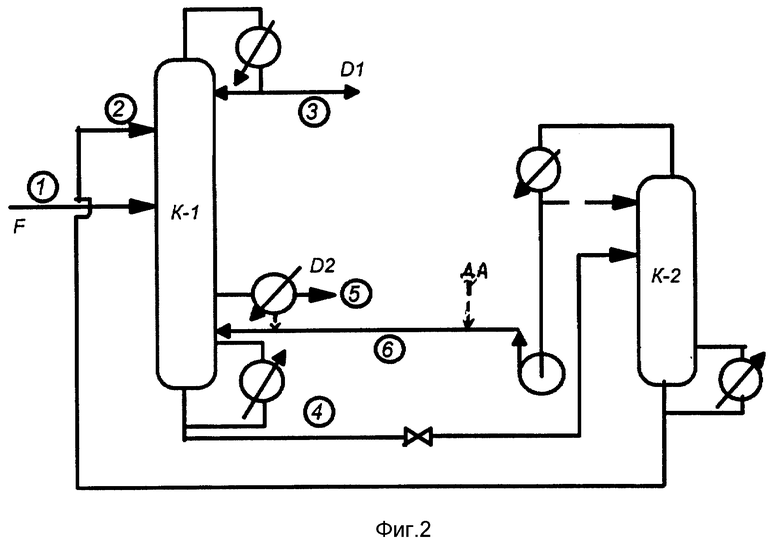

Согласно фиг. 2, поток десорбата D2, содержащего преимущественно целевой выделяемый продукт, выводят в качестве бокового потока колонны К-1 (поток 5). В дальнейшем он может быть подвергнут дополнительной ректификации от десорбционного агента и/или экстрагента.

В нижнюю часть и/или куб колонны К-1 направляют поток 6, содержащий десорбционный агент. Поток 4, содержащий экстрагент и десорбционный агент, направляют в дополнительный отгонный аппарат (десорбер) К-2, работающий при меньшем, чем в К-1, давлении.

Сверху К-2 выводят поток, содержащий преимущественно десорбционный агент, который конденсируют и возвращают в нижнюю часть и/или куб К-1. Снизу К-2 выводят поток экстрагента, возвращаемый в верхнюю часть К-1.

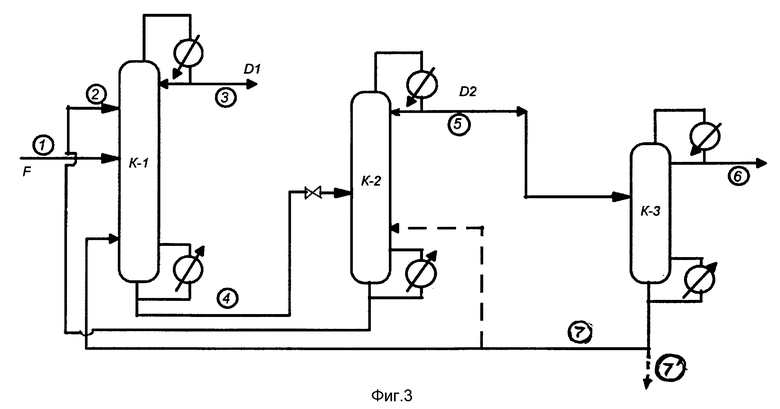

Согласно фиг. 3, поток 4 из куба К-1, содержащий экстрагент, целевые выделяемые углеводороды и, возможно, десорбционный агент, направляют в колонну К-2. Снизу колонны К-2 выводят поток и, содержащий преимущественно экстрагент и, возможно, частично десорбционный агент, который направляют в верхнюю часть колонны К-1.

Сверху К-2 выводят поток 5, содержащий преимущественно целевые выделяемые углеводороды и десорбционный агент.

Поток 5 направляют в колонну К-3, где осуществляют отделение целевых выделяемых углеводородов (поток 6) от потока, содержащего преимущественно десорбционный агент (поток 7), который возвращают в среднюю и/или нижнюю часть и/или куб колонны К-1 и/или в среднюю и/или нижнюю часть и/или куб колонны К-2.

В примере 1, осуществляемом согласно фиг. 1, при выделении 1,3-бутадиена из C4-фракции в качестве экстрагента, использован N,N-диметилацетамид с 5% воды, в качестве десорбционного агента - н-гексан. Десорбционный агент рециркулируют в нижнюю часть колонны К-1. В нижнюю часть колонны K-1 для снижения температуры рециркулируют поток десорбированного 1,3-бутадиена в количестве 1,4 т/т D2.

В примере 2, осуществляемом согласно фиг. 2, при разделении изобутан-изобутеновой смеси в качестве разделяющего агента использован N,N-диметилформамид, в качестве десорбционного агента - н-пентан.

В примере 3, осуществляемом согласно фиг. 1, при разделении пропан-пропиленовой смеси в качестве разделяющего агента использован ацетонитрил, в качестве десорбционного агента - н-бутан. Десорбционный агент рециркулируют в нижнюю часть колонны К-2.

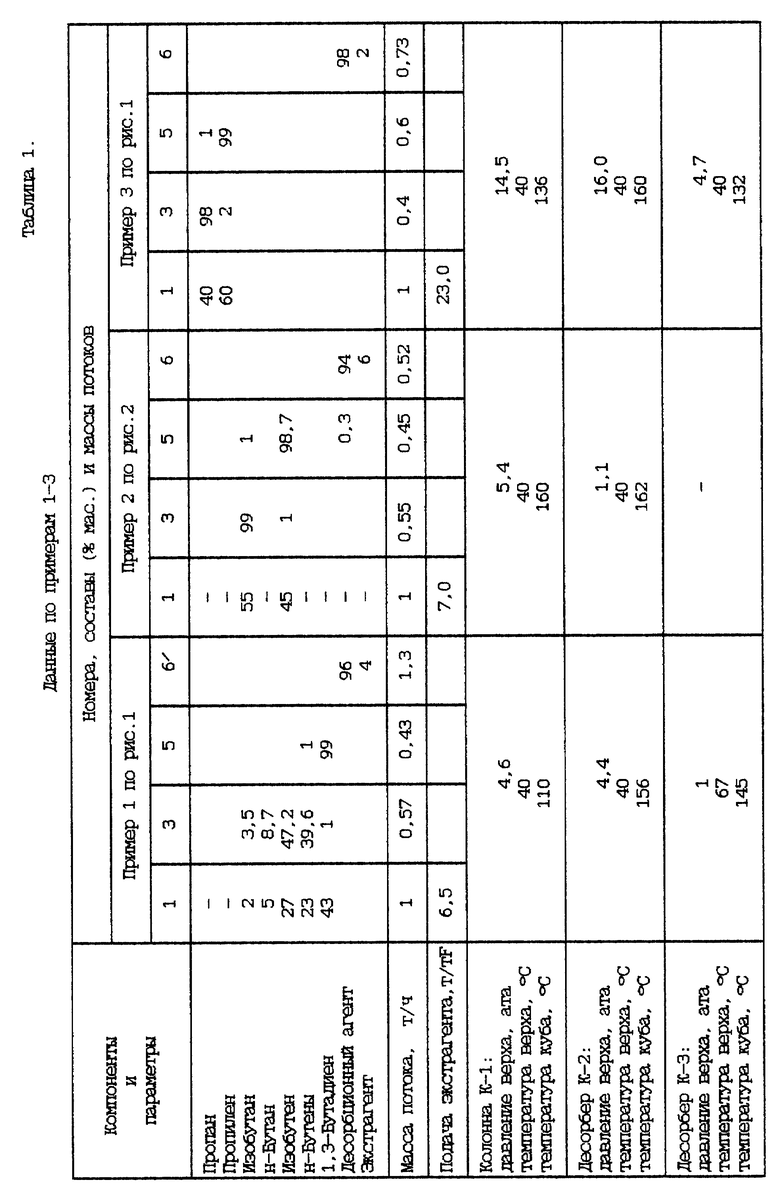

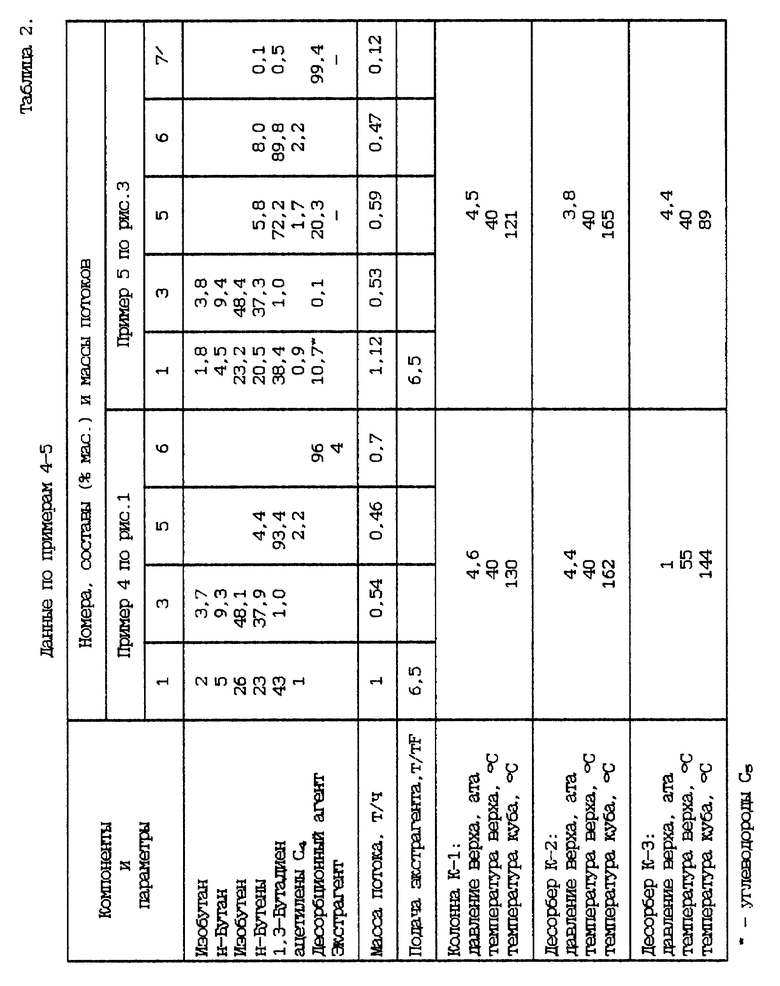

Данные по примерам 1-3, включающие составы основных потоков, их масса и режим аппаратов по давлениям и температурам приведены в табл. 1.

В примере 4, осуществляемом согласно фиг. 1, при выделении 1,3-бутадиена из C4-фракции в качестве экстрагента использован N,N-диметилацетамид с 5% воды в качестве десорбционного агента - метил-трет-бутиловый эфир. Десорбционный агент рециркулируют в нижние части колонн К-1 и K-2 в соотношении 4:1.

В примере 5, осуществляемом согласно фиг. 3, при выделении 1,3-бутадиена, из C4-фракций в качестве экстрагента использован N,N-диметилацетамид с 5% воды, в качестве десорбционного агента - углеводороды C5, подаваемые вместе с углеводородами C4 в составе исходной смеси F. Количество углеводородов C5, близкое к поданному в составе F, выводят в виде потока 7'. В кубе колонны К-2 оставляют 3% углеводородов C5, которые в составе экстрагента (поток 2) далее подают в верхнюю часть колонны К-1.

Данные по примерам 4 и 5 приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА ИЗ СМЕСЕЙ C-УГЛЕВОДОРОДОВ | 2010 |

|

RU2442768C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА ИЗ C-ФРАКЦИЙ | 2010 |

|

RU2436758C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

| СПОСОБ ГИДРАТАЦИИ АЛКЕНОВ | 1998 |

|

RU2141468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ТРИМЕРОВ АЛКЕНОВ C - C И/ИЛИ ИХ СМЕСЕЙ СО СПИРТАМИ | 1998 |

|

RU2144018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ И СМЕСЕЙ | 1998 |

|

RU2137807C1 |

| СПОСОБ РАЗДЕЛЕНИЯ АЛКАН-АЛКЕНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2379277C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ | 1998 |

|

RU2131865C1 |

Изобретение относится к разделению смесей низших углеводородов. Для разделения смеси углеводородов С3 или С4 применяют экстрактивную ректификацию в присутствии высококипящего полярного агента. Менее насыщенные углеводороды отделяют от экстрагента в отгонно-ректификационной зоне, где присутствует вспомогательный десорбционный агент в количестве 2 - 35 мас.%. В качестве десорбционного агента используют углеводород и/или простой эфир, которые имеют нормальную температуру кипения на 30-85oС выше, чем целевые десорбируемые углеводороды. Часть десорбционного агента выводят с потоком экстрагента с последующей отгонкой его от экстрагента в дополнительной колонне, работающей при меньшем давлении, предпочтительно близком к атмосферному, либо часть десорбционного агента выводят с потоком целевых десорбируемых углеводородов с последующим разделением смеси перегонкой. Возможно выводить десорбционный агент одновременно и с потоком экстрагента и с потоком целевых углеводородов. Предпочтительно поток выделяемого десорбционного агента возвращают в конденсированном состоянии в среднюю или нижнюю часть и/или куб колонны экстрактивной ректификации и/или отгонно-ректификационной зоны. В результате снижаются энергетические затраты процесса разделения углеводородов. 7 з.п. ф-лы, 3 ил., 2 табл.

| Кирпичников П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука.-Л.:Химия:, 1986, с.14-17, 23-45 | |||

| 0 |

|

SU152878A1 | |

| Способ фракционирования газообразных и жидких потоков углеводородов с1-с6 | 1974 |

|

SU507752A1 |

| ЦИФРОВАЯ СУБТРАКЦИОННАЯ АНГИОГРАФИЯ С АППАРАТНОЙ КОМПЕНСАЦИЕЙ ДВИЖЕНИЯ | 2015 |

|

RU2710668C2 |

Авторы

Даты

1999-12-27—Публикация

1998-09-30—Подача