Изобретение относится к железнодорожному пути на многоблочных шпалах [1] в качестве рельсового скрепления с возможным применением в качестве противоугона, компенсатора длины рельса при температурных изменениях, в качестве стыкового соединения рельсов.

Известно болтовое скрепление (типа КБ) [2]. Оно не обеспечивает компенсации температурных изменений длины рельса, угона, не обладает достаточной виброизоляцией демпфирования механических импульсов, содержит болтовые соединения со всеми их дефектами.

Известен накладочно-болтовой стык [3] (рис. 1, стр. 365). Он однофункционален. На изготовление требуется значительный расход металла.

Известно рельсовое скрепление [4]. Оно однофункционально. Для его изготовления необходимо много металла.

Известно рельсовое скрепление с Т-образным вкладышем [5], перекладина которого размещена продольно в соосных выемках, которые выполнены в головках рельсов, и ее верхней поверхностью образована поверхность катания рельсов, а вертикальная стойка расположена в зазоре между торцами рельсов и связана с рельсами крепежным соединением с фиксатором.

Поверхность катания рельсов во время эксплуатации подвергается более быстрому износу, ее замена требует демонтажа крепежного соединения в зазоре малого размера, что затрудняет замену деталей. Применение такой конструкции рельсового скрепления неэффективно.

Перечисленные ближайшие аналоги не обладают достаточной виброизоляцией, демпфированием механических импульсов, содержат болтовые соединения, потребляющие в значительном количестве металл.

Технический результат, на достижение которого направлено изобретение, заключается в многофункциональности конструкции, что позволяет осуществлять не только скрепление рельса со шпалой, но и стыковку рельсов, их соединение без образования болтовых соединений и сварки. Кроме того, конструкция заявленного рельсового скрепления обеспечивает компенсацию длины рельса при температурных изменениях, работу противоугона, виброизоляцию и демпфирование.

Заявляемое скрепление рельсов со шпалой позволяет увеличить надежность и продолжительность работы железнодорожного пути, эксплуатацию подвижного состава, комфорт пассажирам, например уменьшается вибрация обшивки вагонов. Перевозка грузов большими массами обеспечивается на больших скоростях, что отсутствует в настоящее время. Это позволяет осуществить только конструкция железнодорожного пути, снабженного многоблочными шпалами, демпферами и пластинчатыми виброгасителями. Существующий железнодорожный путь на моноблочных брусковых струнобетонных шпалах этого не обеспечивает, что вынуждает высокоскоростной железнодорожный путь прокладывать только для пассажирских перевозок, а грузы перевозить по усиленному железнодорожному пути с расходом большего количества металла с применением ненадежных болтовых соединений.

Указанный технический результат достигается тем, что рельсовое скрепление содержит подрельсовые с прокладками и концевые блоки через центральные сквозные отверстия, смонтированные и зафиксированные на стяжном элементе. Между указанными блоками расположены стальные скобы с вибропрокладками, стальные скобы выполнены с упругим изгибом, на котором выполнен выступ под углубление на подошве рельса. Площадь углубления не менее чем в два раза больше площади поперечного сечения выступа, высота которого равна величине заглубления от центра дна. Скобы выполнены снаружи с ребрами жесткости.

Собирают рельсовое скрепление следующим образом. Перед началом монтажа жестко закрепляют на каждой скобе выступ, на заданном расстоянии от торцов стыкуемых рельсов выполняют углубление с бортом, затем на стяжной элемент монтируют концевые блоки, скобу с виброизолирующей прокладкой. Скобы размещают выступом в центр дна углубления рельса. Затем монтируют подрельсовые блоки через прокладку, размещают прокладку под рельс, монтируют рельс на прокладку, устанавливают конструктивный зазор между торцами рельсов, проверяют правильность монтажа и напрягают стяжной элемент.

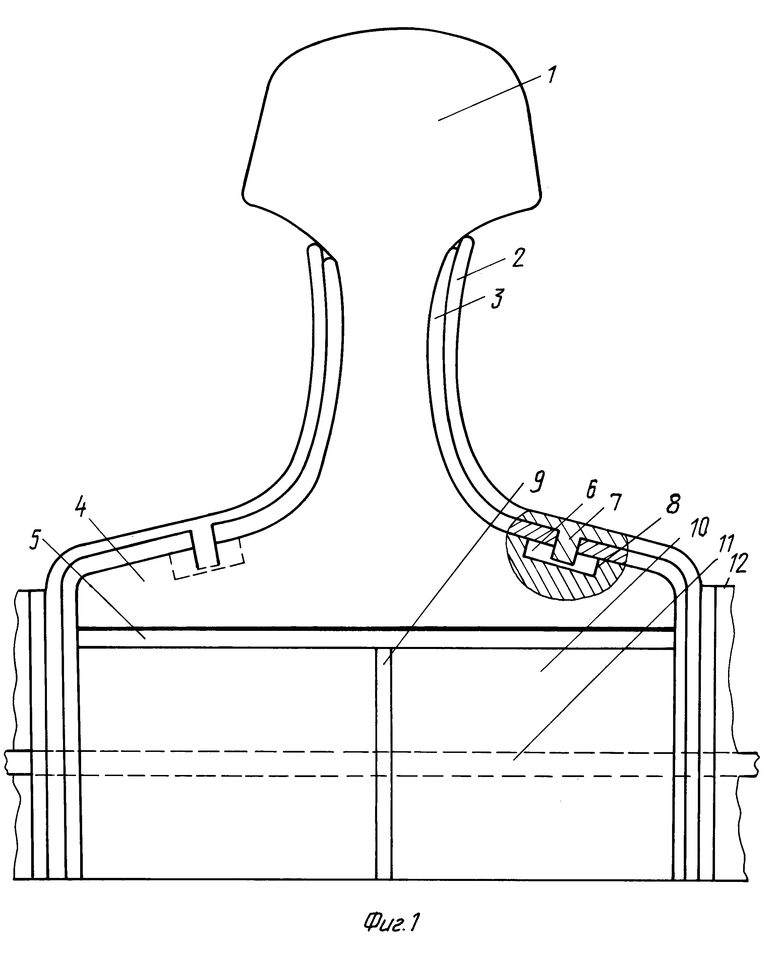

Сущность изобретения поясняется чертежами, где представлены:

на фиг. 1 - поперечный разрез рельсового скрепления,

на фиг. 2 - монтаж сгона (стыка) рельсов.

Рельсовое скрепление содержит рельс 1, стальную скобу 2, вибропрокладку 3, подошву 4 рельса, прокладку под рельс 5, углубление 6, выступ 7, борт 8 углубления 6, прокладку блоков 9, подрельсовые блоки 10, концевые блоки 12 многоблочной шпалы, стяжной элемент 11, накладку 13.

Монтаж рельсового скрепления начинают с размещения концевых блоков 12 на стяжном элементе 11, установки прокладок 9 между торцами для виброизоляции. Затем монтируют стальные скобы 2, виброизолирующие прокладки 3, подрельсовые блоки 10 через прокладку 9. На подрельсовые блоки 10 укладывают прокладку под рельс 5, монтируют рельс 1 на прокладку 5, монтируют прокладку 3, скобу 2, концевые блоки 12. Заранее изготовленный и жестко закрепленный на скобе 2 выступ 7 помещают в углубление 6 с бортами 8 в центр углубления с пологой поверхностью. Монтируют накладку 13, навинчивают на торцы стяжных элементов 11 гайки с шайбами, производят затяжку гаек.

Рельсовое скрепление в статике обеспечивает механический контакт скобы 2 через вибропрокладку с пазухой рельса, наклонной плоскостью подошвы 4 и торцами подрельсовых 10 и концевых 12 блоков за счет напряжения стяжного элемента 11, блоков и прокладок. Предварительное напряжение скобы 2 в месте наибольшего изгиба суммируется с напряжением, созданным стяжным элементом 11. Кроме того, предварительному напряжению подвергаются виброизолирующие прокладки 3, 9 и все прокладки между торцами блоков. При этом выступ 7 погружают на всю его высоту до центра дна углубления 6, две скобы 2 с двух сторон плотно обжимают рельс через прокладки 3 по всей поверхности пазух. При монтаже обеспечивают фиксацию рельса, блоков, прокладок между блоками, прокладки под рельс и фиксатора системы: углубление - выступ. При динамических нагрузках от пар колес происходит их гашение демпфером на середине многоблочной шпалы виброизолирующими прокладками 3, 9 и прокладками между торцами блоков. В углублении 6 происходит перемещение торца выступа 7 по наклонной плоскости дна углубления до борта 8 при более высоком напряжении внешней нагрузкой в качестве волн механических колебаний, а также при температурных изменениях длины рельса. Для надежности перемещения торцу выступа 7 придана сферическая форма, углубление 6 имеет ограничительные борта 8. Кроме того, площадь поперечного сечения выступа 7 меньше площади углубления, например, в два раза. При перемещении выступа 7 в углублении происходит изменение величины зазора между рельсами, что предотвращает выброс пути.

Во время охлаждения рельса с помощью ребер жесткости выступ 7 возвращается в центр дна углубления 6.

При использовании рельсового скрепления в качестве стыкового характер механических изменений в статике остается таким же. Надежность работы стыкового соединения обеспечивается размещением зазора между торцами стыкуемых рельсов на середине ширины шпалы, но не на весу, как на моноблочных шпалах ШС-1. Это объясняется наличием демпфера и достаточного количества виброизолирующих прокладок. При этом следует учесть, что две скобы 2, находясь в предварительном напряжении, на изгибах уменьшают размах колебаний от ударов пар колес одновременно с двух сторон рельса. В уменьшении размаха колебаний волн механических нагрузок содействуют свободно скользящие стержни стяжных элементов. Колебания гасятся прокладками, расположенными между торцами блоков многоблочной шпалы. Это повышает надежность работы заявленной конструкции.

Литература

1. Патент РФ N 2077632, кл. E 01 B 2/00, опубл. 20.04.97, бюл. N 11.

2. Фришман М.Я., Пономаренко Н.Я., Финицкий С.Я. Конструкция железнодорожного пути и его содержание. - М.: Транспорт, 1987, с. 50-51.

3. Рельсовый стык. Железнодорожный транспорт. Энциклопедия. - М.: Научное издательство "Большая русская энциклопедия", 1994, с. 367, рис. 1.

4. Патент РФ N 2047677, кл. E 01 B 9/00, опубл. 10.11.95, бюл. N 31.

5. Патент РФ N 2048624, кл. E 01 B 9/00, опубл. 20.11.95, бюл. N 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 1993 |

|

RU2077632C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 1993 |

|

RU2092643C1 |

| АВТОМОБИЛЬНАЯ ДОРОГА И СПОСОБ ЕЕ СТРОИТЕЛЬСТВА | 1998 |

|

RU2173371C2 |

| Виброизолированное подрельсовое основание | 1988 |

|

SU1567714A1 |

| БЕЗРЕЗЬБОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2021 |

|

RU2754371C1 |

| Рельсовое скрепление | 2021 |

|

RU2767112C1 |

| Рельсовое скрепление | 1985 |

|

SU1325112A1 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| ВЕРХНЕЕ СТРОЕНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И АВТОДОРОГИ (ГРУППА) | 2002 |

|

RU2274694C2 |

| УЗЕЛ РЕЛЬСОВОГО СКРЕПЛЕНИЯ С ПОЛУШПАЛКОМ | 2019 |

|

RU2718528C1 |

Изобретение относится к железным дорогам на многоблочных шпалах. Рельсовое скрепление содержит подрельсовые 10 с прокладками и концевые 12 блоки, через центральные сквозные отверстия смонтированные на стяжном элементе 11. Между блоками расположены стальные скобы 2 с вибропрокладками. Скобы 2 выполнены с упругим изгибом, на котором выполнен выступ 7 под углубление 6 на подошве рельса 1. Площадь углубления 6 не менее чем в два раза больше площади поперечного сечения выступа 7. Скобы 2 выполнены снаружи с ребрами жесткости. Способ монтажа заключается в том, что жестко закрепляют на каждой скобе 2 выступ 6, на элемент 11 монтируют концевые 12 блоки, подрельсовые 10 блоки через прокладку, между блоками монтируют скобу 2 с вибропрокладкой, монтируют прокладку 5 под рельс 1 и рельс, на заданном расстоянии от торцов стыкуемых рельсов выполняют углубление 7 под выступ 6, стягивают все, напрягая элемент 11. Изобретение направлено на исключение болтовых соединений при стыковке рельсов и монтаже рельсов на шпалах. 2 с.п.ф-лы, 2 ил.

Авторы

Даты

1999-12-27—Публикация

1998-04-24—Подача