Изобретение относится к металлообрабатывающей технологии, в частности к восстановлению внутренних поверхностей труб, гильз ДВС методом электромеханической обработки с внедрением флюсовых элементов (частиц).

Известен способ восстановления изношенных поверхностей электромеханическим инструментом и устройство для его осуществления (см. АСКИНАЗИ В.И. "РЕКОМЕНДАЦИИ ПО УПРОЧНЕНИЮ И ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ МАШИН ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ М. РОССЕЛЬХОЗИЗДАТ, 1970, с. 3 - 10). Устройство выполнено в виде электромеханического инструмента с электромеханической пластиной для нагрева обрабатываемой поверхности.

Технической задачей изобретения является повышение эффективности обработки изношенных внутренних поверхностей труб, гильз ДВС (двигателей внутреннего сгорания) без применения вставок, пластинирования и т.п., т.к.:

- для обработки вставок и гильз перед запрессовкой требуется большое количество сложного механообрабатывающего оборудования;

- для запрессовки требуются гидравлические прессы, оборудованные специальными приспособлениями;

- большой натяг, необходимый для удержания вставки в гильзе и в процессе работы двигателя, вызывает высокие напряжения и коробление гильзы; снятие напряжений термообработкой невозможно, так как при этом снижается натяг и вставка проворачивается в гильзе;

- отклонения в размерах и несоблюдение цилиндричности посадочных поверхностей вставки приводит к "выжиманию" вставки из гильзы после запрессовки;

- ремонтная переточка гильзы со вставкой затруднена, так как при этом возможно проворачивание вставки в гильзе;

- литая вставка требует большого расхода нирезиста на литниковую систему (при литье в разовые формы) и на припуски, на механическую обработку (при центробежном литье), что приводит к непроизводительному расходу металла;

- воздушный зазор между вставкой и гильзой, заполняющейся при работе маслом и нагаром, затрудняет отвод тепла от рабочей поверхности гильзы к охлаждающей воде, что влечет за собой ухудшение условий работы двигателя (перегрев, разжижение масла, повышение износа, падение мощности, коробление вставки);

- ослабление верхней части гильзы иногда приводит к отрыву верхнего опорного бурта гильзы в процессе эксплуатации двигателя;

- возможное образование кольцевого зазора между торцами вставки и гильзы приводит к поломке поршневых колец и выходу двигателя из строя.

Восстановление изношенных поверхностей электромеханической обработкой с внедрением металлических частиц в виде порошка производит восстановление поверхностей до необходимого размера, т.е. если номинальный размер диаметра гильзы износится в процессе эксплуатации на 0,1 - 0,5 мм, он восстанавливается в процессе 2 - 3 проходов сопловоэлектромеханической головкой при обеспечении необходимой твердости и чистоты поверхности. В качестве твердосплавного или антифрикционного материала используется смесь антифрикционной бронзы БрА11Ж6Н6 и дисульфидмолибдена марки ДМ-1, подаваемой по сопловому каналу с помощью воздушного потока.

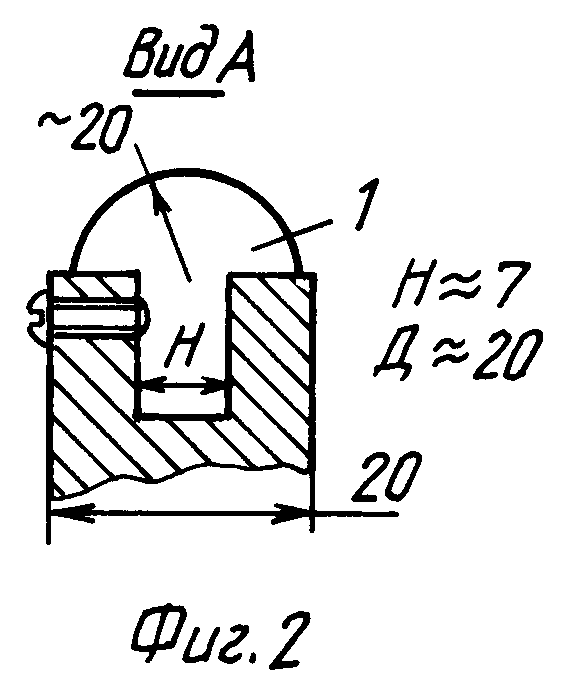

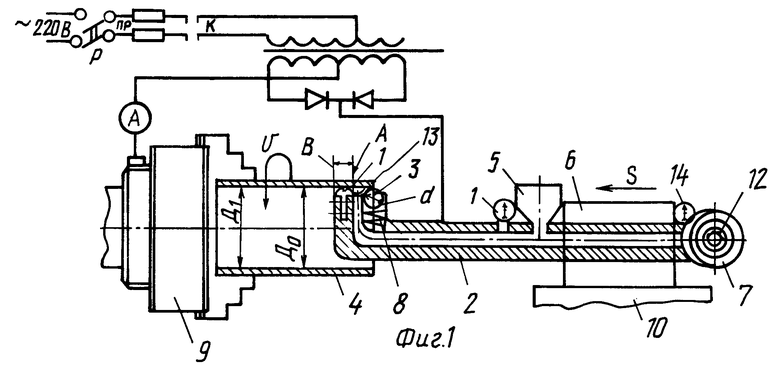

На фиг. 1 представлен общий вид устройства, на фиг. 2 - вид "А".

Устройство состоит из суппорта токарного станка 10, с трехкулачковым патроном 9, в который крепится обрабатываемая деталь (гильза) 4, поверхность которой обрабатывается инструментальной головкой 2, крепящейся в резцедержательной головке суппорта токарного станка 6, состоящей из электромеханической пластины 1, сопла 13, через которое подается твердосплавный или антифрикционный материал, и выглаживающего шарика 3, подпружиненного пружиной 8. В верхней части тела поверхности головки размещены манометр 11 для определения (регулирования) давления воздушноприсадочного потока, подающего твердосплавный или антифрикционный материал, и бункер 5 для его размещения, устанавливаемые перед резцедержательной головкой, компрессор 7 с манометром 14 для определения и регулирования воздушного потока с помощью вентиля 12.

Устройство работает следующим образом.

Обрабатываемую деталь 4, подготовленную для обработки поверхности детали электромеханической головкой 2 (с внедрением в поверхность порошковой присадки для получения более твердого и износостойкого слоя поверхности с наличием антифрикционных свойств, для более мягкой эластичной работы пары трения кольцо - поверхность гильзы цилиндра), по внутреннему отверстию которой подается (через сопло 13) твердосплавный или антифрикционный материал, попадая под электромеханическую пластину 1 и скользяще-крутящийся шарик 3, закрепляют в патрон 9. Головка, имеющая манометр 11 для контроля подачи твердосплавного или антифрикционного материала, попадающего в сопловой канал из бункера 5, крепится в резцедержательную головку 6, стоящую на суппорте токарного станка 10 с помощью воздушного потока, поступающего от компрессора 7, давление которого контролируется манометром 14 и регулируется вентилем 12.

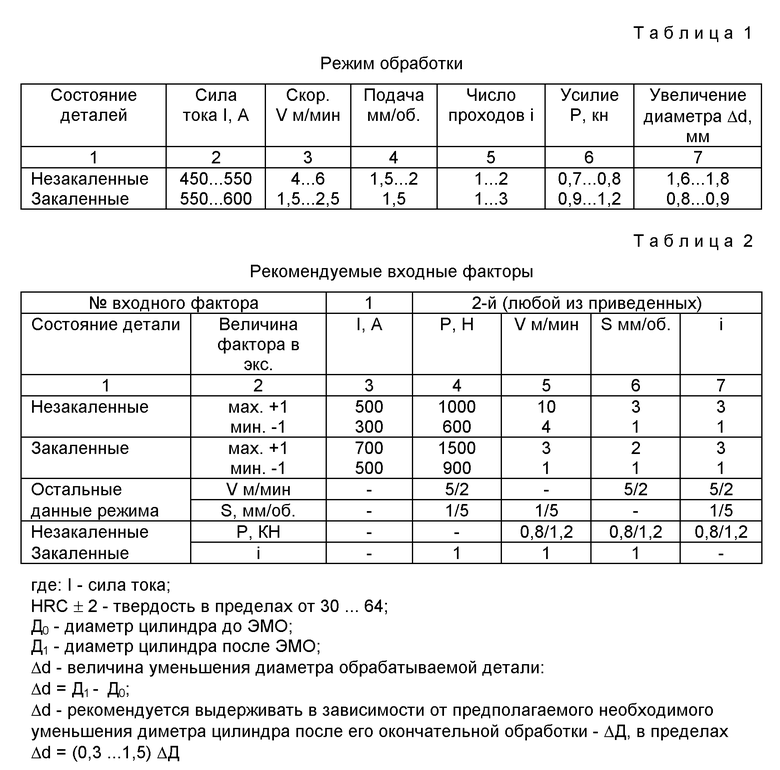

Для обработки поверхности детали - гильзы цилиндра двигателя внутреннего сгорания - электромеханическим способом с добавлением металлического порошка (бронзы Бр11М6Н6 и дисульфидмолибдена марки ДМ-1) после проведенных аналитических исследований приняты режимы обработки, показанные в таблице 1, 2.

Использование: для восстановления и упрочнения изношенных поверхностей труб, гильз двигателей внутреннего сгорания. В качестве электромеханического инструмента используют инструментальную головку с электромеханическим инструментом и скользяще-крутящимся шариком, между которыми с помощью воздушного потока подается твердосплавный или антифрикционный материал, упрочняя и восстанавливая поверхность. Инструмент можно использовать на любом шпиндельном оборудовании, экономя значительные средства за счет того, что при незначительных затратах восстановленные детали по своим эксплуатационным характеристикам не уступают вновь изготовленным. 2 с. и 2 з.п. ф-лы, 2 табл., 2 ил.

| АСКИНАЗИ В.И | |||

| РЕКОМЕНДАЦИИ ПО УПРОЧНЕНИЮ И ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ МАШИН ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | |||

| - М.: РОССЕЛЬХОЗИЗДАТ, 1970, с.3 - 10 | |||

| Способ восстановления деталей машин | 1988 |

|

SU1532264A1 |

| Устройство для электромеханического упрочнения деталей | 1981 |

|

SU990464A2 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ШАРИКОМ | 0 |

|

SU255792A1 |

| Инструмент для электромеханической обработки поверхности деталей | 1988 |

|

SU1579745A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 0 |

|

SU272343A1 |

| Способ доводки поверхностей изделий | 1950 |

|

SU86676A1 |

| Устройство для получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов | 2024 |

|

RU2826655C1 |

| US 4991360 A, 12.02.1991. | |||

Авторы

Даты

2000-01-20—Публикация

1998-02-23—Подача