промыпшенности и может быть использовано на заводах, выпускающих стекло или изделия из него строительного назначения.

Цель изобретения - повышение качества.

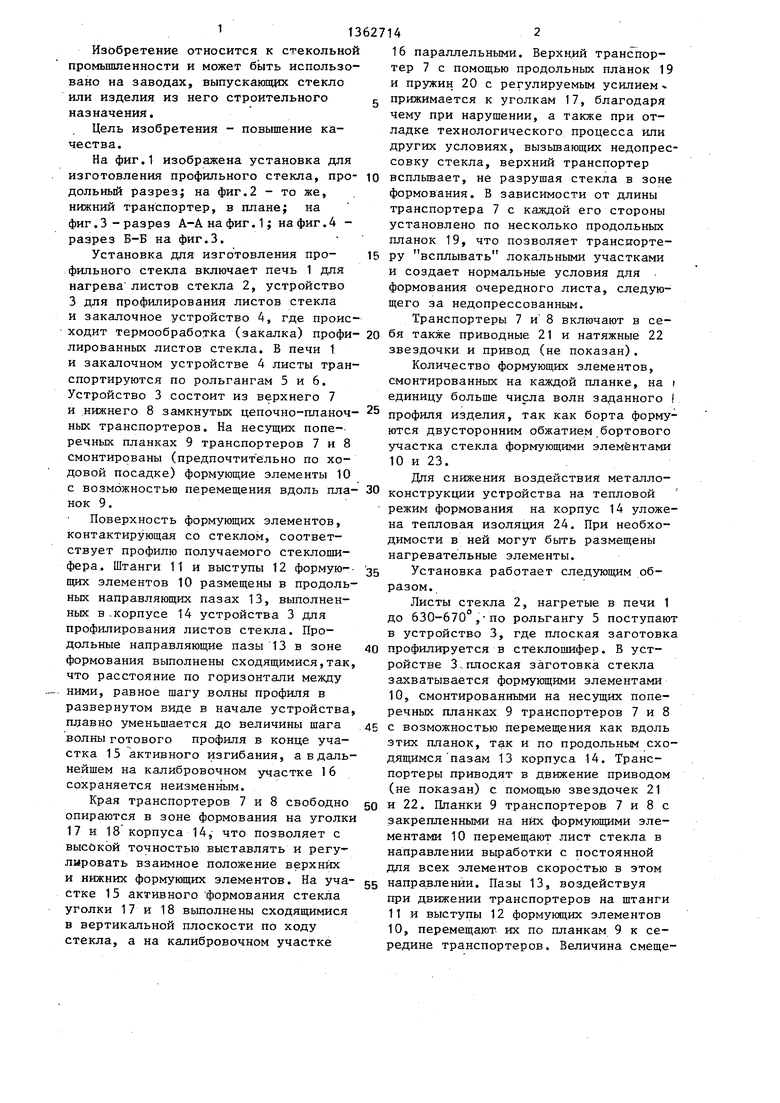

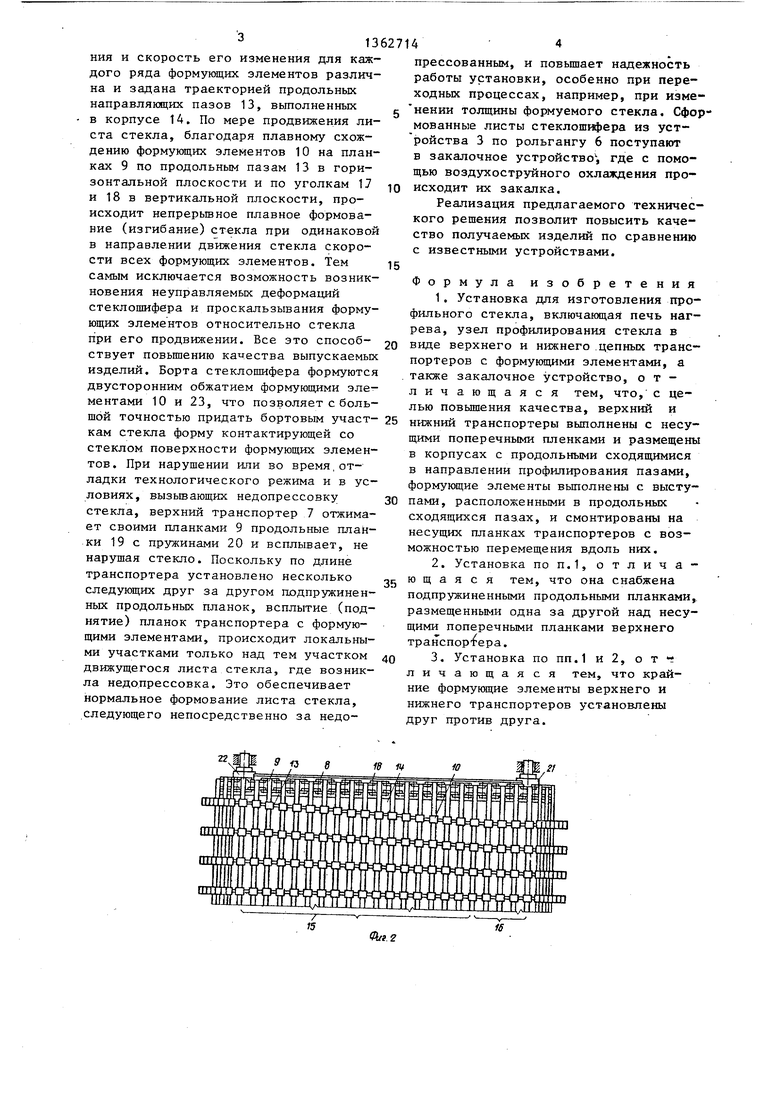

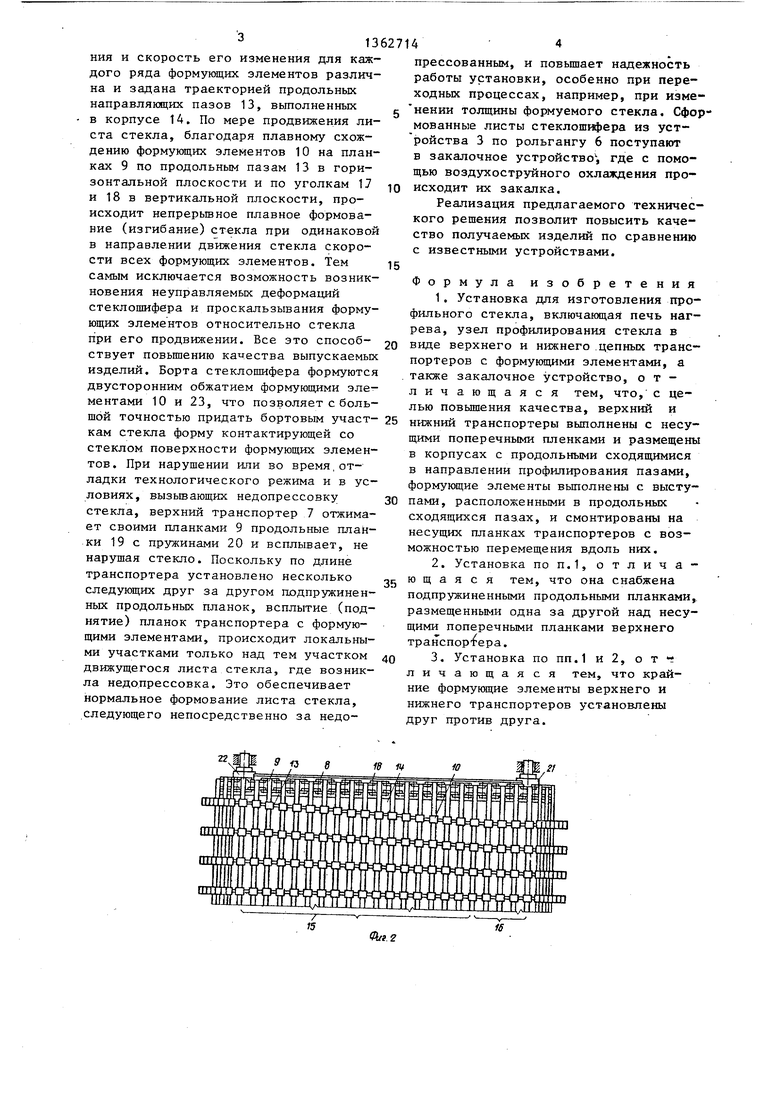

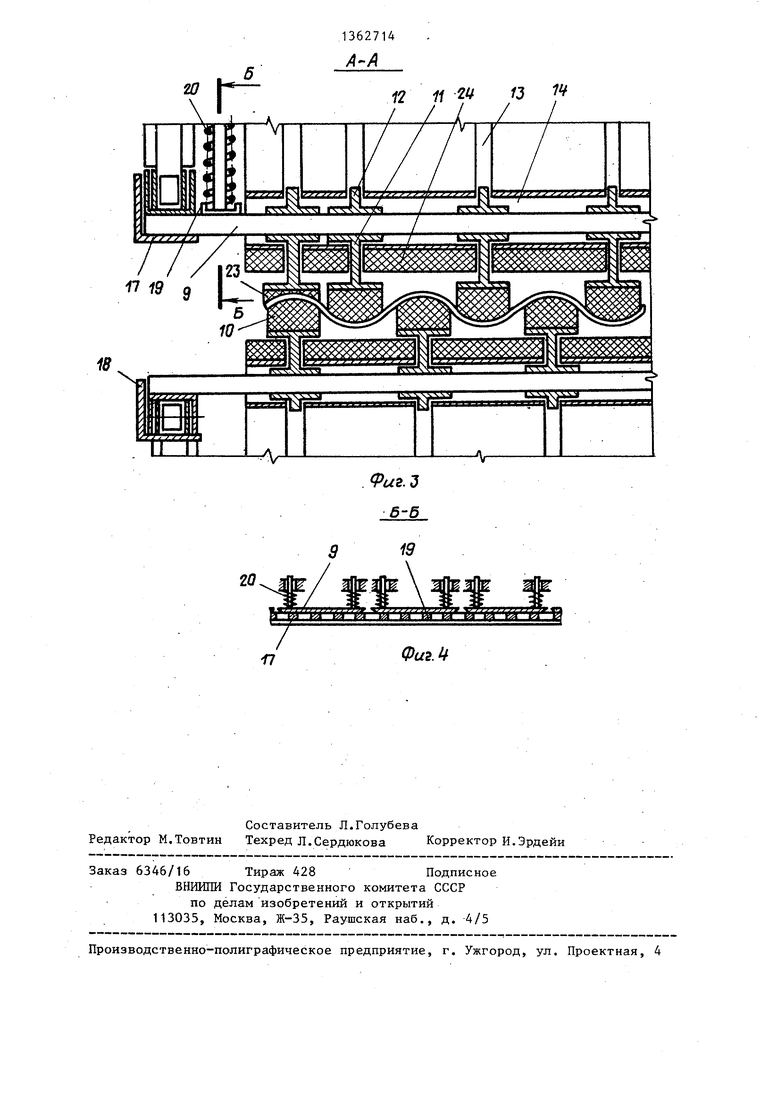

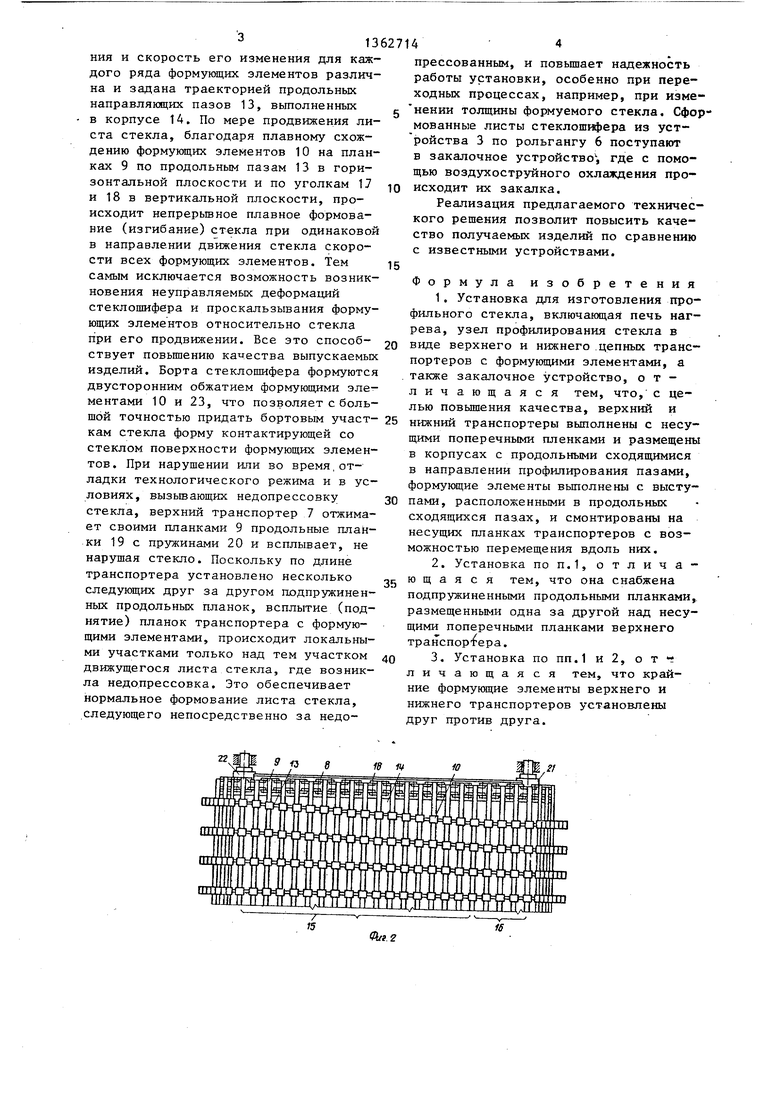

На фиг,1 изображена установка для изготовления профильного стекла, продольный разрезI на фиг,2 - то же, нижний транспортер, в плане; на фиг,3-разрез А-Анафиг,1; на фиг,4 - разрез Б-Б на фиг,3.

Установка для изготовления профильного стекла включает печь 1 для нагрева листов стекла 2, устройство 3 для профилирования листов стекла

Транспортеры 7 и 8 включают в сеи закалочное устройство 4, где происходит термообработка (закалка) профи- 20 бя также приводные 21 и натяжные 22 лированных листов стекла, Б печи 1. звездочки и привод (не показан), и закалочном устройстве 4 листы тран- Количество формующих элементов, спортируются по рольгангам 5 и 6, смонтированных на каждой планке, на i Устройство 3 состоит из верхнего 7 единицу больше числа волн заданного и нижнего 8 замкнутых цепочно-планоч- 25 профиля изделия, так как борта форму- ных транспортеров. На несущих попе-- речных планках 9 транспортеров 7 и 8 смонтированы (предпочтительно по хоются двусторонним обжатием бортового участка стекла формующими элементами 10 и 23,

довой посадке) формующие элементы 10

с возможностью перемещения вдоль пла- 30 конструкции устройства на тепловой

35

нок 9,

Поверхность формующих элементов, контактирующая со стеклом, соответствует профилю получаемого стеклоши- фера. Штанги 11 и выступы 12 формую-- щих элементов 10 размещены в продольных направляющих пазах 13, выполненных в-Корпусе 14 устройства 3 для профилирования листов стекла. Продольные направляющие пазы 13 в зоне формования выполнены сходящимися,так, что расстояние по горизонтали между ними, равное шагу волны профиля в развернутом виде в начале устройства, плавно уменьшается до величины шага 45 волны готового профиля в конце участка 15 активного изгибания, а в дальнейшем на калибровочном участке 16 сохраняется неизменным,

Края транспортеров 7 и 8 свободно опираются в зоне формования на уголки 17 и 18 корпуса 14,- что позволяет с высокой точностью выставлять и регулировать взаимное положение верхних

режим формования на корпус 14 улож на тепловая изоляция 24, При необхо димости в ней могут быть размещены нагревательные элементы.

Установка работает следующим образом.

Листы стекла 2, нагретые в печи до 630-670°,-по рольгангу 5 поступа в устройство 3, где плоская заготов 40 профилируется в стеклошифер, Б устройстве 3.плоская заготовка стекла захватывается формующими элементами 10, смонтированными на несущих попе речных планках 9 транспортеров 7 и с возможностью перемещения как вдол этих планок, так и по продольным сх дящимся пазам 13 корпуса 14, Транспортеры приводят в движение приводо (не показан) с помощью звездочек 21 и 22, Планки 9 транспортеров 7 и 8 закрепленными на них формующими эле ментами 10 перемещают лист стекла в направлении вьгработки с постоянной для всех элементов скоростью в этом

50

и нижних формующих элементов. На уча- gg направлении. Пазы 13, воздействуя стке 15 активного формования стекла при движении транспортеров на штанги уголки 17 и 18 вьшолнены сходящимися в вертикальной плоскости по ходу

11 и выступы 12 формующих элементов 10, перемещают- их по планкам 9 к середине транспортеров. Величина смеще

стекла, а на калибровочном участке

тер 7 с помощью продольных планок 19 и пружин 20 с регулируемым усилием «. прижимается к уголкам 17, благодаря чему при нарушении, а также при отладке технологического процесса или других условиях, вызьшающих недопрес- совку стекла, верхний транспортер

вспльшает, не разрушая стекла в зоне формования, В зависимости от длины транспортера 7 с каждой его стороны установлено по несколько продольньк планок 19, что позволяет транспортеру всплывать локальными участками и создает нормальные условия для , формования очередного листа, следующего за недопрессованным.

Транспортеры 7 и 8 включают в себя также приводные 21 и натяжные 22 звездочки и привод (не показан), Количество формующих элементов, смонтированных на каждой планке, на i единицу больше числа волн заданного профиля изделия, так как борта форму-

бя также приводные 21 и натяжные 22 звездочки и привод (не показан), Количество формующих элементов, смонтированных на каждой планке, на i единицу больше числа волн заданного профиля изделия, так как борта форму-

ются двусторонним обжатием бортового участка стекла формующими элементами 10 и 23,

Для снижения воздействия металло5

5

режим формования на корпус 14 уложена тепловая изоляция 24, При необходимости в ней могут быть размещены нагревательные элементы.

Установка работает следующим образом.

Листы стекла 2, нагретые в печи 1 до 630-670°,-по рольгангу 5 поступают в устройство 3, где плоская заготовка 0 профилируется в стеклошифер, Б устройстве 3.плоская заготовка стекла захватывается формующими элементами 10, смонтированными на несущих поперечных планках 9 транспортеров 7 и 8 с возможностью перемещения как вдоль этих планок, так и по продольным сходящимся пазам 13 корпуса 14, Транспортеры приводят в движение приводом (не показан) с помощью звездочек 21 и 22, Планки 9 транспортеров 7 и 8 с закрепленными на них формующими элементами 10 перемещают лист стекла в направлении вьгработки с постоянной для всех элементов скоростью в этом

0

направлении. Пазы 13, воздействуя при движении транспортеров на штанги

11 и выступы 12 формующих элементов 10, перемещают- их по планкам 9 к середине транспортеров. Величина смеще 31362714

ния и скорость его изменения для каж- прессованным, и повьппает надежность

работы установки, особенно при переходных процессах, например, при изме- с нении толщины формуемого стекла. Сформованные листы стеклоши} ера из уст- ройства 3 по рольгангу 6 поступают в закалочное ycтpoйcтвo, где с помощью воздухоструйного охлаждения происходит их закалка.

Реализация предлагаемого технического решения позволит повысить качество получаемых изделий по сравнению с известными устройствами.

10

дого ряда формующих элементов различна и задана траекторией продольных направляющих пазов 13, вьтолненных в корпусе 14. По мере продвижения листа стекла, благодаря плавному схождению формуклцих элементов 10 на планках 9 по продольным пазам 13 в горизонтальной плоскости и по уголкам 17 и 18 в вертикальной плоскости, происходит непрерьшное плавное формование (изгибание) стекла при одинаковой в направлении движения стекла скорости всех формующих элементов. Тем 15 самым исключается возможность возникновения неуправляемых деформаций стеклошифера и проскальзывания формующих элементов относительно стекла при его продвижении. Все это способ- 2о ствует повышению качества выпускаемых изделий. Борта стеклошифера формуются двусторонним обжатием формующими элементами 10 и 23, что позволяет с боль-

шой точностью придать бортовым участ- 25 нижний транспортеры выполнены с несукам стекла форму контактирующей со щими поперечными пленками и размещены стеклом поверхности формующих элементов. При нарушении или во время,отФормула изобретения 1. Установка для изготовления профильного стекла, включающая печь нагрева, узел профилирования стекла в виде верхнего и нижнего .цепных транспортеров с формунлцими элементами, а также закалочное устройство, отличающаяся тем, что, с целью повышения качества, верхний и

ладки технологического режима и в усв корпусах с продольными сходящимися в направлении профилирования пазами, формукнцие элементы выполнены с выстуловиях, вызьшающих недопрессовку ЗО пами, расположенными в продольных стекла, верхний транспортер 7 отжима- сходящихся пазах, и смонтированы на ет своими планками 9 продольные планки 19 с пружинами 20 и всплывает, не нарушая стекло. Поскольку по длине транспортера установлено несколько 5 следующих друг за другом подпружиненных продольных планок, всплытие (поднятие) планок транспортера с формующими элементами, происходит локальными участками только над тем участком 40 движущегося листа стекла, где возникла недопрессовка. Это обеспечивает

нормальное формование листа стекла, следующего непосредственно за недонесущих планках транспортеров с возможностью перемещения вдоль них.

2.Установка поп.1, отличающаяся тем, что она снабжена подпружиненными продольными планками, размещенными одна за другой над несущими поперечными планками верхнего транспортера.

3.Установка по пп.1 и 2, о т - личающаяся тем, что крайние формующие элементы верхнего и нижнего транспортеров установлены друг против друга.

прессованным, и повьппает надежность

работы установки, особенно при переходных процессах, например, при изме- нении толщины формуемого стекла. Сформованные листы стеклоши} ера из уст- ройства 3 по рольгангу 6 поступают в закалочное ycтpoйcтвo, где с помощью воздухоструйного охлаждения происходит их закалка.

Реализация предлагаемого технического решения позволит повысить качество получаемых изделий по сравнению с известными устройствами.

Формула изобретения 1. Установка для изготовления профильного стекла, включающая печь нагрева, узел профилирования стекла в виде верхнего и нижнего .цепных транспортеров с формунлцими элементами, а также закалочное устройство, отличающаяся тем, что, с целью повышения качества, верхний и

пами, расположенными в продольных сходящихся пазах, и смонтированы на

несущих планках транспортеров с возможностью перемещения вдоль них.

2.Установка поп.1, отличающаяся тем, что она снабжена подпружиненными продольными планками размещенными одна за другой над несущими поперечными планками верхнего транспортера.

3.Установка по пп.1 и 2, о т - личающаяся тем, что крайние формующие элементы верхнего и нижнего транспортеров установлены друг против друга.

ff

Фиг. 2

7V

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления профильного стекла | 1985 |

|

SU1276633A1 |

| Установка для изготовления гнуто-гО зАКАлЕННОгО лиСТОВОгО СТЕКлА | 1979 |

|

SU808388A1 |

| Устройство для укладки листов | 1981 |

|

SU996305A1 |

| Устройство для формования заготовок тестовых изделий с начинкой | 1985 |

|

SU1349747A1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

| Установка для изготовления полированных листов стекла | 1980 |

|

SU948903A1 |

| Способ вырезки заготовок на машинах термической резки и устройство для его осуществления | 1990 |

|

SU1784421A1 |

| Способ изгибания листового стек-лА и уСТРОйСТВО для ЕгО ОСущЕСТВ-лЕНия | 1978 |

|

SU793949A1 |

| Автоматизированная поточная линия для термической обработки | 1983 |

|

SU1108114A1 |

| Установка для закалки листовогоСТЕКлА | 1978 |

|

SU793950A1 |

Изобретение относится к стекольной промышленности и может быть использовано на заводах, выпускающих стекло или изделия строительного назначения. Цель изобретения - повьппение качества профильного листового стекла. Устройство 3 для профилирования листов стекла состоит из верхнего 7 и нижнего 8 замкнутых цепочно-планочных транспортеров. На несущих поперечных планках 9 транспортеров 7 и 8 смонтированы формующие элементы 10 с возможностью перемещения вдоль планок 9. Штанги 11 и выступы 12 формующих элементов 10 размещены в продольных направляющих пазах, выполненных сходяпщмися в направлении профилирования. Верхний транспортер 7 с помощью продольных планок и пружин с регулируемым усилием прижимается к уголкам, благодаря чему при нарушении, а также при отладке технологического процесса верхний транспортер всплывает, не разрушая стекла в зоне его формования. 4 ил. I 10) г/

20

,A4jUrib4i uc b rfd riUM u

a,уя ra чя ifh ш Ул,т к

f7

ФиъЛ

| Установка для изготовления профильного стекла | 1985 |

|

SU1276633A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР № 1295669, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-12-30—Публикация

1986-05-28—Подача