Настоящее изобретение относится к кольцевой секционной печи для обжига углеродных блоков, содержащей множество камер, в которые помещают углеродные блоки для выполнения процесса обжига. Во время проведения процесса обжига, часть печи, содержащей минимальное число камер, разделена на зоны предварительного нагрева, горения и охлаждения, которые все вместе в последовательном порядке следуют в печи, где горючие газы, образованные в зоне горения в ходе процесса, отсасывают из первой камеры в зоне предварительного нагрева по патрубку, соединенному с общим кольцевым трубопроводом.

Целью процесса обжига является карбонизация связующих веществ в углеродных блоках для получения гомогенных углеродных блоков со свойствами, которые делают их пригодными для использования, например, в электролизных камерах для получения алюминия. Углеродные блоки изготавливают с заданными размерами из размолотого кокса или антрацита и связующих веществ, например, битума.

Углеродные блоки такого типа могут иметь значительный вес порядка нескольких тонн и длину около 1,5 м и более, в зависимости от того, будет ли блок использоваться в качестве анода или катода в электролизной камере.

Углеродные блоки помещают в печь в глубокие шахты, известные как кассеты, изготовленные из огнеупорного кирпича. Зазоры между углеродными блоками и стенками кассет заполняют коксом, служащим упаковочным материалом для поддержки углеродных блоков. Кокс также служит для защиты углеродных блоков от сгорания.

Множество кассет соединены друг с другом и представляют в таком виде камеру. В стенках между кассетами оборудованы дымоходы, и тепло передается к углеродным блокам газами, проходящими по этим дымоходам.

Пространство над каждой камерой перекрыто колпаком. Горючие газы из одной камеры направляют по дымоходам в соседнюю камеру. Таким образом горючие газы могут быть пропущены через множество соединенных сериями камер, образующих зоны предварительного подогрева, горения и охлаждения. Наиболее часто используют в качестве горючего нефть или газ.

Оборудование для распределения и сжигания горючего газа последовательно перемещают из одной камеры в следующую.

Кольцевая секционная печь оборудована двумя рядами камер, соединенных друг с другом в параллельные ряды. В конце ряда камер газовые потоки переходят по дымоходам в параллельный ряд камер. Таким образом камеры образуют замкнутое кольцо. По этой причине печи такого типа получили название кольцевых.

Из-за специфических свойств углеродных блоков возникает необходимость в исключении возникновения слишком больших температурных градиентов во время обжига, в результате чего могут образоваться трещины в конечной продукции. Каждая камера должна последовательно воспроизводить процесс в соответствии с точно соблюдаемой программой временных и температурных режимов, определенных для кольцевой печи.

Первая фаза подачи тепла в камеру происходит в зоне предварительного подогрева, где углеродные блоки нагревают до 600oC, используя обогрев газами, поступающими из последней части зоны горения. В зоне горения, где поддерживается температура в диапазоне от 600oC до требуемой максимальной температуры 1200-1300oC, возникает необходимость в подъеме температуры, осуществляемом путем упомянутого сжигания газа или нефти.

Зону горения перемещают путем перемещения газовых или нефтяных горелок из одной камеры в следующую. Частота таких перемещений известна под названием прогрессивного нагрева и определяет мощность кольцевой секционной печи.

Как уже упоминалось, каждая камера должна быть оборудована дымоходами для присоединения к вытяжной системе частично для удаления отработанных газов из зоны горения и частично для подачи кислорода в зону горения для обеспечения полного сгорания горючих газов или нефти. Такое соединение обычно выполняют путем оборудования вытяжных труб, возможно, с вентилятором между камерой в зоне предварительного подогрева и закольцованной трубой. Окружающий воздух отсасывают через зону горения, что позволяет поддерживать горение благодаря притоку существенного количества кислорода. Газ затем просасывается через зону предварительного подогрева, перед тем как пройти через трубы и вытяжной вентилятор в кольцевую трубу и фильтры.

В помещении под камерой имеются горизонтальные дымоходы для горючих газов, тогда как в пространстве над кассетами под колпаком камеры газовые потоки протекают в свободном виде. Дымоходы для горючих газов в стенках кассеты соединяют пространство под колпаком камеры с помещениями, расположенными под камерой.

В кольцевую секционную печь горючее можно подавать либо в отдельные вертикальные шахты, либо предпочтительно горючее можно добавлять полностью или частично в помещении над и/или под кассетами, как показано в приложениях к норвежским патентам N 152029 и N 174364

В кольцевой секционной печи дымоходы в каждой стене кассеты поделены на две части разделительной стенкой в помещении под кассетами. Горючие газы последовательно направляют вверх через одну половину стены, а затем - вниз через другую половину стены.

Управление кольцевой секционной печью осуществляют по температуре газа, проходящего через камеры. Температура углеродных блоков ниже температуры газа и зависит от условий передачи тепла в печи. А эти условия зависят главным образом от следующих параметров: размеров камеры и кассеты, размеров углеродных блоков, размеров частиц кокса (в упаковочном материале) и от параметров самого упаковочного материала, количества газа и его скорости, а также прямолинейности расположения углеродных блоков в кассетах. Общим требованием к этим параметрам является то, что они должны поддерживаться на постоянном уровне в течение определенного времени, так чтобы разницу между температурой газа и температурой углеродного блока можно было поддерживать приблизительно на постоянном уровне.

Возможность управления кольцевой секционной печью на базе регулирования температуры газа зависит от упомянутых выше условий. На практике, в случае если значения упомянутых выше параметров изменяются в течение определенного времени, например в результате износа кирпичной кладки, приводящего к появлению притока побочного воздуха, то эти отклонения должны быть концентрированы в соответствии с показаниями диаграммы "время-температура". Для достижения хорошего использования энергии (теплоотдачи) горючего требуется, чтобы все части зоны горения получали существенное количество кислорода, обеспечивающего полное сгорание.

Кроме того, при неблагоприятных условиях, неполном сгорании газов, может образовываться газовая смесь, которая может вызвать взрыв в печи. Таким образом, содержание кислорода в газе в разных местах во время процесса обжига оказывает большое влияние на качество процесса.

Обеспечение сбалансированности процесса позволяет исключить температурные всплески, т.е. быстрые изменения температуры углеродных блоков и огнеупорной конструкции печи, которые могут привести к появлению трещин и деформаций и, следовательно, к увеличению количества дефектных углеродных блоков и увеличению ремонтных работ по восстановлению огнеупорных конструкций.

Существенным недостатком существующих кольцевых секционных печей является то, что они спроектированы как непрерывные кирпичные сооружения из огнеупорного кирпича и строительного раствора, образующие камеры, стены и каналы. Конструкции такого типа с течением времени разрушаются под действием температурных перепадов, возникающих в результате того, что сооружение периодически нагревается и охлаждается. Разрушение проявляется в виде трещин и смещений, через которые происходит нежелательный переток воздуха и газов.

Как упоминалось ранее, горючие газы, образованные в зоне горения, отсасывают из первой камеры (K2) в зоне предварительного нагрева по патрубку, соединенному с общим кольцевым трубопроводом. В результате этого незакрытая холодная камера (K1), расположенная рядом с камерой (K2), где находится вытяжной вентилятор, подвергается воздействию повышенного давления в части "A" камеры, ведущей ко входу побочного потока воздуха от этой части к зоне предварительного нагрева. По этой причине мощность вытяжного вентилятора на всасывании воздуха в противоположном направлении, т.е. из зоны охлаждения через зону горения и к зоне предварительного нагрева, существенно снижается.

Целью настоящего изобретения является создание устройства, в котором в существенной степени исключено поступление побочного воздуха в зону предварительного нагрева (K2), и таким образом обеспечено повышение эффективности кольцевой секционной печи и одновременное снижение количества газов, отсасываемых из печи.

В соответствии с настоящим изобретением, это достигается с помощью устройства, отличающегося тем, что приток побочного воздуха из первой камеры, расположенной рядом с зоной предварительного нагрева, исключают введением вентилятора, создающего противодавление и соединенного с первой камерой.

Ниже приведено более подробное описание изобретения с использованием примера исполнения и со ссылками на прилагаемые рисунки, на которых изображено:

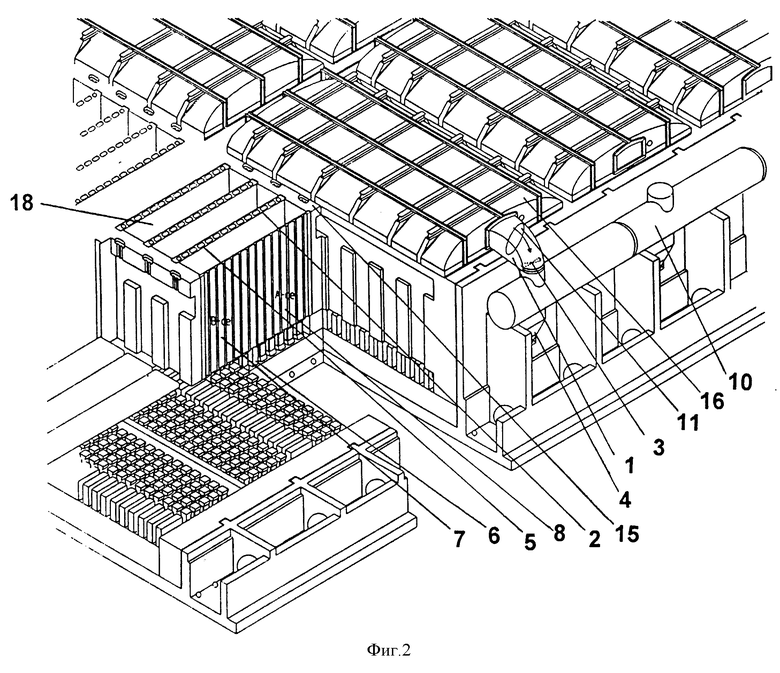

на фиг. 1 - принципиальная схема кольцевой секционной печи с зоной охлаждения, зоной горения и зоной предварительного нагрева;

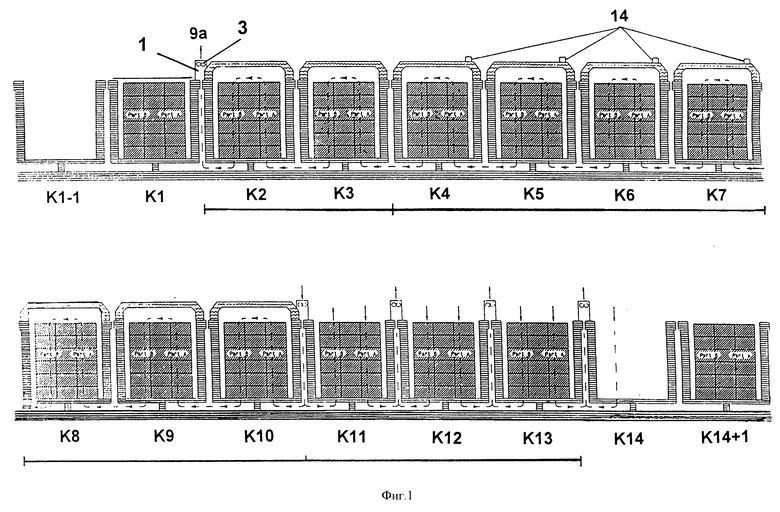

на фиг. 2 - кольцевая секционная печь в перспективе в увеличенном масштабе с камерой в разрезе;

на фиг. 3 - кольцевая секционная печь с камерой в разрезе и с вентилятором, создающим противодавление, в соответствии с настоящим изобретением.

На фиг. 1 представлена принципиальная схема, на которой изображен порядок протекания процесса. Вытяжной вентилятор 3, установленный в патрубке 1, или, возможно, вытяжной вентилятор (не показан), присоединенный к кольцевому трубопроводу (не показан) и расположенный на определенном расстоянии от печи, просасывает горючий газ через зону охлаждения K10-K8 и далее через зону горения K7-K4, где он сгорает вместе с горючими веществами. Горючие вещества, образованные в зоне горения, затем просасывают через зону предварительного нагрева K3-K2 и направляют в кольцевой трубопровод 10. Вытяжной вентилятор 3 соединен с камерой K2 и благодаря этому подпор в этой области сильнее. В результате вытяжной вентилятор отсасывает побочный поток воздуха из части "A" 8 в камере K1 и, следовательно образуется разряжение в части "A" 8.

На фиг. 2 представлена кольцевая секционная печь с камерой в разрезе, у которой имеются стенки 15, кассеты 18, стенки кассет 2 и дымоходы 5. Под кассетами 18 расположена разделительная стенка 6, которая делит помещение под кассетами на две части: "A" 8 и "B" 7. Таким образом, горючие газы по каналам для горючих газов направляют вверх в часть "A" 8 и вниз в часть "B" 7 в камерах K10-K2, и в противоположном направлении в камере K1, где побочный воздух отсасывают из камеры K1 в камеру K2. В примере, проиллюстрированном на фиг. 2, колпак 16 над камерой соединен с кольцевым трубопроводом 10 посредством патрубка 1, в котором размещен запорный клапан 11 и вытяжной вентилятор 3.

На фиг. 3 показан вытяжной вентилятор 3 и вентилятор противодавления, снабженный или оборудованный, в соответствии с настоящим изобретением, патрубком, выбрасывающим газы над крышей (не показаны) или в окружающую атмосферу. В случае если отсасываемый воздух от вентилятора противодавления содержит газы, то эти газы могут быть направлены по патрубку в кольцевой трубопровод и далее в фильтр. Вентилятор противодавления 17 оборудован дифференциальным датчиком давления (не показан), соединенным с частями "A" и "B" в камере K1 трубками или шлангами 9. Верх камеры покрыт листом пластика. Вентилятором противодавления 17, соединенным с шахтой печи через стену камеры рядом с частью "B" камеры K1, управляют по перепаду давления в частях "A" и "B" камеры K1, используя частотный преобразователь (не показан).

Применение вентилятора противодавления приводит к существенному снижению подсосов воздуха из камеры K1 в камеру K2 вытяжным вентилятором 3. В результате этого обеспечивается лучшее контролирование процесса горения и таким образом достигаются требуемые уровни температур в печи. Кроме того, при таких усовершенствованиях общее количество газов, просасываемых по кольцевому трубопроводу 10, значительно снижается, и благодаря этому уменьшается количество газа, которое требует очистки путем пропуска через фильтр. И наконец, это приводит к сокращению капиталовложений и стоимости эксплуатации фильтров для очистки вытяжных газов.

Изобретение относится к кольцевой секционной печи для обжига углеродных блоков. Техническим результатом изобретения является карбонизация связующих веществ в углеродных блоках для получения гомогенных блоков со свойствами, позволяющими их использовать, например, в электролизных камерах для получения алюминия. Кольцевая секционная печь для обжига углеродных блоков содержит множество камер (К1-Кn), в которые помещают углеродные блоки при выполнении процесса обжига. Во время процесса обжига часть печи, содержащая минимальное число камер, разделена на зону предварительного нагрева (К3-К2), зону горения (К7-К4) и зону охлаждения (К8-К10), которые все вместе и в последовательном порядке следуют в печи, в которой горючие газы, образующиеся в ходе процесса, отсасывают из первой камеры (К2) в зоне предварительного нагрева по патрубку, соединенному с общим кольцевым трубопроводом. Для исключения притока побочного газа из первой камеры (К1), расположенной рядом с зоной предварительного нагрева, в патрубке, соединенном с первой камерой (К1), установлен вентилятор противодавления, соединенный с первой камерой (К1). 1 з.п. ф-лы, 3 ил.

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО ТЕЛЛУРА | 0 |

|

SU174364A1 |

| Устройство для бесстартерного зажигания люминесцентной лампы | 1962 |

|

SU152029A1 |

| СЕКЦИОННАЯ ДВУХРУЧЬЕВАЯ ПЕЧЬ БЕЗОКИСЛИТЕЛЬНОГО НАГРЕВА | 0 |

|

SU379651A1 |

| Печь для обжига углеродных изделий | 1970 |

|

SU525846A1 |

| Многокамерная печь для обжига углеродсодержащих материалов и изделий | 1976 |

|

SU654843A1 |

| Камерная печь для обжига углеродных изделий | 1989 |

|

SU1638506A1 |

| Способ диагностики туберкулезного артрита | 1989 |

|

SU1663553A1 |

| МНОГОПОТОЧНАЯ ТРУБЧАТАЯ ПЕЧЬ | 1965 |

|

SU223246A1 |

Авторы

Даты

2000-02-20—Публикация

1996-02-09—Подача