00 СХ) 00

О5

;о

Изобретение относится к обработке материалов давлением, в частности к способам изготовления пружинных деталей из проволоки, и может быть использовано в мебельной, автомобильной, строительной и др. промышленности.

Цель изобретения - расширение технологических возможностей.

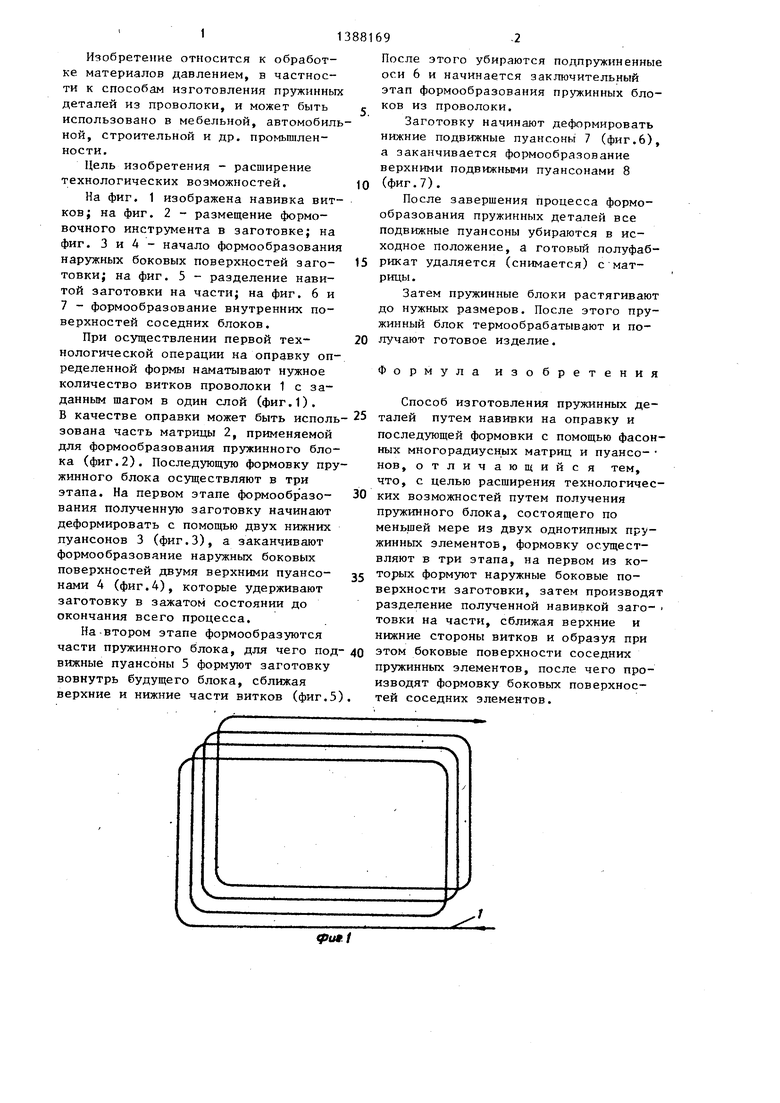

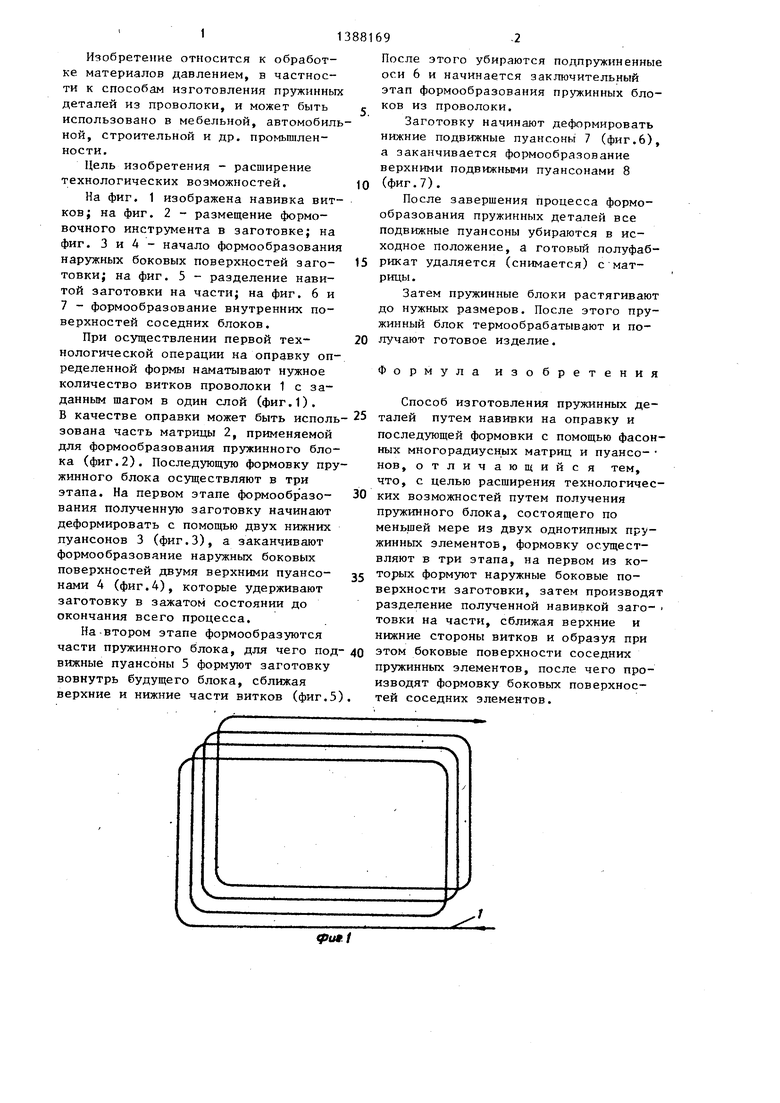

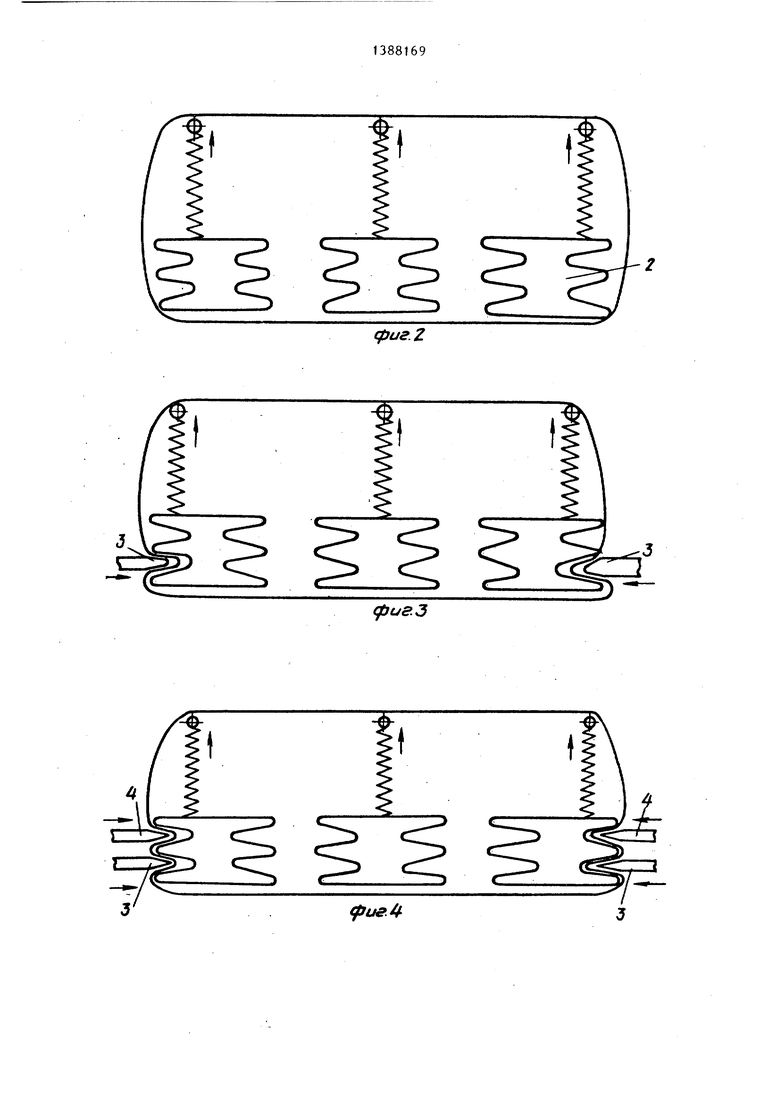

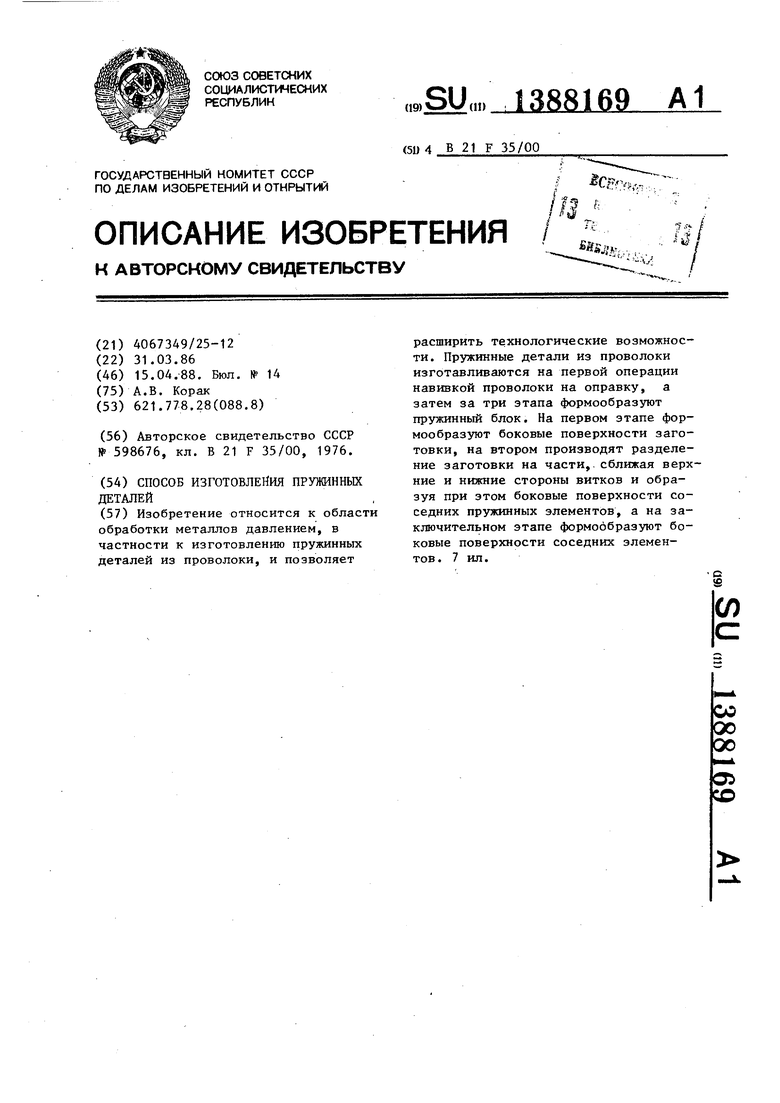

На фиг. 1 изображена навивка витков; на фиг. 2 - размещение формовочного инструмента в заготовке; на фиг. 3 и 4 - начало формообразования наружных боковых поверхностей заготовки; на фиг. 5 - разделение навитой заготовки на части; на фиг. 6 и

7- формообразование внутренних поверхностей соседних блоков.

При осуществлении первой технологической операции на оправку определенной формы наматывают нужное количество витков проволоки 1 с заданным шагом в один слой (фиг.1).

8качестве оправки может быть исполь зована часть матрицы 2, применяемой для формообразования пружинного блока (фиг.2). Последующую формовку пружинного блока осуществляют в три этапа. На первом этапе формообразования полученную заготовку начинают деформировать с помощью двух нижних пуансонов 3 (фиг.З), а заканчивают формообразование наружных боковых поверхностей двумя верхними пуансонами 4 (фиг.4), которые удерживают заготовку в зажатом состоянии до окончания всего процесса.

На-втором этапе формообразуются части пружинного блока, для чего под вижные пуансоны 5 формуют заготовку вовнутрь будущего блока, сближая верхние и нижние части витков (фиг.З

.

0

5

0

5

0

0

5

После этого убираются подпружиненные оси 6 и начинается заключительный этап формообразования пружинных блоков из проволоки.

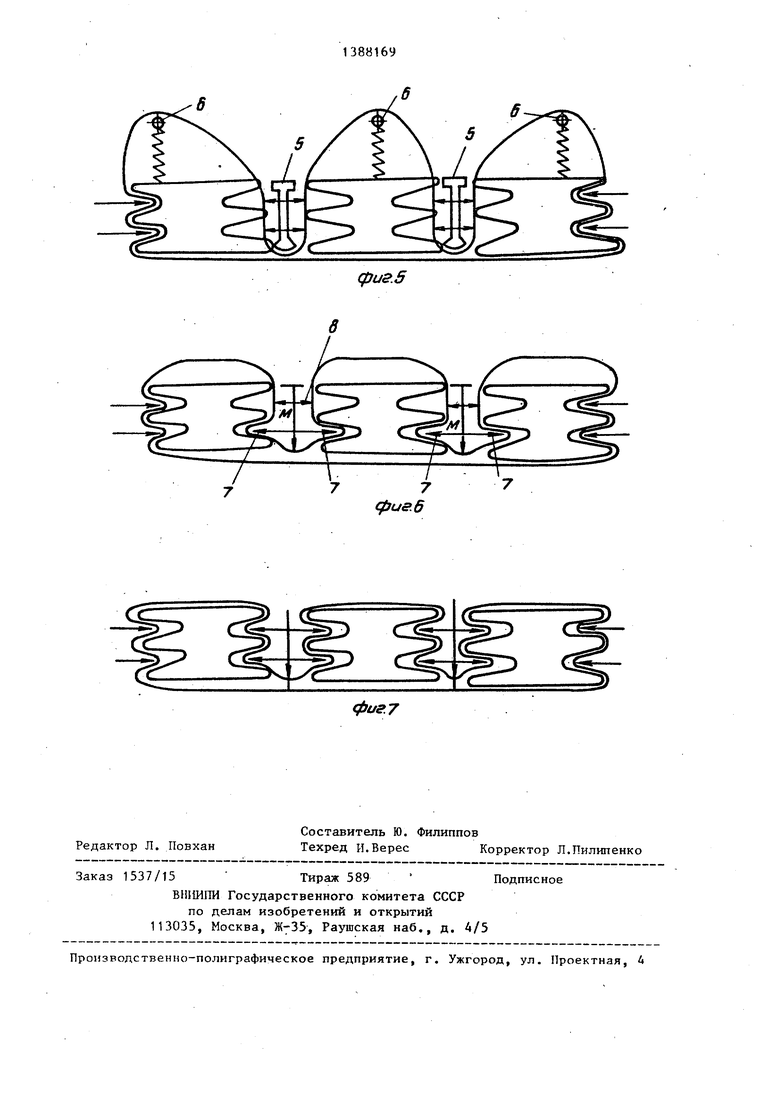

Заготовку начинают деформировать нижние подвижные пуансоны 7 (фиг.6), а заканчивается формообразование верхними подвижными пуансонами 8 (фиг.7).

После завершения процесса формообразования пружинных деталей все подвижные пуансоны убираются в исходное положение, а готовый полуфабрикат удаляется (снимается) с матрицы.

Затем пружинные блоки растягивают до нужных размеров. После этого пружинный блок термообрабатывают и получают готовое изделие.

Формула изобретения

Способ изготовления пружинных деталей путем навивки на оправку и последующей формовки с помощью фасонных многорадиусных матриц и пуансо- нов, отличающийся тем, что, с целью расширения технологических возможностей путем получения пружинного блока, состоящего по меньшей мере из двух однотипных пружинных элементов, формовку осуществляют в три этапа, на первом из которых формуют наружные боковые поверхности заготовки, затем производят разделение полученной навивкой заго- товки на части, сближая верхние и нижние стороны витков и образуя при этом боковые поверхности соседних пружинных элементов, после чего производят формовку боковых поверхностей соседних элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУАНСОН ДЛЯ ФОРМОВКИ ОБОЛОЧЕК | 2006 |

|

RU2339480C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЭЛАСТИЧНОЙ СРЕДОЙ ЛИСТОВЫХ ДЕТАЛЕЙ С ЭЛЕМЕНТАМИ ТИПА "ПОДСЕЧКА" | 2017 |

|

RU2684130C1 |

| СПОСОБ НАВИВКИ ПРУЖИН С ФИГУРНЫМИ КОНЦАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2147964C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОФРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2007 |

|

RU2357828C1 |

| Автомат для навивки пружин с фигурными концами | 1983 |

|

SU1125083A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ДВУХ СКЛЕИВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2086337C1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ С ОСЕСИММЕТРИЧНЫМ ФЛАНЦЕМ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2014 |

|

RU2572686C1 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕБЕЛИ И ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И ДЕТАЛЬ МЕБЕЛИ | 1992 |

|

RU2106250C1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

Изобретение относится к области обработки металлов давлением, в частности к изготовлению пружинных деталей из проволоки, и позволяет расширить технологические возможности. Пружинные детали из проволоки изготавливаются на первой операции навивкой проволоки на оправку, а затем за три этапа формообразуют пружинный блок. На первом зтапе формообразуют боковые поверхности заготовки, на втором производят разделение заготовки на части, сближая верхние и нижние стороны витков и образуя при зтом боковые поверхности соседних пружинных элементов, а на заключительном этапе формообразуют боковые поверхности соседних элементов. 7 ил.

(fjue.Z

(jfjua3

tfJuff4

gjus.s

(риг. 6

фиг 7

| Способ изготовления пружинных деталей из проволоки | 1976 |

|

SU598676A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-15—Публикация

1986-03-31—Подача