Изобретение относится к области прокатного производства и может быть использовано для прокатки толстых полос, обеспечивая при этом защиту рабочей клети стана от технологических перегрузок.

Известен способ прокатки, при котором для защиты рабочей клети от технологических перегрузок используют механические разрушаемые устройства [1].

Этот способ связан с потерями производства, обусловленными необходимостью восстановления механического устройства, монтажом, аварийными ситуациями.

Известен способ прокатки полос, при котором корректируют режим прокатки, исходя из результатов измерения сопротивления деформации [2].

Этот способ позволяет управлять режимом прокатки, повысить точность прокатываемых полос, стабилизировать процесс прокатки, но не позволяет прогнозировать усилие прокатки в первом проходе и предотвратить технологическую перегрузку клети.

Кроме этого, если осуществлять прогнозирование усилий прокатки по результатам замеров усилий резания, то возможны большие погрешности результатов прогноза, так как условия деформации при разрезке полосы и ее деформации валками существенно отличаются.

Задача, решаемая предложенным изобретением, заключается в обеспечении возможности защиты рабочей клети от технологических перегрузок путем корректировки режимов прокатки.

Эта задача решается следующим образом.

В известном способе прокатки полос, включающем корректировку режимов прокатки по результатам измерения характеристик условий деформации, согласно изобретению в первом проходе усилие прокатки на установившейся стадии прокатки прогнозируют в периоде нестационарной стадии, время которого увеличивают за счет малой постоянной начальной скорости прокатки V0, для чего измеряют текущее значение усилия прокатки Pпр (Х) и сравнивают его с контрольным значением Pк, которое определяют из условия Pк ≥ Kεп,

где εп - порог чувствительности измерительного средства;

К - коэффициент преобразования;

а после достижения Pпр (X) величины Pк вычисляют P1 и P2 исходя из условия

где Pд - допустимое усилие прокатки;

l - длина очага деформации;

X - текущая координата,

где X=0 соответствует моменту касания валков полосой.

- параметр очага деформации;

- параметр очага деформации;

Vmax - максимальная скорость прокатки;

α - коэффициент скоростного упрочения металла;

и сравнивают Pк с полученными значениями, а затем ведут корректировку режимов прокатки следующим образом: в случае Pк > P1, подают сигнал на реверс валков, в случае P1 > P2 подают сигнал на ускорение валков, а при P1 < P2 также подают сигнал на ускорение валков и изменяют скорость прокатки в первом проходе, вычисляя ее по формуле

при этом в последующих проходах усилие прокатки прогнозируют на основе значений усилий, полученных в предыдущих проходах, исходя из равенства удельных давлений, а корректировку ведут путем изменения режима обжатия.

Способ реализуется следующим образом.

В первом проходе процесс прокатки начинается с малой скоростью, равной V0, причем V0 ≤ Vmax, где Vmax - заданная максимальная скорость в проходе.

После захвата металла валками отслеживают значение пути, пройденного валками, т.е. текущую координату X, и замеряемое усилие прокатки Pпр (X).

Предварительно определяют контрольную величину Pк из условия Pк ≥ Kεп,

где εп - порог чувствительности измерительного средства;

К - коэффициент преобразования.

Эта величина представляет собой условие того, что контрольное значение усилия прокатки не принадлежит области нелинейности месдозы.

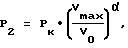

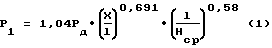

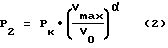

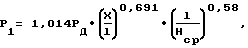

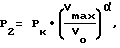

При достижении Pпр (X) контрольного значения Pк определяют значение допустимого усилия прокатки P1 в координате X и возможного усилия P2 в той же координате, если бы скорость прокатки мгновенно возросла с V0 до Vmax по формулам:

где α - коэффициент скоростного упрочения металла,

Pд - допустимое усилие прокатки,

l - длина очага деформации,

X - текущая координата, где X=0 соответствует моменту касания валков полосой, - параметр очага информации.

- параметр очага информации.

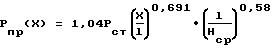

Указанная зависимость (1) получена из эмпирической формулы:

путем замены Pст на Pд, которая получена в свою очередь из обработки экспериментальных данных по изменению усилия прокатки в нестационарных стадиях деформации, когда формируется сначала очаг деформации, а затем его передние и задние внешние зоны.

Формула (2) учитывает скоростное упрочение металла по методике В.И.Зюзина.

Затем сравнивают полученные величины Pк, P1, P2 и корректируют режим прокатки.

В случае P1 < Pк даже при малой скорости прокатки следует ожидать перегрузки, поэтому подается сигнал на реверс валков.

В случае P1 > P1 не следует ожидать перегрузки даже при заданной скорости Vmax прокатки, поэтому подается сигнал на ускорение рабочих валков.

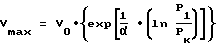

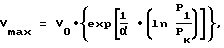

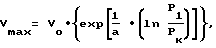

При Pк < P1 ≤ P2 есть определенные резервы на увеличение скорости прокатки, но при V = Vmax следует ожидать перегрузки клети, поэтому для первого прохода вычисляется новая максимальная скорость по формуле:

а затем подаются сигналы на ускорение рабочих валков и на изменение уставки на максимальную скорость в первом проходе. После реализации процесса прокатки данного сляба значения Vmax восстанавливаются.

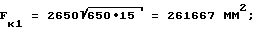

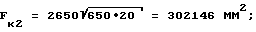

В последующих проходах усилие прокатки прогнозируют на основе значений усилий, полученных в предыдущих проходах исходя из допущения о равенстве удельных давлений:

где Fкi, Fкi-1 - величины контактных площадей в i и i-1 проходах, а корректировку ведут путем изменения режимов обжатия.

Пример конкретной реализации в первом проходе в черновой клети толстолистового стана "2800", имеющего диаметр рабочих валков 1300 мм. Допустимое усилие прокатки 25 МН, контрольное усилие 5 МН.

Рассмотрим случай прокатки сляба 300 х 2650 х 1100 мм.

Расчетное значение абсолютного обжатия равно 15 мм.

Допустим, что обслуживающий персонал клети перепутал марку стали и вместо углеродистой стали подал легированную. Начинаем процесс прокатки с V0 = 0,25 м/с, а заданная максимальная скорость Vmax = 1,5 м/с.

Коэффициент скоростного упрочнения примем равным 0,143.

Допустим также, что контрольное значение усилия прокатки достигнуто при: X(a) = 18 мм, X(b) = 25 мм и X(c) = 40 мм.

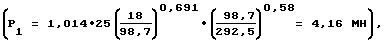

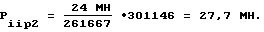

В случае a вычисление P1 дает значение 4,16 МН:

т. е. P1 < Pк и даже при заниженной скорости прокатки следует ожидать превышения допустимого значения усилия, поэтому подается сигнал на реверс валков.

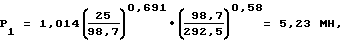

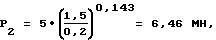

В случае B:

а

т. е. Pк < P1 < P2, поэтому следует вычислить новую максимальную скорость,

и после чего следует подать сигнал на ускорение рабочих валков до скорости 0,338 м/с.

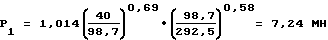

В случае C:

Так как P1 > P2 (7,24 МН > 6,46 МН), то подается сигнал на ускорение рабочих валков.

Во втором и последующих проходах прокатка ведется следующим образом.

Пусть в первом проходе зафиксированные при прокатке сляба 300 х 2650 х 1100 мм максимальные усилия прокатки равны 20 МН и 24 МН.

Абсолютное обжатие в первом проходе составило 15 мм.

По программе обжатий во втором проходе предполагается обжатие в 20 мм.

Случай, когда в первом проходе зафиксировано усилие 20 МН.

Так как прогнозируемое усилие прокатки меньше допустимого, то режим прокатки не изменяется.

Случай 24 МН.

Прогнозируемое усилие прокатки больше допустимого, режим прокатки во втором проходе корректируется.

Источники информации

1. Патент России N 2021860, МКИ В 21 В 33/00.

2. Авторское свидетельство СССР N 1592070, МКИ В 21 В 37/10, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА РЕВЕРСИВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1999 |

|

RU2156667C1 |

| РЕГУЛЯТОР МЕЖКЛЕТЕВОГО НАТЯЖЕНИЯ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 2001 |

|

RU2203752C2 |

| СПОСОБ УПРАВЛЕНИЯ ВНУТРЕННЕЙ КЛЕТЬЮ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ | 2001 |

|

RU2193937C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| УСТРОЙСТВО ДЛЯ ОТРАБОТКИ КОЛЕБАНИЙ ТОЛЩИНЫ ПОЛОСЫ ПЕРВОЙ КЛЕТЬЮ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2001 |

|

RU2201823C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛЬНОГО МЕЖВАЛКОВОГО ЗАЗОРА ПРИ НАСТРОЙКЕ ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2204451C2 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2000 |

|

RU2207203C2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА МНОГОКЛЕТЕВОМ СТАНЕ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2194586C2 |

| МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН | 1999 |

|

RU2180873C2 |

Изобретение относится к области прокатного производства и может быть использовано для прокатки толстых полос. Технический результат - обеспечение защиты рабочей клети стана от технологических перегрузок. Способ прокатки полос включает корректировку режимов прокатки по результатам измерения характеристик условий деформации. В первом проходе прогнозируют усилие прокатки на установившейся стадии прокатки в период нестационарной стадии, который увеличивают за счет малой постоянной начальной скорости прокатки V0, для чего измеряют текущее значение усилия прокатки Pпр(X) и сравнивают его с контрольным значением Pк, а после достижения Pпр(X) величины Pк вычисляют два пороговых усилия P1 и P2. Сравнивают Pк с полученными значениями P1 и P2, а затем ведут корректировку режимов прокатки следующим образом: в случае Pк > P1 подают сигнал на реверс валков, в случае P1 ≥ P2 подают сигнал на ускорение валков, а при Pк < P1 < P2 также подают сигнал на ускорение валков и изменяют скорость прокатки в первом проходе, при этом в последующем проходе усилие прокатки прогнозируют на основе значений усилий, полученных в предыдущем проходе, исходя из равенства удельных давлений, а корректировку ведут путем изменения режима обжатия или скоростной деформации.

Способ прокатки полос, преимущественно толстых, включающий корректировку режимов прокатки по результатам измерения характеристик условий деформации, отличающийся тем, что в первом проходе прогнозируют усилие прокатки на установившейся стадии прокатки в периоде нестационарной стадии, который увеличивают за счет малой начальной скорости прокатки Vо, для чего измеряют текущее значение усилия прокатки Pпр(X) и сравнивают его с контрольным значением Pк, которое определяют из условия

Pк≥ Kεп,

где εп - порог чувствительности измерительного средства;

К - коэффициент преобразования,

а после достижения Pпр(X) величины Pк вычисляют P1 и P2, исходя из условия

где Pд - допустимое усилие прокатки;

l - длина очага деформации,

Х - текущая координата, где Х=0 соответствует моменту касания валков полосой; - параметр очага деформации,

- параметр очага деформации,

Vmax - максимальная скорость прокатки;

α - коэффициент скоростного упрочнения металла,

и сравнивают Pк с полученными значениями, а затем ведут корректировку режимов прокатки следующим образом: в случае Pк > P1 подают сигнал на реверс валков, в случае P1 ≥ P2 подают сигнал на ускорение валков, а при Pк < P1 < P2 также подают сигнал на ускорение валков и изменяют максимальную скорость прокатки в первом проходе, вычисляя ее по формуле

при этом в последующем проходе усилие прокатки прогнозируют на основе значения усилия, полученного в предыдущем проходе, исходя из равенства удельных давлений, а корректировку ведут путем изменения режима обжатия или скоростей деформации.

| SU 1592070 A1, 15.09.1990 | |||

| RU 2075358 C1, 20.03.1997 | |||

| Стопорная муфта | 1959 |

|

SU130551A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ В РАСКАТАННЫХ СКВАЖИНАХ НАБИВНЫХ СВАЙ ИЗ ГРУНТО-ШЛАКОВОЙ СМЕСИ | 2007 |

|

RU2348756C1 |

| US 4011743 A, 15.03.1977. | |||

Авторы

Даты

2000-05-10—Публикация

1998-12-22—Подача