Изобретение относится к подъемно-транспортному оборудованию, а именно к технологической оснастке для захвата и транспортировки преимущественно валов большого диаметра, предварительно механически обработанных под закалку, в процессе их охлаждения при закалке и может быть применено в тяжелом машиностроении.

В промышленности получило широкое применение приспособление для захвата валов из горизонтального положения и перевода их в вертикальное при закалке в бак, представляющее собой хомут, состоящий из основания, надеваемого на специально вытачиваемый на торце закаливаемого вала "грибок", и скобы, крепящейся к основанию. Захват вала и перевод его из горизонтального положения в вертикальное осуществляется крюком грузоподъемного механизма за скобу приспособления (Типовой технологический процесс на термообработку валов N 0406.02250.03667, г. Ижевск АО "Буммаш").

Недостатками данного захвата являются высокая стоимость приспособления (оно изготавливается из жаропрочной нержавеющей стали); малый срок его службы, ввиду того, что оно нагревается в печи вместе с валом до закалочных температур; необходимость вытачивания специального "грибка" на закаливаемом валу, что сокращает выход годного металла из поковки.

Наиболее близок к предлагаемому приспособлению захват-кантователь по а. с. N 796162, кл. B 66 C 1/44, СССР, опубликованному в бюллетене N2 15.01.81, содержащий верхнюю траверсу, навешиваемую на крюк грузоподъемного механизма, и связанную с ней механизмом фиксации нижнюю траверсу, на которой шарнирно закреплены клещевины, соединенные шарнирными тягами с верхней траверсой, оснащенные телескопическими приспособлениями для ориентации захвата-кантователя и несущие поворотные захватные органы (прототип).

Указанное устройство не обеспечивает возможности надежного захвата валов разного диаметра без соответствующего регулирования телескопических приспособлений, что затрудняет использование его при термообработке валов больших диаметров, когда одновременно термообрабатываются валы разных диаметров и при этом необходимо обеспечить большую надежность и быстроту захвата. Существенное значение имеет и габарит захвата-кантователя в разжатом состоянии. При увеличении указанного габарита уменьшается количество валов, располагающихся на подине печи, что увеличивает удельный расход топлива на нагрев валов под термообработку.

Задачей изобретения является: осуществление захвата нагретых валов разного диаметра без соответствующего регулирования захватного приспособления, что позволяет одновременно термообрабатывать валы разных диаметров; уменьшение габарита захвата-кантователя в радиальном направлении валов, что позволяет увеличить количество валов, одновременно укладываемых на подину печи.

Указанная задача достигается тем, что захватные органы, представляющие собой зажимные губки, шарнирно соединенные между собой, подвешены на цепях, пропущенных через отверстия в траверсе, имеющей, кроме того, рабочую поверхность специальной криволинейной формы, а механизм фиксации выполнен в виде крестообразного крюка, закрепленного на траверсе, и серег, прикрепленных к этим цепям и зацепляемых за крестообразный крюк, с возможностью расцепления с крюком в момент установки траверсы на захватываемый вал. Для обеспечения надежности захвата горячих валов, рабочие поверхности траверсы и зажимных губок выполнены с насечкой.

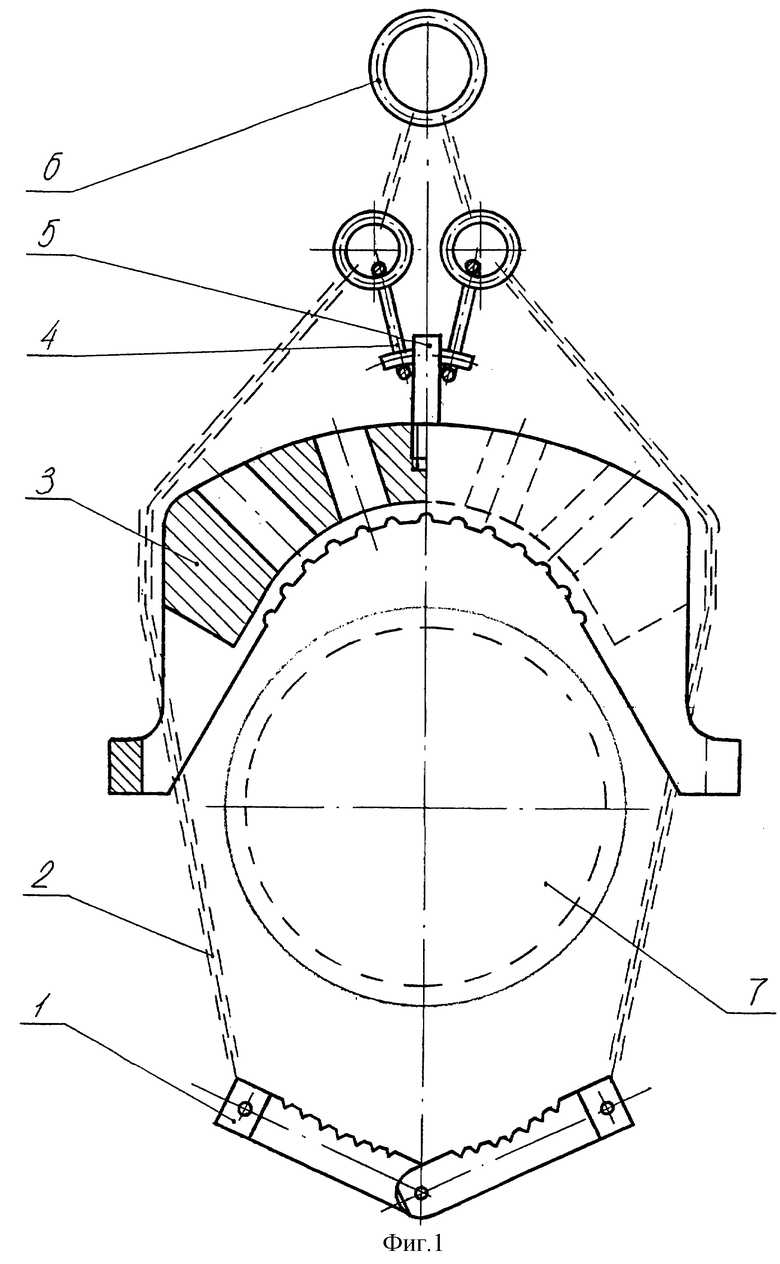

На фиг. 1 показан захват-кантователь в момент завода его за буртик вала.

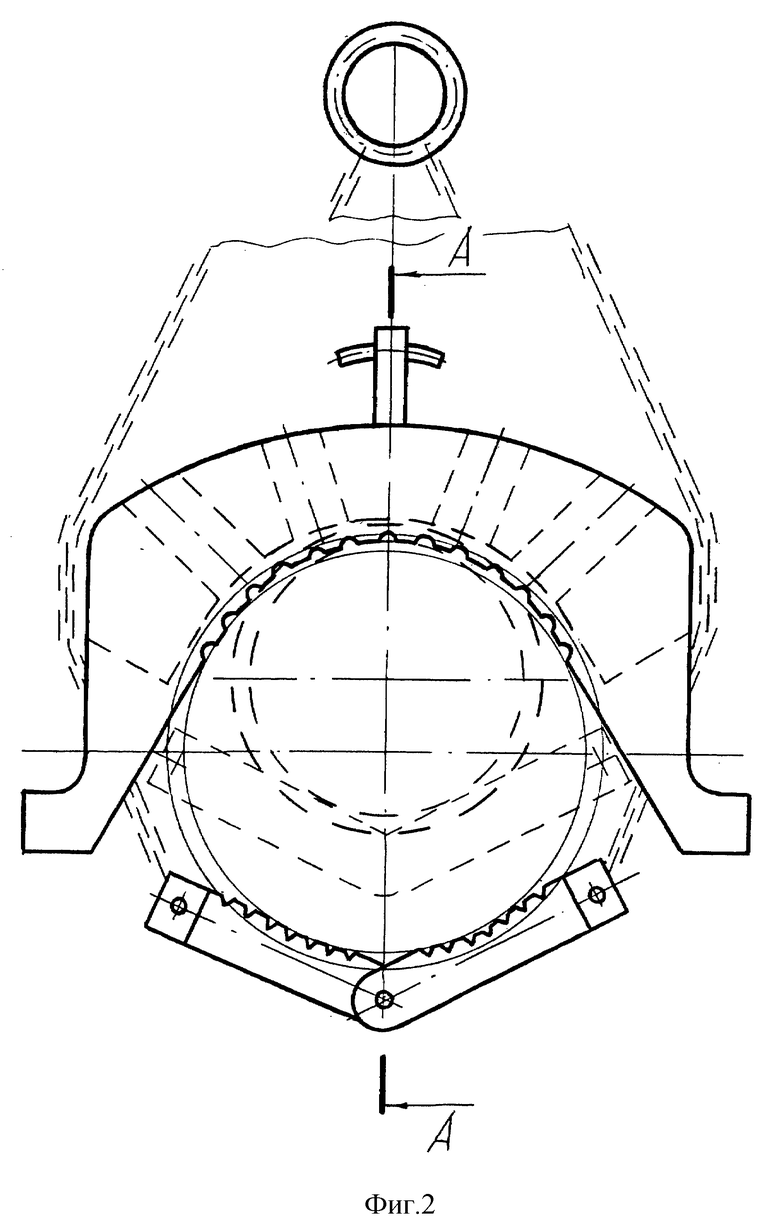

На фиг. 2 показан захват-кантователь в момент зажатия вала наибольшего (пунктиром - наименьшего) диаметра в горизонтальном положении.

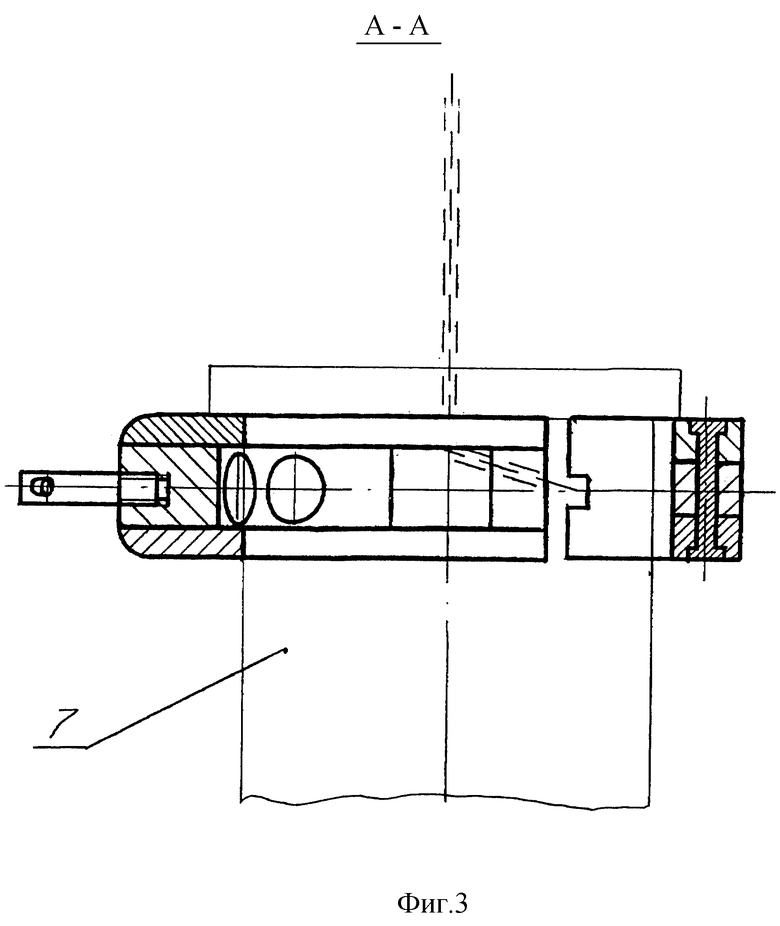

На фиг. 3 показан захват-кантователь в момент подвеса вала.

Изобретение выполнено следующим образом: захватные органы, представляющие собой зажимные губки 1, шарнирно соединенные между собой, подвешены на цепях 2, пропущенных в отверстия в траверсе 3 и снабженных серьгами 4 для подвески на них траверсы 3 за крестообразный крюк 5 и серьгой 6 для навешивания приспособления на крюк грузоподъемного механизма.

Захват работает следующим образом.

Захват, навешенный на крюк грузоподъемного механизма с помощью серьги 6, опускают на пол, зацепляют серьги 4 за крестообразный крюк 5 и поднимают. При этом шарнирно соединенные зажимные губки 1, цепи 2 и траверса 3 образуют петлю, которую грузоподъемным механизмом заводят на конец нагретого вала 7 за имеющийся на нем буртик, оставшийся в месте зажатия вала в патроне токарного станка после предварительной его мехобработки в размер под термообработку, и опускают захват на вал 7. В момент посадки траверсы 3 на вал 7 цепи 2 освобождаются от веса траверсы 3 и провисают, но тут же натягиваются под действием веса зажимных губок 1, при этом серьги 4 освобождаются от крестообразного крюка 5. После этого начинают подъем крюка грузоподъемного механизма с навешенной на него серьгой 6. Вместе с серьгой 6 поднимаются цепи 2, проходя через отверстия в траверсе 3, и зажимные губки 1. Траверса 3 остается неподвижно стоять на захватываемом валу 7 до тех пор, пока зажимные губки 1 не войдут в соприкосновение с цилиндрической поверхностью вала 7. После этого начинается подъем вала 7. По мере подъема вала 7 зажимные губки 1 и траверса 3 переходят из вертикальной плоскости в горизонтальную, и увеличивается усилие, прижимающее траверсу 3 к валу 7, а буртик на валу 7 предотвращает соскальзывание захвата. Нагретый вал 7 вместе с захватом погружают в закалочный бак и после выдержки вынимают и укладывают на стационарные лежки, упирая нижнюю часть цилиндрической поверхности вала 7 в боковую поверхность стационарной лежки и опуская захват-кантователь, одновременно надвигая вал 7 на стационарную лежку. После укладки вала 7 в горизонтальное положение серьги 4 одевают на крестообразный крюк 5, и захват готов к подъему следующего вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват для грузов | 1980 |

|

SU944764A1 |

| Грузоподъемная траверса | 1979 |

|

SU872434A1 |

| ТРАВЕРСА-КАНТОВАТЕЛЬ | 1973 |

|

SU361967A1 |

| Устройство для кантования изделий | 1990 |

|

SU1782877A1 |

| Захватное устройство | 1982 |

|

SU1017643A1 |

| Грузоподъемная траверса | 1980 |

|

SU931662A1 |

| ЗАХВАТ-КАНТОВАТЕЛЬ | 1995 |

|

RU2109675C1 |

| Захват-кантователь для рулонов листовой стали | 1979 |

|

SU977354A1 |

| ПОДВЕСНОЙ ЗАХВАТ-КАНТОВАТЕЛЬ ДЛЯ ЦИЛИНДРИЧЕСКИХДЕТАЛЕЙ | 1972 |

|

SU348477A1 |

| Траверса-кантователь | 1980 |

|

SU1065327A1 |

Изобретение относится к подъемно-транспортному оборудованию, а именно к технологической оснастке для захвата и транспортировки преимущественно валов большого диаметра. Захват-кантователь содержит траверсу, навешиваемую на крюк грузоподъемного механизма, и зажимные губки. Зажимные губки шарнирно соединены и подвешены на цепях, пропущенных через отверстия в траверсе, а механизм фиксации выполнен в виде крестообразного крюка, закрепленного на траверсе, и серег, прикрепленных к этим цепям и зацепляемых за крестообразный крюк с возможностью расцепления с крюком в момент установки траверсы на захватываемый вал. Технический результат заключается в осуществлении захвата валов разных диаметров без регулирования захвата и в уменьшении габарита захвата в радиальном направлении валов. 3 ил.

Захват-кантователь, содержащий траверсу, навешиваемую на крюк грузоподъемного механизма, механизм фиксации и захватные органы (зажимные губки), отличающийся тем, что, с целью осуществления захвата валов разного диаметра без соответствующего регулирования захватного приспособления и уменьшения габарита захвата-кантователя в радиальном направлении валов, зажимные губки шарнирно соединены между собой и подвешены на цепях, пропущенных через отверстия в траверсе, а механизм фиксации выполнен в виде крестообразного крюка, закрепленного на траверсе, и серег, прикрепленных к этим цепям и зацепляемых за крестообразный крюк с возможностью расцепления с крюком в момент установки траверсы на захватываемый вал.

| Захват-кантователь | 1978 |

|

SU796162A1 |

| Захватное устройство для грузов круглого сечения | 1988 |

|

SU1557055A1 |

| Способ получения производных 2-ацилоксипропиламина или их фармакологически переносимых солей | 1987 |

|

SU1470177A3 |

| US 4951990A, 28.08.90. | |||

Авторы

Даты

2000-05-10—Публикация

1998-08-31—Подача