Изобретение относится к области машиностроения и может быть использовано в шлифовальных автоматах для установки путем углового перемещения измерительных головок-позиционеров при определении правильности осевого положения обрабатываемого изделия перед обработкой.

Известно устройство для углового перемещения измерительной головки-позиционера в рабочее положение - гидрокаретка 2220 фирмы "Марпосс" [1], содержащее корпус и поворотную платформу с разрезной втулкой (клеммовым зажимом), служащую для установки и закрепления измерительной головки. На поворотной платформе с помощью двух прокладок крепится ось, опирающаяся на подшипники, установленные в корпусе. Устройство снабжено гидравлическим цилиндром, расположенным в корпусе. Вдоль оси штока гидроцилиндра выполнено отверстие, в котором расположен подпружиненный толкатель. На торце толкателя закреплен ролик, а на поворотной платформе - упор, установленный с возможностью взаимодействия с роликом. Две возвратные пружины растяжения закреплены на поворотной платформе и корпусе под углом к оси гидроцилиндра. Недостатком этого устройства является сложность конструкции, наличие значительных усилий, действующих перпендикулярно оси гидроцилиндра на консольный конец штока, в связи с чем возникает износ направляющего отверстия штока, что вызывает потерю точности и выход устройства из строя.

Известно также устройство для подвода измерительной головки путем ее поворота, используемое для приборов типа БВ-4116 [2]. Это устройство в принципе полностью аналогично описанному выше.

Известно также устройство [3], принятое за прототип, содержащее корпус с размещенным в нем гидроцилиндром, поворотный кронштейн и ось, закрепленную в подшипниках. На оси жестко закреплен штырь, в поршне выполнен треугольный паз, в котором установлен заостренный конец штыря, а внутри корпуса установлена призма для фиксации и базирования штыря в конечном положении. Недостатком такого устройства является нечеткая фиксация поворотной части устройства в конечных положениях и малая поверхность контакта штыря и паза на поршне, что вызывает повышенный износ заостренного конца штыря, наличие поперечных сил на плунжере. Это снижает точность и долговечность устройства. Закрепление штыря на оси между ее опорами усложняет конструкцию устройства.

Техническим результатом настоящего изобретения является снижение износа деталей устройства и повышение его точности. С этой целью в устройстве для подвода измерительной головки-позиционера в рабочее положение, содержащем корпус, поворотную платформу с закрепленной на ней при помощи двух накладок осью, опирающейся на подшипники, установленные в корпусе, регулируемый упор и гидравлический цилиндр, выполненный в виде расточки в корпусе и плунжера, размещенного в этой расточке, а также возвратной пружины, в корпусе вдоль оси расточки выполнен паз. В плунжере выполнено поперечное отверстие, в котором установлен палец, проходящий через паз. Палец снабжен на двух концах роликами, которые внешней своей поверхностью размещены в пазах, выполненных в накладках поворотной платформы. Возвратная пружина размещена в отверстии, выполненном вдоль оси в теле плунжера. С целью предотвращения удара в конце хода гидроцилиндр снабжен встроенным дросселем и обратным клапаном. Гидроцилиндр может быть также выполнен двусторонним без возвратной пружины. Кроме того, на пальце могут быть вместо роликов установлены прямоугольные сухари или шарикоподшипники. Сами пальцы могут закрепляться в накладках поворотной платформы, при этом пазы для размещения роликов выполняются на плунжере.

Такое решение позволяет избежать появления поперечных сил на плунжере гидроцилиндра практически по всей длине его хода. Возвратная пружина не создает поперечных сил, и незначительная поперечная составляющая, обусловленная весом измерительной головки, возникает лишь в начале хода устройства. При расположении пальцев с роликами в накладках поворотной платформы поперечные силы не возникают ни в одном из возможных положений устройства. В результате резко снижается износ пары цилиндр - плунжер, повышается точность и возрастает долговечность устройства. Использование роликов значительного диаметра или прямоугольных сухарей в сочетании с пазом позволяет уменьшить напряжения в зоне контакта ролик (сухарь) - паз накладки (плунжера), что также снижает износ деталей устройства.

Установка возвратной пружины в отверстии, выполненном вдоль оси в теле плунжера, позволяет использовать пружину большой длины, а значит малой жесткости, что уменьшает разность сил в начале и в конце хода плунжера. Следовательно, может применять пружину с меньшим конечным усилием.

Применение двустороннего гидроцилиндра снижает усилие, необходимое для перемещения плунжера, что повышает долговечность уплотнений. Наличие встроенных дросселя и обратного клапана предотвращает возможные удары в конце хода, что снижает износ деталей устройства, в том числе упора, а также предотвращает возможные повреждения измерительной головки.

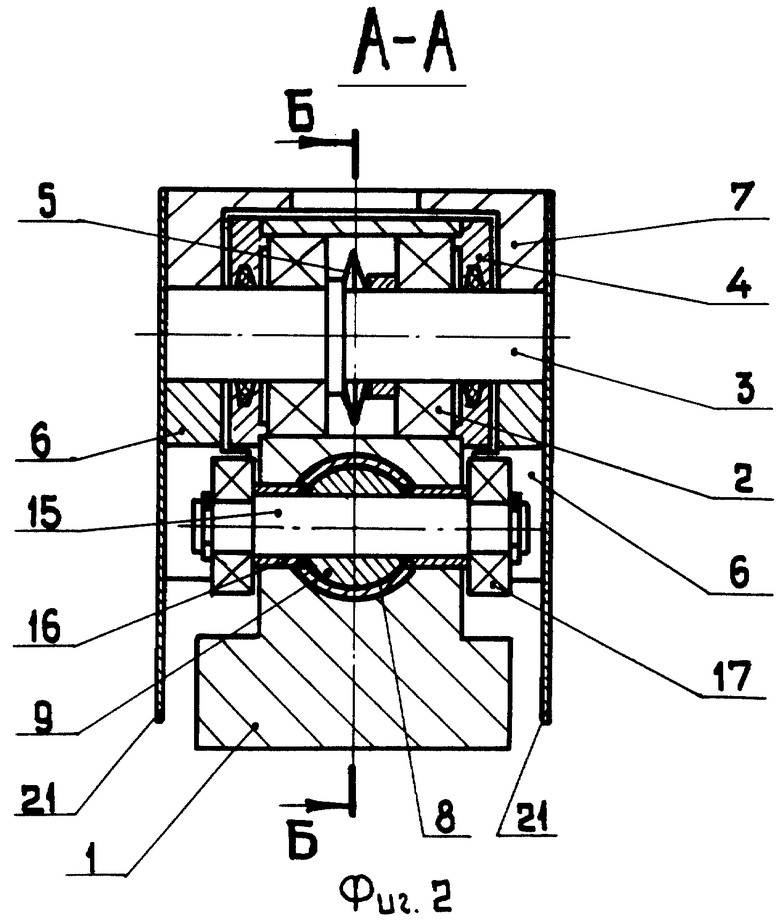

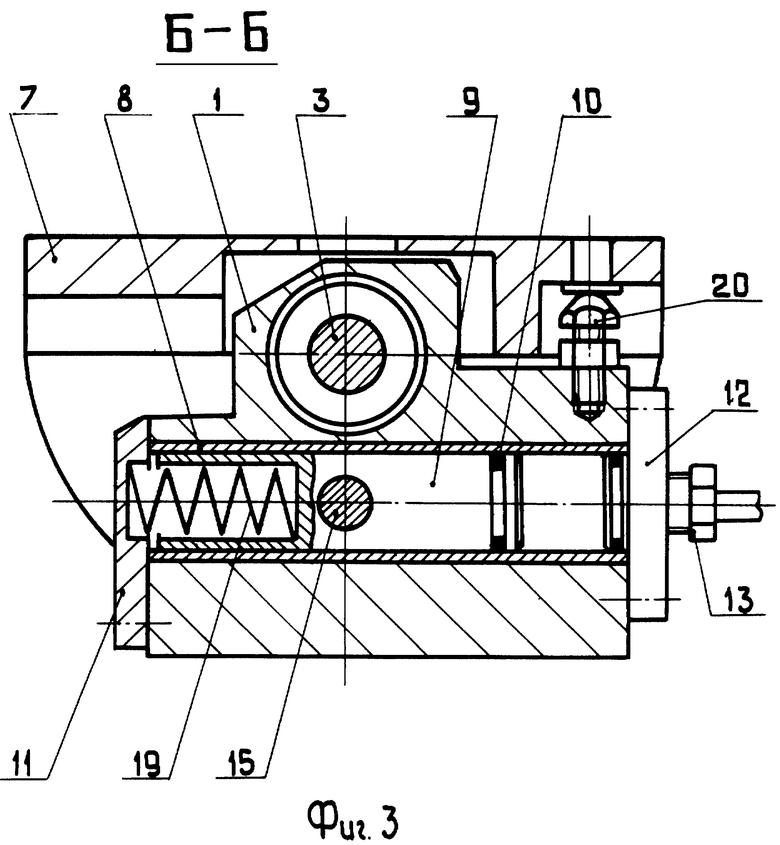

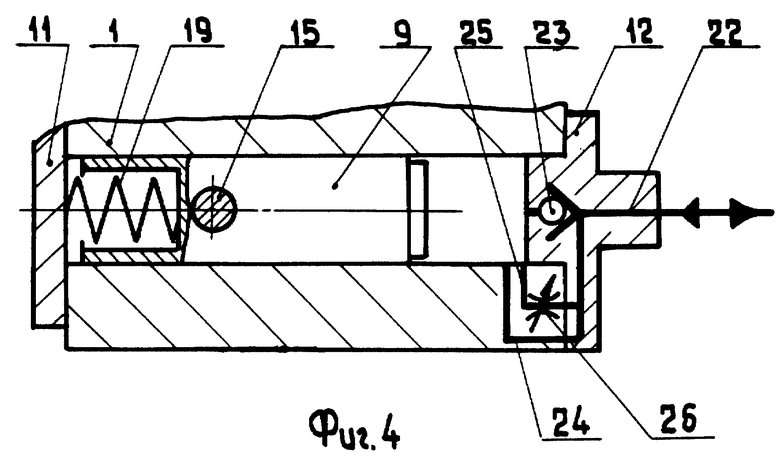

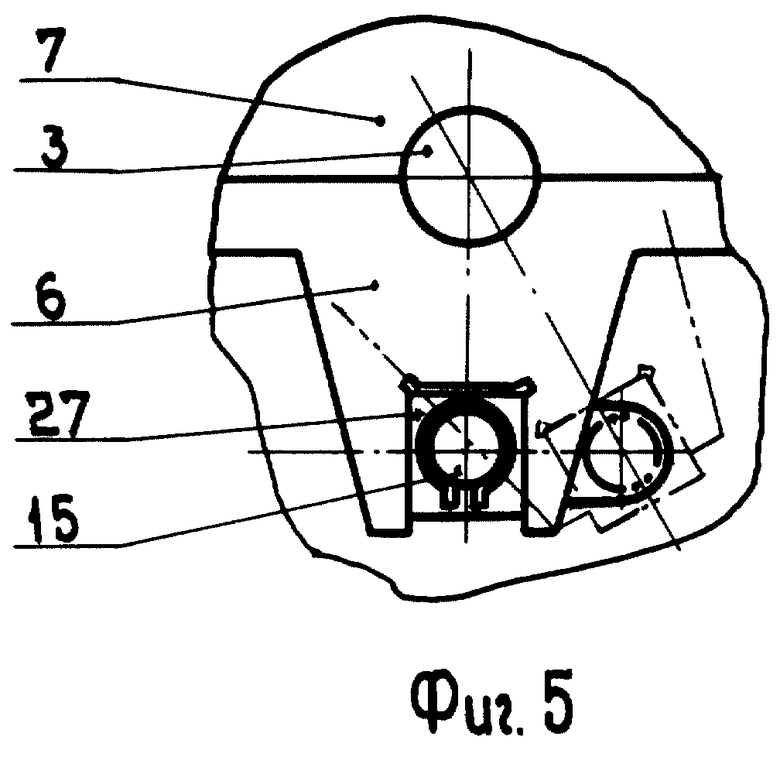

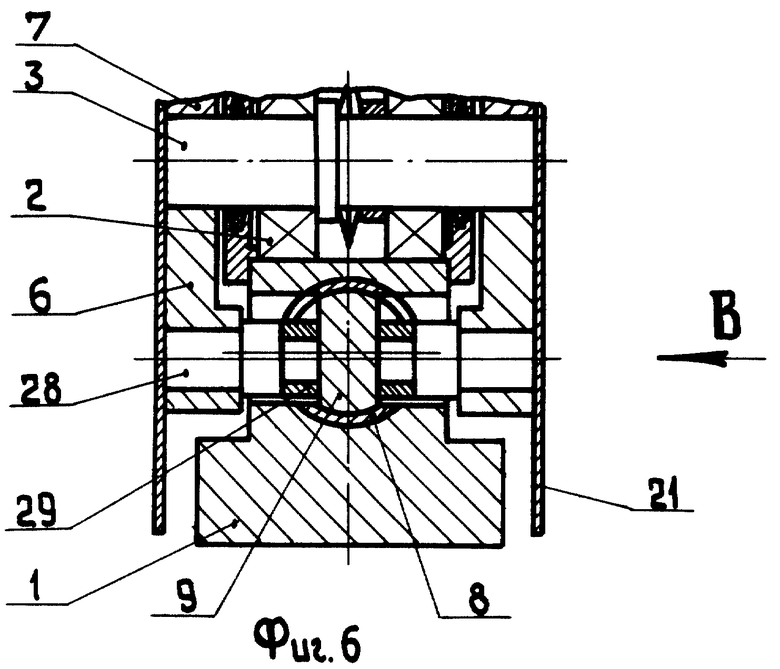

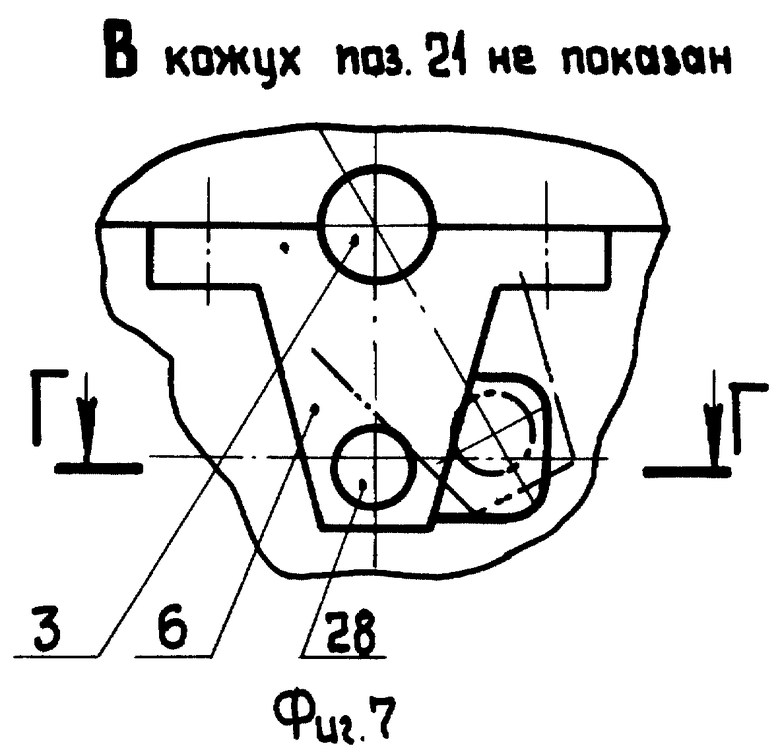

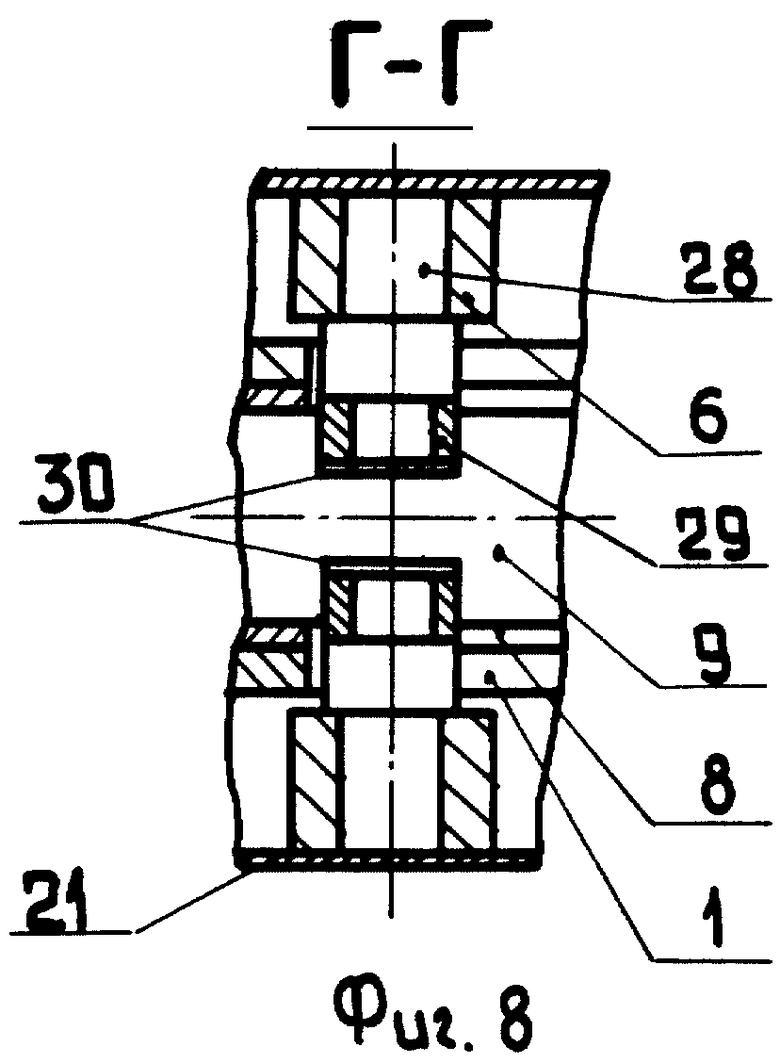

На фиг. 1 изображено, вид сбоку, устройство для подвода измерительной головки (защитный кожух не показан); фиг. 2 - разрез по А-А на фиг. 1; фиг. 3 - разрез по Б-Б на фиг. 2; фиг. 4 - схема встроенного дросселя и обратного клапана; на фиг. 5 - вид сбоку на накладку поворотной платформы при установке на пальце прямоугольного сухаря; фиг. 6 - разрез по оси поворотной платформы при установке пальцев с роликами в ее накладках; фиг. 7 - вид В на фиг. 6; фиг. 8 - разрез по Г-Г на фиг. 7.

В корпусе 1 устройства установлена на радиально-упорных шарикоподшипниках 2 ось 3. Подшипниковый узел закрыт крышками 4. Тарельчатые пружины 5 предназначены для осуществления предварительного натяга в подшипниках 2. На оси 3 с помощью накладок 6 закреплена поворотная платформа 7, предназначенная для установки и закрепления на ее верхней плоскости измерительной головки (измерительная головка и приспособление для ее закрепления не показаны). В теле корпуса 1 выполнено сквозное гладкое отверстие, в которое запрессована направляющая втулка 8 гидроцилиндра. В расточке втулки 8 установлен плунжер 9 с уплотняющим кольцом 10. Отверстие в корпусе закрыто с двух торцов крышками 11 и 12. В крышке 12 выполнено отверстие для подвода рабочей жидкости, в которое ввернут штуцер 13 с трубопроводом. В корпусе 1 вдоль оси расточки выполнен сквозной паз 14, а в поперечном отверстии плунжера 9 установлен палец 15, проходящий через паз 14 по обе стороны корпуса 1. На двух концах пальца 15 установлены с помощью дистанционных втулок 16 и пружинных стопорных колец ролики или шарикоподшипники 17. Внешней своей поверхностью подшипники 17 размещены в пазах 18, выполненных в накладках 6. Вдоль оси плунжера 9 выполнено отверстие, в котором размещена возвратная пружина 19. В резьбовое отверстие в верхней части корпуса ввернут регулируемый упор 20 с контргайкой. С боковых сторон устройство закрыто двумя защитными кожухами 21, прикрепленными к поворотной платформе винтами (винты на чертеже не показаны).

На фиг. 4 показана схема варианта устройства с возможностью торможения в конце хода. В крышку 12 на подводящем канале 22 встроен обратный клапан 23. У правого торца расточки корпуса выполнены два канала 24 и 35, причем на канале 25 установлен регулируемый дроссель 26.

Устройство может быть снабжено двусторонним гидроцилиндром без возвратной пружины 19. В этом случае крышка 11 выполняется конструктивно идентично крышке 12, а обратные клапаны 23 и дроссели 26 устанавливаются с двух сторон (на чертежах этот вариант не показан).

На фиг. 5 показан вариант конструкции устройства, в котором на пальце 15 установлены прямоугольные сухари 27.

На фиг. 6 - 8 показан вариант конструкции устройства: пальцы 28 с роликами 29 установлены в накладках 6 поворотной платформы 7. На плунжере 9 выполнены пазы 30 для размещения роликов 29.

Корпус устройства 1 устанавливается и закрепляется на столе станка. Положение поворотной платформы 7 на чертежах соответствует состоянию "измерительная головка подведена в рабочее положение (подвод)". Состоянию "отвод" соответствует положение платформы 7, повернутой против часовой стрелки относительно оси 3 (см. фиг. 1). Если в правую полость гидроцилиндра (см. на фиг. 3) между торцем плунжера 9 и крышкой 12 не подается рабочая жидкость (масло) под давлением, то под действием возвратной пружины 18 плунжер 9 находится в крайнем правом положении.

Поворотная платформа 7 с закрепленной на ней измерительной головкой при этом находится в наклонном положении, повернутой на заданный угол против часовой стрелки. При необходимости установить в рабочее положение измерительную головку для позиционирования обрабатываемого на станке изделия по команде системы управления станком через штуцер и трубопровод 13 и крышку 12 в гидроцилиндр под давлением подается масло. Плунжер 9 смещается влево, сжимая пружину 19. Вместе с плунжером 9 смещается палец 15. Установленные на нем подшипники 17, взаимодействуя с пазами 18, выполненными в накладках 6, поворачивают платформу 7 до тех пор, пока этому не воспрепятствует регулируемый упор 20. При этом ось 3 поворачивается вместе с платформой 7 и накладками 6 в подшипниках 2, установленных в корпусе 1. Платформа 7 удерживается в таком положении до окончания процесса позиционирования изделия, после чего по команде системы управления станка правая полость гидроцилиндра соединяется со сливной магистралью гидросистемы станка. Пружина 19 перемещает плунжер 9 вправо, вытесняя масло на полость гидроцилиндра на слив. Палец 15, перемещаемый плунжером 9, через подшипники 17 поворачивает накладки 6 и с ними платформу 7 против часовой стрелки в положение "отвод".

Если в крышку 12 и корпус 1 встроены обратный клапан 23 и дроссель 26 (см. схему фиг. 4), то можно замедлять движение плунжера 9 и платформы 7 в конце хода, предотвращая возможный удар. При движении вправо плунжер вытесняет масло через канал 24 и 22 пока торец плунжера 9 не перекроет отверстие канала 24. После этого слив масла происходит только через дроссель 26, проходное сечение которого можно регулировать, устанавливая требуемое замедление.

Обратное движение плунжера 9 происходит за счет подачи масла под давлением через канал 22 и обратный клапан 23.

Устройство может быть снабжено двусторонним гидроцилиндром (на чертежах не показан). В этом случае масло поочередно подводится и сливается через крышки 11 и 12, смещая плунжер 9 вправо или влево. Дроссель и обратный клапан могут быть встроены с двух сторон. Тогда замедление движения в конце хода в обе стороны происходит полностью аналогично описанному выше.

Вариант конструкции с установкой пальцев 28 и роликов 29 в накладках 6 работает также, как описано выше: плунжер 9, смещаясь под давлением масла или усилием пружины 19 воздействует своими пазами 30 на ролики 29 и через пальцы 28 поворачивает на оси 3 накладки 6 и связанную с ними платформу 7. Отличительной особенностью этого варианта конструкции является то, что через плоские боковые стороны паза 30 на плунжер 9 передается только осевая составляющая усилия, поворачивающего платформу 7. Поэтому плунжер 9 и направляющая втулка 7 гидроцилиндра полностью разгружены от поперечных сил.

Предлагаемое устройство отличается простотой конструкции. При работе устройства на всей длине хода плунжера практически не возникает поперечных сил, нагружающих плунжер и направляющую втулку, что резко снижает их износ и повышает долговечность. Зона контакта роликов или сухарей с пазом накладки поворотной платформы может быть выполнена с достаточной длиной, что позволяет уменьшить напряжение и износ. При этом возвратная пружина не создает дополнительного усилия в зоне контакта. Размещение возвратной пружины в осевом отверстии плунжера позволяет применять пружину увеличенной длины, а значит - с меньшей жесткостью, что снижает разность сил на плунжере в начале и в конце хода - стабилизирует усилие при перемещении. Все это позволяет повысить долговечность и точность устройства. Использование встроенных дросселей и обратных клапанов позволяет снизить динамические нагрузки в конце хода устройства, что снижает износ деталей, в том числе и упора, положение которого определяет точность установки платформы и закрепленной на ней измерительной головки в рабочее положение.

Применение двустороннего гидроцилиндра при некотором усложнении конструкции позволяет обойтись без возвратной пружины, что резко уменьшает усилия, требуемые для перемещения плунжера 9, позволяет применить тормозные устройства при прямом и обратном ходе, снизить рабочее давление и повысить тем самым долговечность уплотнений. Установка пальцев с роликами в накладках поворотной платформы и размещение пазов в теле плунжера полностью разгружает плунжер от поперечных сил, в том числе в крайнем положении.

Это дает дополнительный эффект в отношении долговечности и точности, конструктивное решение с горизонтальным расположением цилиндра резко упрощает корпус устройства, позволяет использовать в нем направляющую втулку из бронзы, выполняя весь корпус из менее дефицитного материала. Конструктивное выполнение поворотной платформы с плоской установочной поверхностью делает устройство универсальным: на нем можно установить с помощью переходного приспособления измерительные головки как с корпусом цилиндрической, так и любой другой формы.

Источники информации

1. Приборы активного контроля. - Экспресс-информация "Обмен передовым опытом в автомобилестроении", N 3, Тольятти, филиал НИИНавтопрома, 1975, с. 23-24.

2. Активный контроль в машиностроении. Справочник/Под ред. Е.И.Педя - 2-е изд., перераб. и доп. - М.: Машиностроение, 1978, с. 192-193.

3. А. с. СССР N 1093516.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОПЕРЕНАЛАЖИВАЕМАЯ ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2155931C2 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2140058C1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Автоматический поводковый патрон | 1979 |

|

SU829349A2 |

| Центробежно-вибрационная установка | 1979 |

|

SU865635A1 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕРЕВОМЕТАЛЛИЧЕСКИХ БАЛОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254229C2 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

Изобретение относится к области машиностроения и предназначено в основном для подвода измерительных головок-позиционеров при установке осевого положения обрабатываемого изделия на шлифовальных автоматах. Устройство содержит корпус, поворотную платформу с закрепленной на ней при помощи двух накладок осью. Ось опирается на подшипники, установленные в корпусе. В расточке корпуса размещен плунжерный гидроцилиндр с возвратной пружиной. В резьбовое отверстие корпуса ввернут регулируемый упор. Новым в устройстве является то, что в корпусе вдоль оси расточки гидроцилиндра выполнен паз, а в плунжере - поперечное отверстие, в котором установлен палец, проходящий через паз. На двух концах палец снабжен роликами, которые своей внешней поверхностью размещены в пазах, выполненных в накладках поворотной платформы. Возвратная пружина размещена в отверстии, выполненном вдоль оси плунжера. Гидроцилиндр может быть снабжен встроенным дросселем и обратным клапаном для торможения в конце хода, а также может быть выполнен двусторонним без возвратной пружины. Пальцы с роликами могут быть установлены в накладках поворотной платформы, а пазы для размещения роликов выполнены на плунжере. Вместо роликов могут быть использованы шарикоподшипники или прямоугольные сухари. Технический результат проявляется в снижении износа деталей устройства и повышении его точности. 2 с. и 2 з.п. ф-лы, 8 ил.

| Устройство подводящее для приборов активного контроля | 1983 |

|

SU1093516A1 |

| Устройство активного контроля размеров | 1984 |

|

SU1178575A1 |

| Система активного контроля размеров | 1985 |

|

SU1268388A1 |

| Устройство для установки измерительной головки активного контроля | 1985 |

|

SU1303386A1 |

| Устройство для радиального подвода и установки средства измерения детали в процессе обработки | 1989 |

|

SU1650407A1 |

Авторы

Даты

2000-05-20—Публикация

1998-04-02—Подача