Изобретение относится к химической технологии, а именно к получению поликристаллического кремния восстановлением трихлорсилана водородом.

Поликристаллический кремний имеет широкое применение в различных областях техники. Основное количество получаемого поликристаллического кремния используют в электронике, в полупроводниковых отраслях и в энергетике для получения солнечных батарей.

Процесс получения поликристаллического кремния является энергоемким и многооперационным. В зависимости от требований к качеству конечного продукта необходимо проводить очистку исходных материалов - трихлорсилана и водорода. Для полупроводникового кремния требования к исходным компонентам высокие, а получение и очистка водорода и трихлорсилана - энергоемкие процессы. Водород получают электролизом, трихлорсилан очищают ректификацией.

В процессе водородного восстановления значительные количества трихлорсилана и водорода переходят в отходящую газовую фазу, и необходима утилизация этих компонентов с возвратом их в основное производство.

Охрана окружающей среды ставит задачу создания безотходных производств, и это требование относится к производству кремния, отходы которого являются токсичными.

Известен способ получения кремния водородным восстановлением трихлорсилана на поверхности нагретых кремниевых стержней. Способ включает предварительную очистку трихлорсилана и водорода, приготовление парогазовой смеси (ПГС) водорода и трихлорсилана смешением этих компонентов при испарении трихлорсилана, подачу парогазовой смеси в реактор восстановления, где происходит восстановление трихлорсилана при температуре 1100-1200oC и осаждение кремния на поверхности предварительно нагретых кремниевых стержней.

Непрореагировавшие трихлорсилан и водород в виде отходящий фазы поступают на фракционную конденсацию. В процессе фракционной конденсации происходит разделение продуктов реакции на водород, хлористый водород и конденсат. Конденсат хлорсиланов направляют на ректификацию с получением трихлорсилана и других хлорсиланов в виде товарных продуктов. Водород и трихлорсилан возвращают в процесс восстановления (см. "производство полупроводникового кремния за рубежом" Министерство цветной металлургии СССР. ЦНИИЦВЕТМЕТ экономики и информации "Производство редких металлов и полупроводниковых материалов", вып.1, Москва, 1983 г., с.14-28).

В промышленности известный способ обеспечивает скорость осаждения кремния не выше 0,2-0,3 мм/час при удельном расходе электроэнергии 240-260 кВт•ч/кг Si.

Техническим результатом заявленного изобретения является снижение энергозатрат, повышение качества получаемого кремния, повышение производительности процесса за счет увеличения скорости осаждения кремния, повышение экологической безопасности и снижение расхода реагентов на единицу продукции.

Это достигается тем, что в способе получения поликристаллического кремния водородным восстановлением трихлорсилана на кремниевых стержнях, включающем предварительную очистку исходных компонентов - водорода и трихлорсилана, приготовление парогазовой смеси в испарителе, осаждение кремния на нагретых кремниевых стержнях в реакторе восстановления, регенерацию компонентов отходящий парогазовой смеси путем фракционной конденсации хлорсиланов и хлористого водорода и возврат непрореагировавших трихлорсилана и водорода на стадию приготовления парогазовой смеси для восстановления кремния, согласно изобретению приготовление парогазовой смеси для восстановления осуществляют путем барботажа водорода через слой трихлорсилана при поддержании в испарителе постоянной температуры и давления, соответствующих получению парогазовой смеси, с мольным отношением водорода и трихлорсилана (3,0-3,5): 1, отходящую после восстановления парогазовую смесь перед фракционной конденсацией подвергают жидкостному компримированию для создания в системе аппаратов давления, необходимого для рециркуляционной подачи парогазовой смеси в реактор восстановления, при этом жидкостное компримирование проводят с непрерывным отводом образующегося тепла при создании давления в испарителе 1,2-1,7 ати, в реакторе восстановления - 0,7-1,2 ати, перед жидкостным компримированием - 0,2-0,3 ати и на выходе из системы конденсации - 1,7-2,2 ати; полученный после фракционной конденсации конденсат хлорсиланов подвергают ректификации с выделением в отдельный продукт трихлорсилана и тетрахлорида кремния, трихлорсилан возвращают на стадию приготовления парогазовой смеси для восстановления, а тетрахлорид кремния направляют на стадию жидкостного компримирования в качестве рабочей жидкости,

при этом: поддержание постоянной температуры и давления в испарителе осуществляют с использованием в качестве теплоносителя нагретого водорода, циркулирующего в трубном пространстве между камерой нагрева и секцией испарения трихлорсилана и компенсирующего теплоту испарения трихлорсилана, т. е. водород является одновременно рабочим газом и теплоносителем;

при испарении трихлорсилана поддерживают постоянной высоту слоя трихлорсилана в секции испарения путем добавления нового количества трихлорсилана; кроме того, подачу парогазовой смеси в реактор восстановления осуществляют в количестве, пропорциональном площади поверхности кремниевых стержней в момент подачи;

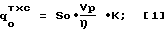

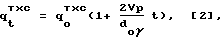

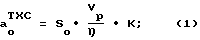

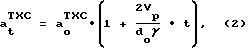

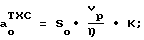

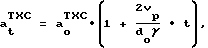

количество парогазовой смеси определяют зависимостью

где qo TCX qt TCX подача (расход) трихлорсилана в реактор в начале и в конце процесса осаждения, соответственно, кг/ч;

S0 - начальная поверхность кремниевых стержней, кв.м;

Vp - удельная скорость осаждения кремния, кг/кв.м.ч;

η - извлечение кремния за один рецикл, мольн. доли;

K - коэффициент, учитывающий содержание кремния в трихлорсилане, K = 135,5 : 28 = 4,84;

γ = 2,33 г/куб.см - удельный вес кремния;

d0 - начальный диаметр кремниевых стержней, м;

t - время процесса, ч;

перед восстановлением осуществляют предварительный (стартовый) нагрев стержней плазменным нагревом;

для нагрева в качестве плазмообразующего газа используют азот, а кремниевые стержни подвергают травлению хлористым водородом, полученным после фракционной конденсации отходящей парогазовой смеси; во время процесса осаждения кремния отходящую ив реактора смесь направляют на фракционную конденсацию хлорсиланов и хлористого водорода, которую осуществляют в диапазоне температур 0- (-195)oC;

после окончания восстановления образовавшиеся в процессе полихлориды со стенок реактора удаляют смесью тетрахлорида кремния и водорода из системы рециркуляции при мольном отношении 1:1.

Сущность способа заключается в том, что заявленная совокупность признаков и режимов осуществления способа позволяет организовать процесс осаждения поликристаллического кремния в режиме химической рециркуляции.

Режим химической рециркуляции интесифицирует процесс, повышает технико-экономические показатели, улучшает качество получаемого кремния, предотвращает загрязнение окружающей среды.

Процесс получения поликристаллического кремния имеет термодинамические ограничения из-за недостаточно высокой степени превращения хлорсиланов даже в случае термодинамического равновесия. В реальных условиях значительное увеличение избытка водорода более чем в 3-6 раз резко ухудшает структуру и поверхность кремниевых стержней. Кинетические ограничения одностадийного процесса связаны со снижением скорости осаждения при достижении максимально возможного извлечения из-за накопления продуктов реакции по мере приближения к равновесию.

При осуществлении способа в режиме химической рециркуляции достигают максимального превращения трихлорсилана в поликристаллический кремний.

Совокупность заявленных признаков обеспечивает максимальную производительность процесса, возможность использования высоких скоростей подачи в реактор смеси для восстановления, максимальную скорость осаждения кремния без снижения общего извлечения, т.к. при этом термодинамические и кинетические ограничения не являются препятствием.

Кроме того, осуществление процесса в режиме химической рециркуляции одновременно с полной переработкой исходных хлорсиланов позволяет повторно использовать непрореагировавший водород и образовавшийся в результате хлористый водород, предотвращая тем самым какие-либо загрязнения окружающей среды, несмотря на применение высокотоксичных исходных веществ.

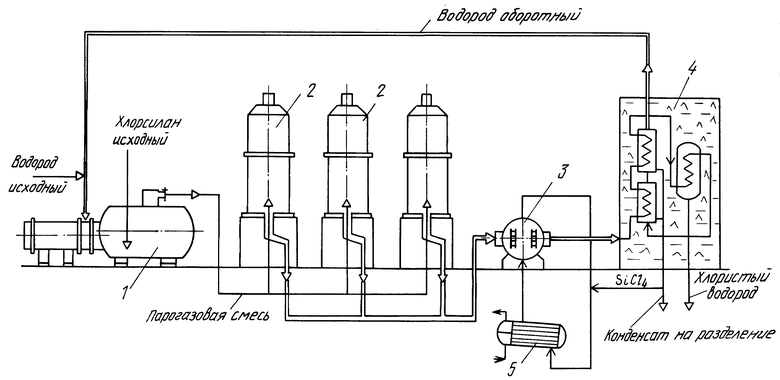

Способ заключается в следующем (см чертеж).

В испаритель 1, заполненный жидким трихлорсиланом, подают нагретый водород и получают парогазовую смесь TCX и водорода.

Подачу водорода осуществляют путем барботажа через слой трихлорсилана.

Температуру и давление в испарителе поддерживают постоянной за счет циркуляции теплоносителя между камерой нагрева и секцией испарения. Необходимо, чтобы температура в испарителе обеспечивала получение парогазовой смеси для восстановления кремния с мольным отношением водорода и трихлорсилана (3,0 - 3,5): 1. Полученную парогазовую смесь направляют в реактор восстановления. В испарителе теплоту испарения трихлорсилана компенсируют циркуляцией теплоносителя, в качестве которого используют водород. После достижения необходимой температуры этот же водород подают на барботаж для образования парогазовой смеси.

В реакторе восстановления 2 происходит осаждение восстановленного поликристаллического кремния на предварительно нагретых до t=1100-1150oC стержнях. Количество подаваемой в реактор восстановления ПГС пропорционально площади поверхности стержней в момент подачи и определяется зависимостями [1] и [2]. Предварительный нагрев кремниевых стержней осуществляется плазменным нагревом с использованием азота в качестве плазмообразующего газа.

Процесс восстановления кремния осуществляют при непрерывной подаче парогазовой смеси на восстановление и с непрерывным отводом отходящий парогазовой смеси. Отходящую ПГС подвергают жидкостному компримированию 3 и затем направляют на фракционную конденсацию 4, после которой получают водород, хлористый водород и конденсат хлорсиланов. Водород возвращают в испаритель, а конденсат хлорсиланов подвергают ректификации с получением трихлорсилана, тетрахлорсилана и других хлорсиланов.

Трихлорсилан возвращают в испаритель, а хлористый водород и другие хлорсиланы используют дли приготовления исходного трихлорсилана.

Таким образом, все компоненты используют в производстве без образования отходов или выбросов в атмосферу.

Важным фактором проведения процесса в режиме химической рециркуляции является компримирование отходящий ПГС. Именно в процессе компримирования создается в системе аппаратов необходимое для осуществления рециркуляционных процессов давление, процесс компримирования должен создавать требуемое давление в испарителе, в реакторе восстановления, перед жидкостным компримированием и на выходе ив системы фракционного разделения ПГС.

Только поддержание заявленных значений давления в названных точках замкнутой системы аппаратов позволяет при заявленном количестве подаваемой парогазовой смеси в заявленном соотношении водорода и трихлорсилана обеспечить полную переработку исходного трихлорсилана с максимальной скоростью осаждения кремния.

Компримирование проводят до достижения следующих значений давления:

в испарителе - 1,2-1,7 ати, в реакторе 0,7-1,2 ати, перед жидкостным домпримированием - 0,2-0,3 ати, на выходе из системы конденсации 1,7-2,2 ати.

Обеспечение данных значений давления позволяет вести процесс в режиме химической рециркуляции с получением максимально высокой скорости осаждения кремния.

Возврат в процесс непрореагировавших водорода и трихлорсилана существенно снижает энергозатраты на их получение и очистку.

При осуществлении способа в испарителе поддерживают постоянным слой трихлорсилана, очистку стержней и реактора после восстановления осуществляют с помощью компонентов конденсата хлорсиланов, а в качестве рабочей жидкости на жидкостном компримировании используют тетрахлорид кремния, полученный после ректификации. Эти приемы снижают затраты на производство поликристаллического кремния.

Обоснование параметров

При мольном отношении водорода и трихлорсилана менее 3,0:1 возможно протекание газофазных реакций с выделением кремния в объеме реактора; что резко снижает качество получаемого кремния.

При мольном отношении водорода и трихлорсилана более 3,5:1 снижается концентрация ТХС в газовой фазе и, соответственно, скорость осаждения кремния, ухудшается его структура и увеличиваются энергозатраты

Компримирование отходящий ПГС создает давление в системе аппаратов и недостижение заявленных значений давления в испарителе - менее 1,2 ати, в реакторе восстановления - менее 0,7 ати, перед жидкостным компримированием - менее 0,2 ати и на выходе из системы конденсации - менее 1,7 ати, не позволяет подавать требуемое количество парогазовой смеси в реактор восстановления в рециркуляционном режиме, в результате падают скорость осаждения и производительность процесса и увеличиваются энергозатраты.

Превышение давления в системе аппаратов: в испарителе - более 1,7 ати, в реакторе восстановление - более 1,2 ати, перед компримированием - более 0,3 ати, на выходе из системы конденсации - более 2,2 ати приводит к существенному усложнению аппаратурного оформления всего рециркуляционного цикла.

Пример.

Процесс получения поликристаллического кремния проводят в системе аппаратов, состоящей из двухсекционного испарителя хлорсилана, реактора, в котором происходит осаждение кремния, жидкостного компрессора, установки для фракционной мольным отношением конденсации хлорсиланов и хлористого водорода, последовательно соединенных друг с другом коммуникациями и регулирующей арматурой.

Трихлорсилан после ректификации поступает в секцию испарения, в которой поддерживают температуру 8oC и постоянный уровень трихлорсилана.

Водород поступает в камеру нагрева испарителя, обогреваемую паром, и после достижения требуемой температуры в секции испарения трихлорсилана барботирует через слой трихлорсилана с образованием парогазовой смеси с мольным отношением H2: ТХС = (3,0-3,5): 1. Парогазовую смесь направляют в реактор осаждения в количестве, определяемом зависимостями [1] и [2]. Для обеспечения требуемой температуры осаждения исходные кремниевые стержни-основы предварительно нагревают азотом, выходящим из дугового плазмотрона.

Осаждение кремния проводят при температуре 1050-1090oC со скоростью осаждения 0,7-0,8 мм/час и удельным расходом электроэнергии 150-170 кВт•ч/кг Si.

Отходящую ПГС, содержащую водород, хлорсиланы и хлористый водород, компримируют в жидкостном компрессоре до давления 2,2 ати и направляют в установку фракционной конденсации хлорсиланов и хлористого водорода, где происходит отделение водорода от хлорсиланов и хлористого водорода.

Водород возвращают в испаритель.

Сконденсированные хлорсиланы направляют на ректификацию, после которой трихлорсилан возвращают в испаритель.

Часть сконденсированного тетрахлорида кремния направляют в жидкостной компрессор в качестве рабочей жидкости, а часть - на удаление полихлоридов со стенок реактора по окончании процесса, хлористый водород - на травление исходных кремниевых стержней-основ после плазменного старты

Качество полученного кремния характеризуется следующими параметрами:

концентрация бора <2•1012 ат/куб.см

концентрация фосфора <5•1012) ат/куб.см

концентрация углерода <1•1016 ат/куб.см

Таким образом, заявленное изобретение существенно снижает расход электроэнергии, увеличивает производительность процесса, обеспечивает экологическую безопасность при сохранении высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2342320C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2739312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2274602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2475451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2674955C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ПРОИЗВОДСТВЕ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2596775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2357923C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ ПОКРЫТИЙ | 2001 |

|

RU2199608C2 |

Изобретение может быть использовано для получения поликристаллического кремния водородным восстановлением трихлорсилана в режиме химической рециркуляции. Способ получения поликристаллического кремния водородным восстановлением трихлорсилана на кремниевые стержни-основы включает предварительную очистку исходных компонентов - водорода и трихлорсилана, приготовление парогазовой смеси в испарителе, осаждение кремния на нагретых кремниевых стержнях в реакторе восстановления, регенерацию компонентов отходящей парогазовой смеси путем фракционной конденсации хлорсиланов и хлористого водорода и возврата непрореагировавших трихлорсилана и водорода на стадию приготовления парогазовой смеси для восстановления кремния. Приготовление парогазовой смеси для восстановления осуществляют путем барботажа водорода через слой трихлорсилана в испарителе, отходящую после восстановления парогазовую смесь перед фракционной конденсацией подвергают жидкостному компримированию для создания в системе аппаратов давления, необходимого для рециркуляционной подачи парогазовой смеси в реактор восстановления; полученный после фракционной конденсации конденсат хлорсиланов подвергают ректификации с выделением в отдельный продукт трихлорсилана и тетрахлорида кремния; подачу парогазовой смеси в реактор восстановления осуществляют в количестве, пропорциональном площади поверхности кремниевых стержней в момент подачи; количество парогазовой смеси определяют зависимостью

перед восстановлением осуществляют предварительный (стартовый) нагрев стержней плазменным нагревом, для нагрева используют в качестве плазмообразуюшего газа азот, перед восстановлением кремниевые стержни-основы подвергают травлению хлористым водородом, полученным после фракционной конденсации отходящей парогазовой смеси. После окончания восстановления образующиеся в процессе полихлориды со стенок реактора удаляют смесью тетрахлорида кремния и водорода при мольном отношении 1 : 1, снижаются энергозатраты, повышается качество кремния, производительность процесса, экологическая безопасность, снижается расход реагентов на единицу продукции, 8 з.п. ф-лы, 1 ил.

где ao txc и at txc - подача (расход) трихлорсилана в реактор в начале и в конце процесса осаждения соответственно, кг/ч;

So - начальная поверхность кремниевых стержней, м2;

Vp - удельная скорость осаждения кремния, кг/м2 • ч (определяется экспериментально);

η - извлечение кремния за один рецикл, мол.доли;

K - коэффициент, учитывающий содержание кремния в трихлорсилане, K = 135,5; 28 = 4,84;

γ = 2,33 г/см3 - удельный вес кремния;

do - начальный диаметр кремниевых стержней, м;

t - время процесса, ч.

| Производство полупроводникового кремния за рубежом, Министерство цветной металлургии СССР | |||

| ЦНИИЦветмет экономики и полупроводниковых материалов", вып.1, 1983, с.14 - 28 | |||

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 1997 |

|

RU2116963C1 |

| US 5126112 A, 30.06.92 | |||

| US 5284640 A, 08.02.94. | |||

Авторы

Даты

1999-09-10—Публикация

1998-10-12—Подача