Изобретение относится к химической технологии, а именно к способам получения поликристаллического кремния водородным восстановлением трихлорсилана по замкнутому технологическому циклу с регенерацией тетрахлорида кремния из отходящей газовой фазы гидрированием до получения трихлорсилана.

Известен способ получения поликристаллического кремния водородным восстановлением трихлорсилана на кремниевых стержнях, который заключается в следующем.

Исходный трихлорсилан очищают в ректификационной колонне и направляют в испаритель для смешения с водородом и образования парогазовой смеси, которая поступает в реактор восстановления. После восстановления отходящую парогазовую смесь направляют в конденсационную систему, в которой конденсируют жидкие хлорсиланы: трихлорсилан и тетрахлорид кремния при температуре -80°C с последующим выделением из жидкого конденсата трихлорсилана ректификацией (см. патент Германии №48582, МКл. C 01 B 33/03, опубл. 1966 г.)

Данный способ предусматривает рециркуляцию в процессе восстановления непрореагировавшего трихлорсилана. Регенерация других компонентов отходящей парогазовой смеси в способе не предусмотрена.

Водород, тетрахлорид кремния и хлористый водород сжигают в скруббере.

Недостатком способа является то, что повторно используют только один компонент - трихлорсилан, другие же - водород и хлористый водород - теряются безвозвратно, а их сжигание экономически неэффективно.

Известен способ получения поликристаллического кремния водородным восстановлением трихлорсилана (см. патент США №3091517, C 01 B 33/03, опубл. 1963 г.) в котором предложены два варианта утилизации компонентов отработанной парогазовой смеси, содержащей 95% водорода, 4% хлорсиланов и 1% хлористого водорода и микропримеси побочных продуктов. По одному варианту эту парогазовую смесь охлаждают до температуры 20°C для конденсации высококипящих побочных продуктов, затем оставшуюся смесь газов под давлением 14 ати вновь охлаждают до температуры -18°C для конденсации хлорсиланов, которые выводят из системы, выделяют и очищают трихлорсилан ректификацией и возвращают в процесс. Несконденсированные газы пропускают через водный раствор щелочи, затем через колонну, орошаемую этим же раствором для поглощения хлористого водорода и остатков хлорсиланов. Выходящий из оросительной колонны водород осушают, очищают и возвращают в процесс.

По другому варианту осуществляют полную утилизацию всех непрореагировавших исходных компонентов и продуктов реакции. Для этого выходящую из реактора восстановления парогазовую смесь подвергают конденсации при 4°C для выделения полихлорсиланов. Оставшуюся парогазовую смесь компримируют и под давлением 5 ати направляют на вторую конденсацию при температуре - 40°C для полной конденсации хлорсиланов. Конденсат хлорсиланов направляют на разделение и очистку, а выделенный трихлорсилан возвращают в процесс. Оставшиеся в газовой фазе водород, хлористый водород и микропримеси хлорсиланов под давлением 5 ати направляют а адсорбер с активированным углем для удаления хлористого водорода и хлорсиланов. Очищенный от примесей водород возвращают в процесс.

Способ не предусматривает переработку образующегося в процессе тетрахлорида кремния, а также хлористого водорода в замкнутом цикле с основным процессом.

В процессе производства поликристаллического кремния водородным восстановлением трихлорсилана на одну тонну готовой продукции образуется 11-13 т тетрахлорида кремния. Конверсия тетрахлорида кремния в трихлорсилан и рециркуляция трихлорсилана в процессе восстановления, осуществляемая в замкнутом цикле с процессом получения поликристаллического кремния, существенно повышает технико-экономические показатели производства поликристаллического кремния.

Известен способ получения поликристаллического кремния по замкнутому технологическому циклу, включающий водородное восстановление трихлорсилана, разделение и очистку компонентов отходящей парогазовой смеси, содержащей трихлорсилан, тетрахлорид кремния, водород и хлористый водород, повторное использование их для получения поликристаллического кремния и трихлорсилана. Для этого отходящую из реактора восстановления парогазовую фазу охлаждают до температуры 0-40°C, фильтруют от механических примесей, конденсируют при температуре жидкого азота с отделением и очисткой газообразного водорода, который рециркулируют на восстановление трихлорсилана. Из твердой фазы конденсата выделяют хлористый водород при температуре -85÷-90°C и направляют в реактор синтеза трихлорсилана по реакции:

Полученный трихлорсилан рециркулируют в реактор водородного восстановления. Хлорсиланы испаряют из конденсатора и разделяют ректификацией, трихлорсилан возвращают на восстановление, а тетрахлорид кремния на получения трихлорсилана (1). Данный способ обеспечивает замкнутость технологического цикла по газообразным реагентам и продуктам водородного восстановления (См. патент РФ №2122971, C 01 B 33/03, опубл. 1998 г.).

Недостатком способа является использование дорогостоящих энергоемких хладоносителей, что резко повышает расход энергии и существенно усложняет аппаратурное оформление процесса.

Гидрирование тетрахлорида кремния в присутствии частиц кремния загрязняет получаемый трихлорсилан примесями и сокращает срок службы реактора, в котором при гидрировании идет истирание стенок частицами кремния.

Известен способ получения поликристаллического кремния водородным восстановлением трихлорсилана на кремниевых стержнях с образованием отходящей парогазовой смеси, содержащей тетрахлорид кремния, трихлорсилан, хлористый водород, водород, разделение компонентов отходящей после восстановления парогазовой смеси и возврат непрореагировавших трихлорсилана и водорода на стадию приготовления исходной парогазовой смеси (См. патент RU №2136590, C 01 B 33/03, опубл. 1999 г.).

Способ осуществляют следующим образом.

Исходную парогазовую смесь готовят в испарителе путем барботажа водорода через слой трихлорсилана с получением смеси с мольным отношением водорода и трихлорсилана (3,0-3,5):1, отходящую после восстановления парогазовую смесь подвергают жидкостному компримированию с непрерывным отводом образующегося тепла для создания в системе аппаратов давления, необходимого для рециркуляционной подачи парогазовой смеси в реактор восстановления, а именно: в испарителе 1,2-1,7 ати, в реакторе восстановления - 0,7-1,2 ати, перед компримированием - 0,2-0,3 ати и на выходе из системы конденсации - 1,7-2,2 ати.

После компримирования парогазовую смесь подвергают фракционной конденсации с выделением водорода, хлористого водорода и конденсата хлорсиланов. Водород возвращают в испаритель, а конденсат хлорсиланов подвергают ректификации с получением трихлорсилана, тетрахлорида кремния и хлористого водорода.

Трихлорсилан возвращают в испаритель, тетрахлорид кремния частично используют в качестве рабочей жидкости в жидкостном компрессоре, а частично используют для получения трихлорсилана в отдельном переделе.

Хлористый водород используют в процессе синтеза основного количества трихлорсилана.

Способ предусматривает проведение процесса получения поликристаллического кремния с рециркуляцией непрореагировавших компонентов, а также побочных продуктов реакции для синтеза из них исходных продуктов.

Способ не предусматривает синтез трихлорсилана из тетрахлорида кремния в едином рециркуляционном цикле и, кроме того, получение коллективного конденсата хлорсиланов и хлористого водорода требует повышенного расхода электоэнергии. Способ принят за прототип.

Техническим результатом заявленного изобретения является сокращение энергозатрат, снижение себестоимости получаемого поликристаллического кремния за счет регенерации всех компонентов отходящей парогазовой смеси в единой рециркуляционной схеме получения поликристаллического кремния.

Технический результат достигается тем, что в способе получения поликристаллического кремния водородным восстановлением трихлорсилана на кремниевых стержнях с образованием отходящей парогазовой смеси, содержащей тетрахлорид кремния, трихлорсилан, хлористый водород, водород, и рециркуляцией непрореагировавших компонентов, включающем приготовление исходной парогазовой смеси в испарителе путем барботажа водорода через слой трихлорсилана при поддержании в испарителе постоянной температуры и давления, компримирование компонентов отходящей из реактора восстановления парогазовой смеси с созданием давления в замкнутой системе аппаратов, обеспечивающих рециркуляцию непрореагировавших трихлорсилана и водорода, фракционную конденсацию хлорсиланов и хлористого водорода, разделение ректификацией трихлорсилана и тетрахлорида кремния из продуктов конденсации, разделение газообразных компонентов хлористого водорода и водорода, синтез трихлорсилана из полученного тетрахлорида кремния и рециркуляцию синтезированного трихлорсилана на стадию приготовления парогазовой смеси для восстановления, согласно изобретению при приготовлении исходной парогазовой смеси в испарителе поддерживают температуру и давление, соответствующие получению мольного отношения водорода и трихлорсилана (3,6-6,0):1, отходящую после восстановления трихлорсилана парогазовую смесь охлаждают до температуры -45÷-47°C с конденсацией основного количества тетрахлорида кремния, частично трихлорсилана и других хлорсиланов, компримирование отходящей парогазовой смеси после отделения конденсата тетрахлорида кремния ведут до давления 7,5÷8,0 ати при поддержании температуры -45÷-47°C с конденсацией основного количества трихлорсилана и других хлорсиланов, из полученного после ректификации тетрахлорида кремния гидрированием водородом получают трихлорсилан, процесс гидрирования ведут при приготовлении исходной смеси в испарителе путем барботажа водорода через слой тетрахлорида кремния при температуре и давлении, обеспечивающих получение мольного отношения водорода и тетрахлорида кремния (1-3):1, затем последовательно осуществляют разделение компонентов отходящей после гидрирования парогазовой смеси, сначала конденсируют тетрахлорид кремния и возвращают его на стадию приготовления исходной смеси для гидрирования, затем парогазовую смесь компримируют, выделяют трихлорсилан конденсацией и возвращают на стадию приготовления исходной смеси для водородного восстановления поликристаллического кремния; хлористый водород выделяют абсорбцией трихлорсиланом и направляют на получение трихлорсилана, а водород выделяют адсорбцией на активированном угле и возвращают на приготовление исходной смеси для гидрирования тетрахлорида кремния водородом, гидрирование и разделение компонентов отходящей после гидрирования парогазовой смеси проводят в едином рециркуляционном контуре, для создания которого исходный и регенерированный тетрахлорид кремния, исходный и регенерированный водород направляют в испаритель под давлением, создаваемым в системе аппаратов компримированием отходящей после гидрирования парогазовой смеси; а также разделение оставшихся после компримирования газообразных компонентов отходящей после восстановления поликристаллического кремния парогазовой смеси осуществляют последовательно: хлористый водород выделяют абсорбцией трихлорсиланом, водород - адсорбцией на активированном угле, при этом абсорбцию газообразного хлористого водорода трихлорсиланом ведут при температуре -45÷-47°C с последующей десорбцией хлористого водорода в газовую фазу при нагревании, а водород выделяют непосредственно в газовую фазу в процессе адсорбции хлорсиланов на активированном угле, хлорсиланы после их десорбции разделяют ректификацией, и на абсорбцию трихлорсиланом и на адсорбцию активированным углем отходящую парогазовую смесь подают под давлением 7,5-8,0 ати и 7,2-7,5 ати соответственно, полученные хлористый водород направляют на синтез исходного трихлорсилана, а водород направляют в испаритель; при этом восстановление поликристаллического кремния ведут при охлаждении стенок реактора горячей водой с температурой на входе 90÷130°C и температурой на выходе 130÷170°C, при этом воду, выходящую из реактора, используют для получения пара для обогрева кубов ректификационных колонн, а компримирование отходящей парогазовой смеси после гидрирования тетрахлорида кремния ведут до давления 7,5-8,0 ати.

Сущность способа заключается в новой совокупности операций и режимов их осуществления для создания процесса получения поликристаллического кремния водородным восстановлением трихлорсилана по единому замкнутому технологическому циклу, обеспечивающему рециркуляцию в реактор водородного восстановления как непрореагировавших компонентов - водорода и трихлорсилана, так и трихлорсилана, являющегося продуктом конверсии тетрахлорида кремния.

Предложено отличное от прототипа разделение компонентов отходящей из реактора восстановления парогазовой смеси, содержащей водород, трихлорсилан, тетрахлорид кремния и хлористый водород, которое осуществляют следующим образом. Сначала конденсацией выделяют преимущественно тетрахлорид кремния и частично трихлорсилан, затем при компримировании отходящей газовой смеси после первой конденсации тетрахлорида кремния выделяют преимущественно трихлорсилан и другие оставшиеся хлорсиланы, затем абсорбцией в слое охлажденного трихлорсилана выделяют хлористый водород и, наконец, адсорбцией оставшихся хлорсиланов на активированном угле в газовую фазу выделяют очищенный водород, который рециркулируют в процесс на приготовление парогазовой смеси для восстановления кремния.

Конденсат тетрахлорида кремния и конденсат трихлорсилана разделяют ректификацией, трихлорсилан возвращают в испаритель на приготовление исходной парогазовой смеси, а тетрахлорид кремния гидрируют водородом до трихлорсилана, который так же, как и непрореагировавший трихлорсилан возвращают в испаритель.

Для достижения наилучших показателей процесса необходимо оптимальное сочетание нескольких характеристик: 1) степени превращения трихлорсилана, 2) скорости осаждения кремния, 3) структуры и поверхности осадка кремния. Эти характеристики обеспечивают проведение процесса по замкнутому технологическому циклу в режиме химической рециркуляции.

Но эффективность проведения процесса в режиме химической рециркуляции зависит от использования конкретной совокупности операций, входящих в технологическую цепочку.

Заявленная совокупность операций отличается от прототипа созданием двух рециркуляционных контуров, один из которых направлен на получение поликристаллического кремния, другой - на получение трихлорсилана, являющегося исходным продуктом первого контура из тетрахлорида кремния, являющегося побочным продуктом первого контура. Оба эти контура объеденены рециркуляционными потоками образующихся в них водорода и трихлорсилана.

Для повышения показателей, а именно для повышения производительности при достижении наиболее высокого извлечения кремния в заявленном изобретении предложены новые параметры процесса.

Для этого следует при приготовлении исходной парогазовой смеси в испарителе поддерживать температуру и давление, обеспечивающие получение мольного отношения водорода и трихлорсилана (3,6-6,0):1, а из отходящей из реактора восстановления парогазовой смеси сначала конденсировать преимущественно тетрахлорид кремния и частично трихлорсилан, а оставшиеся компоненты отходящей парогазовой смеси компримировать с получением конденсата трихлорсилана и частично тетрахлорида кремния, с созданием необходимого давления в испарителе, в реакторе восстановления перед первой конденсацией, перед абсорбцией хлористого водорода и перед адсорбцией хлорсиланов с получением водорода, для обеспечения рециркуляции под давлением водорода и трихлорсилана в испаритель и хлористого водорода - на синтез трихлорсилана.

Для достижения полного химического превращения тетрахлорида в трихлорсилан в заявленном способе процесс гидрирования тетрахлорида кремния водородом осуществляют в едином рециркуляционном контуре, для которого необходимо, чтобы в испаритель исходный и регенерированный тетрахлорид кремния, исходный и регенерированный водород подавали под давлением, которое создают в системе аппаратов в момент компримирования отходящей в процессе гидрирования парогазовой смеси после конденсации тетрахлорида кремния. Компримирование и подача водорода под давлением ˜7,5 ати в испаритель для приготовления смеси для гидрирования тетрахлорида кремния обеспечивают подачу необходимого количества парогазовой смеси в реактор гидрирования, создавая режим химической рециркуляции.

Таким образом, новым в процессе получения поликристаллического кремния по замкнутому циклу является создание двух рециркуляционных контуров, связанных потоками регенерированных водорода, трихлорсилана и тетрахлорида кремния и в которых процессы водородного восстановления и гидрирования проходят в режиме химической рециркуляции, обеспечивающем в целом полное прохождение заданных химических реакций.

Другим важным фактором, повышающим технико-экономические показатели процесса, является снижение энергозатрат.

Отличительным признаком, обеспечивающим в заявленном способе снижение энергоемкости, является то, что разделение компонентов отходящей парогазовой смеси операциями конденсации, абсорбции, адсорбции проводят при температуре -45÷-47°C, под давлением 7,0-8,0 ати. Это требует существенно меньших энергозатрат, чем разделение компонентов отходящей парогазовой смеси по способу-прототипу

Обоснование параметров процесса получения поликристаллического кремния

Заявленное соотношение водорода и трихлорсилана (3,6-6,0):1 обеспечивает требуемую структуру и поверхность полученных слоев кремниевых стержней.

При мольном соотношении водорода и трихлорсилана меньшем, чем 3,6:1, возможно образование «аморфного» кремния в объеме реактора, что приводит к ухудшению качества кремния.

При мольном соотношении водорода и трихлорсилана большем, чем 6,0:1, ухудшается структура кремниевых стержней и увеличивается объем отходящей парогазовой смеси и затраты на конденсацию хлорсиланов.

Интервал температуры конденсации -45÷-47°C достаточен для преимущественного выделения тетрахлорида кремния при осуществлении первой конденсации и преимущественного выделения трихлорсилана при осуществлении второй конденсации одновременно с компримированием.

Повышение температуры приведет к потерям этих компонентов, а снижение температуры увеличивает энергозатраты.

Осуществление абсорбции хлористого водорода трихлорсиланом при давлении 7,5-8,0 ати и адсорбции водорода на активированном угле при давлении 7,2-7,5 и температуре -45÷-47°C позволяет наиболее полно растворить (поглотить) хлористый водород трихлорсиланом с высокой степенью извлечения его из газовой фазы. Эти же параметры обеспечивают очистку водорода от оставшихся хлорсиланов при их адсорбции на активированном угле. Заявленные параметры давления позволяют возвращать водород в испаритель под давлением, непрерывно поддерживая режим химической рециркуляции и непрерывно выводить из десорбера хлористый водород, направляя его на синтез исходного трихлорсилана.

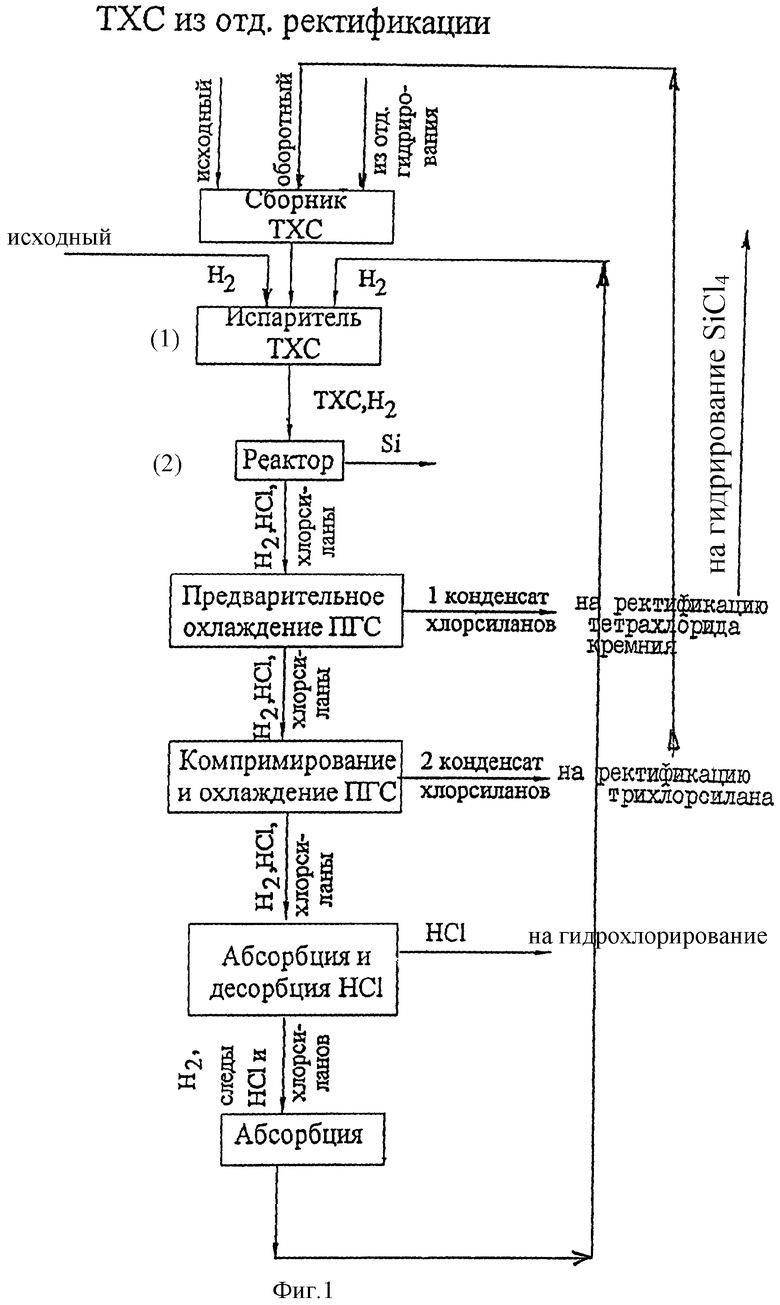

На фиг.1 представлена технологическая схема производства поликристаллического кремния.

В испаритель (1), заполненный жидким трихлорсиланом, подают водород и получают парогазовую смесь трихлорсилана и водорода. Водород подают путем барботажа через слой трихлорсилана. Температуру в испарителе поддерживают постоянной за - счет циркуляции теплоносителя, а давление за счет подачи водорода. Температура и давление в испарителе должны обеспечивать получение парогазовой смеси для восстановления кремния с мольным соотношением водорода и трихлорсилана (3,6-6,0):1. Полученную парогазовую смесь направляют в реактор восстановления. В испарителе теплоту испарения трихлорсилана компенсируют циркуляцией теплоносителя, в качестве которого используют горячую воду. В реакторе восстановления (2) происходит осаждение восстановленного поликристаллического кремния на нагретых до температуры 1100°C стержнях. Процесс восстановления осуществляют при непрерывной подаче исходной парогазовой смеси на восстановление и с непрерывным отводом отходящей парогазовой смеси, содержащей в об.%: водорода - 78,35, трихлорсилана - 12,85, тетрахлорида кремния - 5,76, дихлорсилана - 0,11, хлористого водорода - 2,93.

Из отходящей газовой смеси последовательно в отдельные продукты выделяют тетрахлорид кремния, трихлорсилан, хлористый водород и водород.

Тетрахлорид кремния выделяют при охлаждении отходящей парогазовой смеси до -45÷-47°C. Полученный конденсат (1) тетрахлорида кремния содержит некоторое количество трихлорсилана (˜10-30 об.%) и следы других хлорсиланов, например дихлорсилана.

Затем из отходящей паргазовой смеси выделяют трихлорсилан. Для этого отходящую парогазовую смесь компримируют до давления 7,5-8,0 ати при поддержании температуры -45÷-47°C. В процессе компримирования при поддержании заданной температуры происходит выделение в жидкую фазу основного количества трихлорсилана. Конденсат 2 содержит трихлорсилана (90-95%), некоторое количество других хлорсиланов (дихлорсилана - 0,1%).

После выделения тетрахлорида кремния - конденсат (1) и трихлорсилана - конденсат (2), отходящая парогазовая смесь содержат в основном хлористый водород, водород и остаточное количество хлорсиланов. Хлористый водород выделяют абсорбцией в слое охлажденного трихлорсилана при температуре -45÷-47°C и давлении 7,5-8,0 ати. В абсорбере хлористый водород растворяется (поглощается) трихлорсиланом. Полученную жидкую фазу, насыщенную хлористым водородом, направляют в десорбер, в котором при нагревании выделяют хлористый водород в газовую фазу и направляют на синтез исходного трихлорсилана для процесса получения поликристаллического кремния.

Трихлорсилан из десорбера охлаждают и возвращают в абсорбер для извлечения нового количества хлористого водорода.

После абсорбции хлористого водорода из отходящей газовой фазы выделяют водород адсорбцией на активированном угле. Процесс адсорбции ведут при поддержании давления отходящей парогазовой смеси 7,2-7,5 ати.

В процессе адсорбции в газовую фазу выделяют очищенный от примесей хлорсиланов водород [выход водорода >95%], который под давлением поступает в испаритель для приготовления исходной парогазовой смеси для получения поликристаллического кремния.

Конденсат (1) тетрахлорида кремния и конденсат (2) трихлорсилана направляют на ректификацию для получения очищенного от примесей хлорсиланов тетрахлорида кремния и очищенного от примесей хлорсиланов трихлорсилана.

Трихлорсилан возвращают в испаритель на приготовление исходной парогазовой смеси для восстановления, а тетрахлорид кремния гидрируют водородом до получения трихлорсилана, который так же направляют в испаритель для получения поликристаллического кремния.

Восстановление проводят в реакторе с водоохлаждаемыми стенками с использованием для охлаждения воды с температурой на входе 90-130°C, а на выходе - 130-170°C. Воду, выходящую из реактора, используют для получения пара для обогрева кубов ректификационных колонн, сокращая тем самым расход электроэнергии на стадии ректификации.

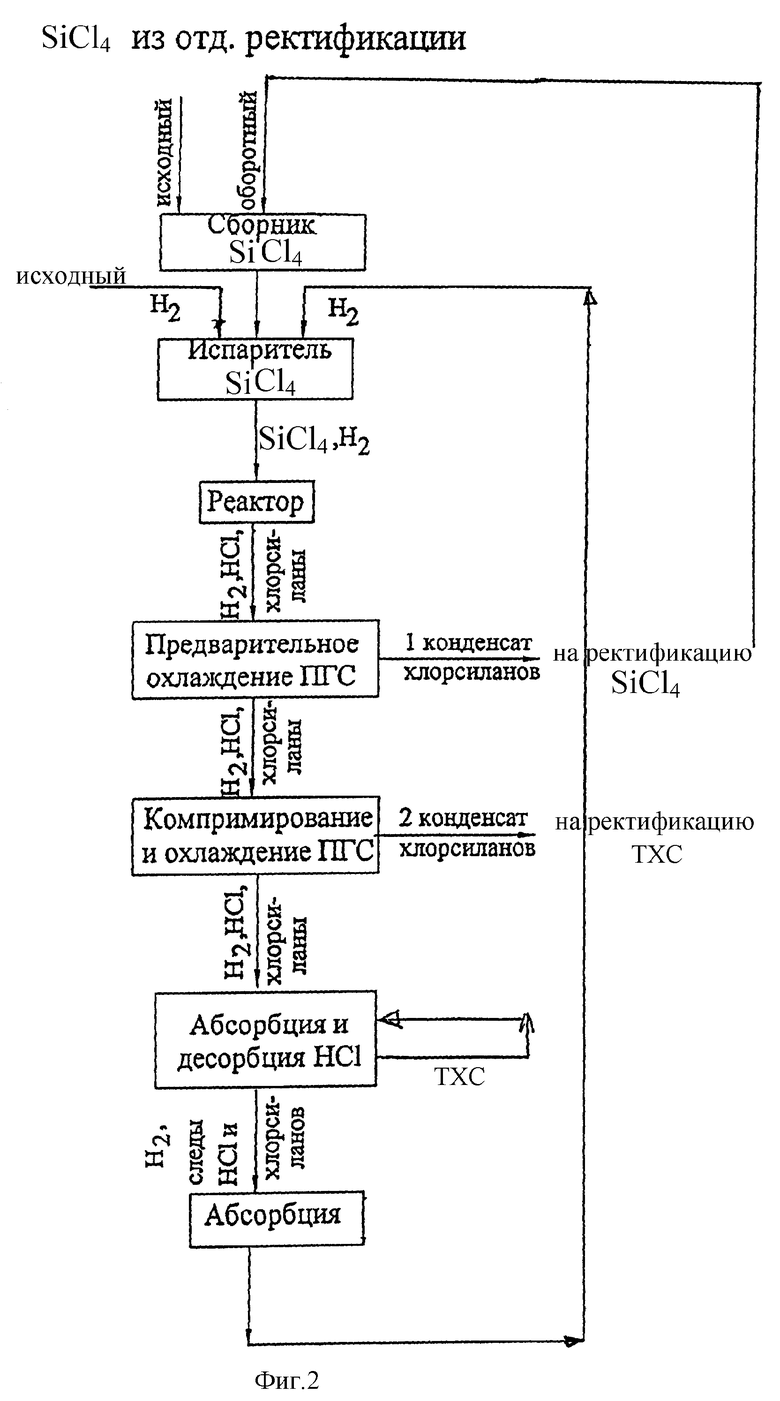

Тетрахлорид кремния после ректификации гидрируют водородом до получения трихлорсилана (фиг.2).

Для этого испаритель заполняют жидким тетрахлоридом кремния, через слой которого барботируют водород, поддерживая в испарителе температуру и давление, обеспечивающие получение исходной парогазовой смеси с мольным соотношением водорода и тетрахлорида кремния (1-3): 1. Полученную парогазовую смесь с заданным соотношением компонентов направляют в реактор для гидрирования.

Для повышения выхода трихлорсилана и возможности полного химического превращения тетрахлорида кремния в трихлорсилан процесс гидрирования ведут в замкнутом рециркуляционном контуре, создаваемом компримированием отходящей парогазовой смеси.

Тетрахлорид кремния выделяют конденсацией при температуре -5÷-10°C.

Полученный кондесат тетрахлорида кремния, содержащий некоторое количество трихлорсилана, направляют на разделение хлорсиланов ректификацией.

Очищенный тетрахлорид кремния возвращают в испаритель на приготовление исходной смеси для гидрирования.

После выделения тетрахлорида кремния отходящую парогазовую смесь, содержащую трихлорсилан, хлористый водород, водород, хлорсиланы, компримируют до давления 7,5-8,0 ати с получением конденсата трихлорсилана, содержащего некоторое количество других хлорсиланов. Конденсат трихлорсилана направляют на ректификацию. Полученный после ректификации трихлорсилан направляют в испаритель для приготовления исходной парогазовой смеси для получения поликристаллического кремния. Выход трихлорсилана -18-20%.

После выделения трихлорсилана из отходящей парогазовой смеси выделяют хлористый водород в абсорбере, заполненном охлажденным до температуры -45°C трихлорсиланом, при давлении 7,0-8,0 ати. Хлористый водород растворяется (поглощается) в трихлорсилане, после чего полученную жидкую фазу направляют в десорбер для извлечения хлористого водорода в газовую фазу при нагревании. Выход хлористого водорода ˜95%. Хлористый водород направляют на синтез исходного трихлорсилана для процесса водородного восстановления кремния. Трихлорсилан из десорбера возвращают в абсорбер.

После абсорбции хлористого водорода из отходящей парогазовой смеси выделяют водород адсорбцией на активированном угле.

В процессе адсорбции в газовую фазу выделяют очищенный от примесей хлорсиланов водород (˜98%), который возвращают в испаритель для приготовления исходной парогазовой смеси для гидрирования тетрахлорида кремния.

Пример

Парогазовую смесь (ПГС), содержащую трихлорсилан и водород, готовят в испарителе путем барботажа водорода через слой трихлорсилана. Водород в испаритель подают под давлением 7,0 ати. На выходе из испарителя значения температуры ПГС и давления поддерживают необходимыми для получения мольного отношения водорода к трихлорсилану 4:1.

Полученную парогазовую смесь восстанавливают в реакторе восстановления при температуре 1090-1100°C при давлении до 6,0 ати. В процессе восстановления кремний осаждается на кремниевых стержнях с образованием отходящей парогазовой смеси, содержащей 2,93 об.% HCl, 5,76 об.% тетрахлорида кремния, 12,85 об.% трихлорсилана и 78,35 об.% водорода. Отходящую из реактора парогазовую смесь дросселируют до давления 0,2-0,3 ати и охлаждают до температуры -45÷-47°C с получением жидкого конденсата, содержащего смесь преимущественно тетрахлорида кремния и трихлорсилана. В жидкий конденсат перешло основное количество тетрахлорида кремния (-90%) и частично трихлорсилан (-10%) от содержащихся в отходящей парогазовой смеси.

После преимущественного выделения тетрахлорида кремния из отходящей парогазовой смеси выделяют преимущественно трихлорсилан и частично другие хлорсиланы. Для этого парогазовую смесь после выделения тетрахлорида кремния компримируют до давления 7,5-8,0 ати и охлаждают до температуры, равной -45°C.

Отходящую газовую смесь, содержащую в основном хлористый водород и водород, направляют на разделение хлористого водорода и водорода. Для этого газовую смесь после выделения трихлорсилана под давлением 7,5-8,0 ати направляют в абсорбер, заполненный охлажденным трихлорсиланом. При прохождении газовой смеси через слой трихлорсилана происходит абсорбция хлористого водорода и его отделение от водорода и других хлорсиланов.

После насыщения трихлорсилана хлористым водородом его направляют в десорбер для выделения хлористого водорода десорбцией. Для этого насыщенный хлористым водородом трихлорсилан нагревают паром и выделяют в газовую фазу хлористый водород, а трихлорсилан возвращают в абсорбер. Полученный хлористый водород направляют на синтез исходного для процесса восстановления трихлорсилана.

Газовую смесь после абсорбции хлористого водорода, содержащую в основном водород и примеси хлорсиланов, под давлением 7,2-7,5 ати направляют в адсорбер, заполненный активированным углем, для выделения водорода. При прохождении через слой активированного угля в газовую фазу выделяют очищенный от примесей хлорсиланов водород (97%), который под давлением 7,0-7,5 ати направляют в испаритель для приготовления исходной парогазовой смеси трихлорсилана и водорода для процесса восстановления кремния.

Активированный уголь после насыщения хлорсиланами нагревают паром для удаления хлорсиланов, после чего охлаждают.

Конденсат тетрахлорида кремния и конденсат трихлорсилана направляют на ректификацию для получения очищенных тетрахлорида кремния и трихлорсилана.

Трихлорсилан направляют в испаритель для приготовления исходной парогазовой смеси для восстановления кремния.

Тетрахлорид кремния после ректификации направляют на гидрирование водородом до получения трихлорсилана.

Исходную для процесса гидрирования парогазовую смесь готовят следующим образом.

В испаритель, заполненный тетрахлоридом кремния, подают под давлением 7,0 ати водород. Барботирование осуществляют при поддержании в испарителе температуры и давления, необходимые для получения мольного отношения водорода к тетрахлориду кремния 2:1. Полученная парогазовая смесь поступает в реактор гидрирования, где при температуре 1250°C проходит реакция гидрирования:

SiCl4+Н2→SiHCl3+HCl

Процесс ведут в реакторе проточного типа при давлении 6,0 ати при непрерывном введении парогазовой смеси и отводе газообразных продуктов реакции. Образовавшиеся трихлорсилан и хлористый водород, а также непрореагировавшие тетрахлорид кремния и водород в виде отходящей газовой фазы выходят из реактора после дросселирования до давления 0,2-0,3 ати и поступают на разделение компонентов.

Для этого сначала конденсируют тетрахлорид кремния при температуре -10÷-20°C. Полученный конденсат тетрахлорида кремния после очистки ректификацией возвращают в испаритель для приготовления исходной парогазовой смеси для гидрирования. Оставшуюся после отделения тетрахлорида кремния парогазовую смесь компримируют до давления 7,9 ати и охлаждают до температуры, равной -45°C, при этом происходит конденсация трихлорсилана и других хлорсиланов, в том числе и остаточного тетрахлорида кремния. Кондесат смеси хлорсиланов разделяют ректификацией, при этом трихлорсилан направляют на приготовление исходной смеси для получения поликристаллического кремния, а тетрахлорид кремния возвращают в испаритель.

Оставшиеся в газовой фазе хлористый водород и водород разделяют так же, как разделяют их в цикле получения поликристаллического кремния, т.е. абсорбцией хлористого водорода охлажденным трихлорсиланом. Для этого газовую смесь под давлением 7,9 ати направляют в абсорбер, заполненный жидким трихлорсиланом. При прохождении газовой смеси через слой трихлорсилана при температуре, равной -45°C, происходит абсорбция хлористого водорода, а водород и незначительное количество хлорсиланов выходят из абсорбера.

Из насыщенного хлористым водородом трихлорсилана выделяют десорбцией хлористый водород нагреванием паром. Выделенный хлористый водород направляют в основное производство на получение трихлорсилана гидрохлорированием технического кремния.

Вышедший из абсорбера водород очищают адсорбцией на активированном угле. Для этого газовую смесь под давлением 7,9 ати направляют в адсорбер, активированный уголь поглощает примеси хлорсиланов, а очищенный водород под давлением 7,4 ати направляют в испаритель для приготовления исходной парогазовой смеси для гидрирования тетрахлорида кремния.

Степень превращения исходных компонентов в двух рециркуляционных контурах при осуществлении процессов в режиме химической рециркуляции составляет ˜97% при существенном снижении энергозатрат, снижении и упрощении схем, связанных с регенерацией и утилизацией образующихся в обоих контурах хлорсиланов (тетрахлорида кремния и трихлорсилана).

Таким образом заявленный способ получения поликристаллического кремния обеспечивает:

- высокий выход конечного продукта и его качество;

- полную рециркуляцию в процессе непрореагировавших соединений (водород, трихлорсилан, тетрахлорид кремния);

- практически полную утилизацию образующихся тетрахлорида кремния и хлористого водорода;

- сокращение энергозатрат;

- возможность использования одних и тех же приемов регенерации компонентов отходящих газовых фаз в двух рециркуляционных контурах, упрощающих аппаратурную схему процесса в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2342320C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2274602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2739312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1998 |

|

RU2136590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2475451C1 |

| Способ получения хлорсиланов из аморфного кремнезема для производства кремния высокой чистоты | 2017 |

|

RU2637690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2357923C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2674955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ПРОИЗВОДСТВЕ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2596775C1 |

Изобретение относится к способам получения поликристаллического кремния водородным восстановлением трихлорсилана по замкнутому технологическому циклу с регенерацией тетрахлорида кремния из отходящей газовой фазы гидрированием до получения трихлорсилана. Способ включает приготовление исходной парогазовой смеси в испарителе путем барботажа водорода через слой трихлорсилана при поддержании в испарителе постоянной температуры и давления, компримирование компонентов отходящей из реактора восстановления парогазовой смеси с созданием давления в замкнутой системе аппаратов, обеспечивающих рециркуляцию непрореагировавших трихлорсилана и водорода, фракционную конденсацию хлорсиланов и хлористого водорода, разделение ректификацией трихлорсилана и тетрахлорида кремния из продуктов конденсации, разделение газообразных компонентов хлористого водорода и водорода, синтез трихлорсилана из полученного тетрахлорида кремния и рециркуляцию синтезированного трихлорсилана на стадию приготовления парогазовой смеси для восстановления, при приготовлении исходной парогазовой смеси в испарителе поддерживают температуру и давление, соответствующие получению мольного отношения водорода и трихлорсилана (3,6-6,0):1, отходящую после восстановления трихлорсилана парогазовую смесь охлаждают до температуры -45÷-47°C с конденсацией основного количества тетрахлорида кремния, частично трихлорсилана и других хлорсиланов, компримирование отходящей парогазовой смеси после отделения конденсата тетрахлорида кремния ведут до давления 7,5÷8,0 ати при поддержании температуры -45÷-47°C с конденсацией основного количества трихлорсилана и других хлорсиланов, из полученного после ректификации тетрахлорида кремния гидрированием водородом получают трихлорсилан, процесс гидрирования ведут при приготовлении исходной смеси в испарителе путем барботажа водорода через слой тетрахлорида кремния при температуре и давлении, обеспечивающих получение мольного отношения водорода и тетрахлорида кремния (1-3):1, затем последовательно осуществляют разделение компонентов отходящей после гидрирования парогазовой смеси, сначала конденсируют тетрахлорид кремния и возвращают его на стадию приготовления исходной смеси для гидрирования, затем парогазовую смесь компримируют, выделяют трихлорсилан конденсацией и возвращают на стадию приготовления исходной смеси для водородного восстановления поликристаллического кремния; хлористый водород выделяют абсорбцией трихлорсиланом и направляют на получение трихлорсилана, а водород выделяют адсорбцией на активированном угле и возвращают на приготовление исходной смеси для гидрирования тетрахлорида кремния водородом, гидрирование и разделение компонентов отходящей после гидрирования парогазовой смеси проводят в едином рециркуляционном контуре, для создания которого исходный и регенерированный тетрахлорид кремния, исходный и регенерированный водород направляют в испаритель под давлением, создаваемым в системе аппаратов компримированием отходящей после гидрирования парогазовой смеси. Результат изобретения: сокращение энергозатрат, снижение себестоимости поликристаллического кремния. 3 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1998 |

|

RU2136590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ПО ЗАМКНУТОМУ ТЕХНОЛОГИЧЕСКОМУ ЦИКЛУ | 1997 |

|

RU2122971C1 |

| US 5284640 A, 08.02.1994 | |||

| US 3091517 A, 28.05.1963 | |||

| DE 3139705 A, 21.04.1983. | |||

Авторы

Даты

2006-06-20—Публикация

2004-08-16—Подача