Изобретение относится к электротехнической промышленности и может быть использовано в производстве газоразрядных источников света высокого давления.

В настоящее время в производстве газоразрядных источников света высокого давления с рабочей температурой катода ~1700-1950 К (например, ламп ДРЛ) в качестве катодного покрытия применяется оксид иттрия (Y2O3), обладающий высокой стойкостью к термическому испарению (Фоменко B.C. Эмиссионные свойства материалов. Справочник. Киев, Наукова думка. 1981, с.163, 174).

Недостатком известного решения являются низкие эмиссионные свойства катодного покрытия: при 1900 К эффективная работа выхода электрона из Y2O3 составляет φэф ~3,5 эВ.

Технический результат заключается в получении оксидного термоэмиссионного материала, сочетающего в себе высокую стойкость к термическому испарению с рабочей температурой катода ~1700-1950 К.

Сущность изобретения заключается в том, что материал эмиссионного покрытия катодов электронно-ионных приборов содержит оксид кальция и или оксид иттрия, или оксид иттербия, или оксид скандия при следующем соотношении компонентов (мол.%): оксид кальция - 50-51, оксид иттрия, или оксид иттербия, или оксид скандия - 50-49.

Изменение указанного мольного соотношения оксида кальция с одним из оксидов редкоземельного металла: или оксид иттрия (СаО:Y2O3), или оксид иттербия (СаО:Yb2O3), или оксид скандия(СаО:Sc2O3), приводит к увеличению работы выхода сложного оксида и уменьшению стойкости к термическому испарению.

Способ получения материала эмиссионного покрытия катодов электронно-ионных приборов осуществляют следующим образом.

Синтез твердых растворов, осуществлявшийся способом совместного осаждения металлов, включает следующие этапы:

1. Совместное осаждение ионов Са2+ и одного из ионов РЗЭ: Y3+, Yb3+, Sc3+ - осуществлялось из смеси водных растворов их хлоридов, взятых в определенном соотношении, добавлением к ней двойного избытка осадителя - водного раствора оксалата аммония (NH4)2C2O4.

Выпавший осадок продукта совместного осаждения отфильтровывался, промывался на фильтре слабым водным раствором щавелевой кислоты и высушивался на воздухе при комнатной температуре ~12 ч.

Воздушно-сухой осадок растирался в алундовой ступке до мелкодисперсного состояния; из порошка прессовались компакты: ⌀25 мм, h=2-3 мм, Рпресс.=50 кг/см2.

2. Утильный обжиг компактов продукта совместного осаждения проводился на воздухе в силитовой печи при 1500-1550 К в течение 2,0-2,5 часов, после чего они вынимались горячими и остывали до комнатной температуры в эксикаторе с фосфорным ангидридом (Р4O10). Остывшие компакты вновь измельчались в ступке.

3. Окончательный обжиг, в ходе которого полностью завершается синтез материала и удаляется примесь углерода, осуществляется в печи СШВЛ при 1900-1950 К, ~20-25 мин. Для окончательного обжига из порошка, полученного в результате утильного обжига, прессовались таблетки (⌀10 мм, h=1-2 мм, Рпресс.=100 кг/см2) и помещались в засыпку, химический состав которой аналогичен составу таблетки, находящуюся в молибденовой ампуле, внутренняя поверхность которой футерована ниобиевой фольгой, причем засыпки берется столько, чтобы внутренний свободный объем ампулы после завинчивания крышки был минимален. По окончании обжига материал остывал вместе с печью до комнатной температуры.

Режим окончательного обжига подбирается таким образом, чтобы не допустить оплавления таблеток.

4. Идентификация синтезированного материала химическим и дифрактометрическим методами.

5. Синтезированный материал растирался в алундовой ступке, просеивался через капроновое сито (500 меш/см2), смешивался со связующим (бутилметакрилатом) и наносился на катод методом окунания.

Пример 1. К смеси водных растворов 100 мл хлорида кальция (СаСl2, 0,2 М) и 57 мл хлорида иттрия (YCl3, 0,73 М) по каплям добавлялся двойной избыток осадителя - 400 мл водного раствора оксалата аммония ((NH4)2C2O4, 0,3 М) при постоянном перемешивании реакционной смеси на магнитной мешалке. Выпавший осадок продукта совместного осаждения сразу же отделялся от маточного раствора фильтрованием, промывался слабым раствором щавелевой кислоты (pHр-ра ~4), высушивался на воздухе до комнатной температуры, растирался в алундовой ступке и компактировался. Компакты (⌀25 мм, h=2-3 мм, Рпресс.=50 кг/см2) прокаливались на воздухе при 1500-1550 К, 2-2,5 ч, затем горячий алундовый тигель с компактами извлекался из печи и остывал в эксикаторе, заполненном фосфорным ангидридом (Р4O10), до комнатной температуры. Остывшие компакты измельчались в алундовой ступке. Из порошка прессовались плотные таблетки ⌀10 мм, h=1-2 мм, Рпресс.=100 кг/см2. Прессовки помещались в толстостенную молибденовую ампулу с завинчивающейся крышкой, внутренний объем которой футерован ниобиевой фольгой, в находящуюся там засыпку, состоящую из 50 мол.% оксида кальция (СаО), предварительно высушенного при 480 К, и из 50 мол.% оксида иттрия Y2О3, предварительно прокаленного при 1300 К, 1 ч. Закрытая ампула помещалась в печь СШВЛ, которую откачивали до р=10-3 мм рт.ст., нагревали до 1900-1950 К и выдерживали при этой температуре 20-25 мин. До комнатной температуры образец остывал вместе с печью. Остывшие таблетки растирались в алундовой ступке, порошок просеивался через капроновое сито (500 меш/см2), смешивался с бутилметакрилатом (БМК) и наносился на вольфрамовый (W) катод.

Пример 2. К смеси водных растворов 100 мл хлорида кальция (СаСl2, 0,2 М) и 53,5 мл хлорида иттербия (YbCl3, 0,75 М) при постоянном перемешивании на магнитной мешалке по каплям добавлялся двойной избыток осадителя - 400 мл водного раствора оксалата аммония ((NH4)2C2O4, 0,3 М). Далее все как в примере 1. Состав засыпки - 50 мол.% оксида кальция (СаО), 50 мол.% оксида иттербия (Yb2O3).

Пример 3. К смеси водных растворов 100 мл хлорида кальция (CaCl3, 0,2 М) и 50 мл хлорида скандия (ScCl3, 0,8 М) при постоянном перемешивании на магнитной мешалке по каплям добавлялось 400 мл водного раствора оксалата аммония ((NH4)2C2O4, 0,3 М). Далее все как в примере 1. Состав засыпки - 50 мол.% оксида кальция (СаО) и 50 мол.% оксида скандия (Sс2O3).

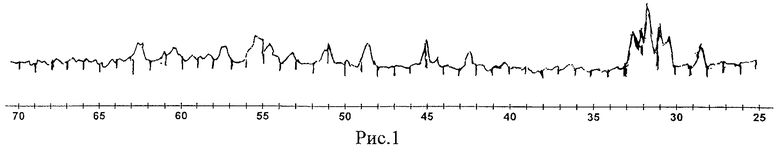

Химическим и дифрактометрическим методами установлено, что вещества, полученные в примерах 1-3, являются эквимолярными твердыми растворами оксидов кальция и иттрия (СаО:Y2O3), оксидов кальция и иттербия (СаО:Yb2O3), оксидов кальция и скандия (СаO:Sс2O3) без примесей индивидуальных оксидов. В качестве примера на рис.1 приводится дифрактограмма твердого раствора СаО:Y2О3, снятая при комнатной температуре, ДРОН-2, СuKα отфильтрованное излучение.

Для изучения температурной зависимости величины удельного объемного электрического сопротивления ρV=f(T) синтезированных твердых растворов были получены плотные керамики на их основе. Спекание керамик осуществлялось в ходе окончательного обжига. В этом случае увеличивалось давление прессования таблеток (Рпресс.=150 кг/см2), температура в печи СШВЛ (до 1950-1980 К) и время выдержки в ней (до 40-60 мин).

Дифрактограммы каждого из синтезированных твердых растворов и керамики на его основе аналогичны, т.е. спекание в указанных условиях не приводит к изменению фазового состава и структуры материала, что позволяет исследовать температурную зависимость его удельного объемного электрического сопротивления (ρV=f(T)).

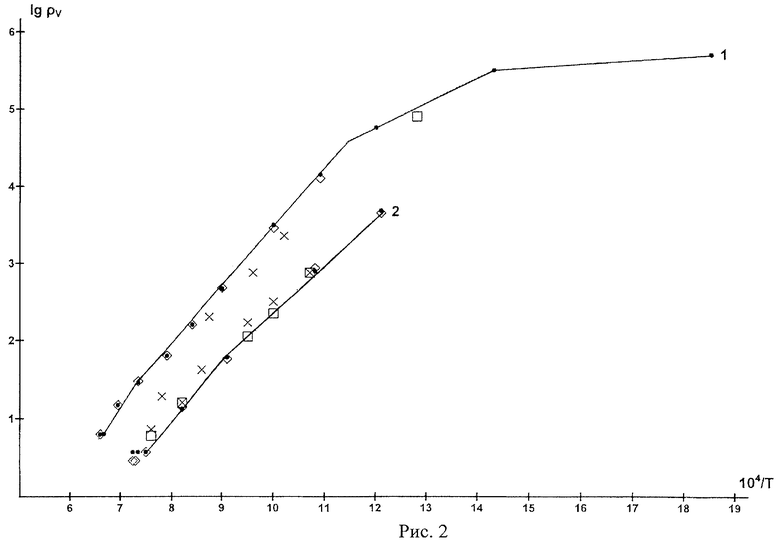

В таблицах 1, 2 и на рис.2 приводятся результаты измерений на воздухе на постоянном (=) и переменном (~1500 Гц) токах в режимах нагревания (● - на постоянном (=) и ◇ -на переменном (~) токе) и охлаждения (□ - на постоянном (=) и × - на переменном (~) токе) зависимости ρV=f(T-1) твердых растворов СаО:Y2О3 и СаO:Yb2О3, из которых следует, что в рассмотренных температурных интервалах твердые растворы являются полупроводниками с отрицательными температурными коэффициентами электросопротивления, не претерпевающими фазовых или химических изменений (близость значений ρV, полученных в процессах нагревания и охлаждения образца), основной вклад в общую проводимость которых вносит ее электронная составляющая (практическое совпадение значений ρV, измеренных на постоянном и переменном токах).

Установлено, что в рассмотренных температурных интервалах твердые растворы CaO:Y2O3, СаО:Yb2O3 и CaO:Sc2O3 являются полупроводниками р-типа. В то же время известно [4], что в качестве термоэмиттеров могут использоваться полупроводники, обладающие n-типом проводимости с отрицательным температурным коэффициентом электросопротивления.

Из рис.2 и табл.1, 2 следует, что нагревание на воздухе (р(O2)=0,21 атм) твердых растворов СаО:Y2О3 и СаО:Yb2О3 до 1525 и 1380 К соответственно не приводит к изменению их типа проводимости, хотя уже на воздухе начинается р-n переход с ~1215 К у СаО:Y2О3 и с ~1145 К у СаО:Yb2О3 (увеличение тангенса угла наклона соответствующего участка ломаной прямой зависимости ρV=f(T-1) с положительным направлением оси абсцисс).

По оценочным расчетам, подтвержденным в ходе экспериментального определения величины работы выхода твердых растворов, для изменения их типа проводимости необходим нагрев в вакууме 10-3 атм (р(O2)=10-4 атм) при 1300-1350 К.

Экспериментально определенная эффективная работа выхода синтезированных твердых растворов определяется следующими выражениями:

для CaO:Yb2O3 φэф=1,4±0,2+4,0·10-4T, эВ,

для CaO:Y2O3 φэф=1,6±0,2+4,0·10-4T, эВ,

для CaO:Sc2O3 φэф=1,4±0,2+4,0·10-4T, эВ,

т.е. соизмерима с эффективной работой выхода для Ba2CaWO6, у которого φэф ~2,4 эВ при 1100 К по данным [1].

Сравнительно невысокая работа выхода для безбариевых катодов требует дополнительных исследований.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ СОДЕРЖАНИЯ ГАЛЛИЯ В СЦИНТИЛЛЯТОРАХ НА ОСНОВЕ ГАДОЛИНИЙ-ГАЛЛИЕВЫХ ГРАНАТОВ | 2016 |

|

RU2670865C2 |

| Керамический электропроводный материал на основе диоксида циркония | 1981 |

|

SU990063A1 |

| ТЕРМОРЕЗИСТИВНЫЙ МАТЕРИАЛ | 1999 |

|

RU2154868C1 |

| СЛОЖНЫЙ ТАНТАЛАТ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2438983C2 |

| Высокопрочный термически неупрочняемый алюминиевый сплав и способ его изготовления | 2015 |

|

RU2636781C2 |

| СПОСОБ ОТДЕЛЕНИЯ ИТТРИЯ И ИТТЕРБИЯ ОТ ПРИМЕСЕЙ ТИТАНА | 2019 |

|

RU2713766C1 |

| ОКСИД ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2442752C2 |

| Мембрана твердого электролита для твердооксидных топливных элементов | 2023 |

|

RU2825425C2 |

| ОГНЕСТОЙКИЙ ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2022 |

|

RU2809612C2 |

| Способ получения нанокристаллического сложного оксида иттрия | 2023 |

|

RU2819497C1 |

Изобретение относится к электротехнической промышленности и может быть использовано в производстве газоразрядных источников света высокого давления. Материал эмиссионного покрытия катодов содержит оксид кальция и оксид иттрия, или оксид иттербия, или оксид скандия при следующем соотношении компонентов (мол.%): оксид кальция - 50-51, оксид иттрия, или оксид иттербия, или оксид скандия - 50-49. Технический результат- повышение стойкости к термическому испарению с рабочей температурой катода ~1700-1950 К. 2 табл., 2 ил.

Материал эмиссионного покрытия катодов электронно-ионных приборов, заключающийся в том, что его состав содержит оксид кальция и оксид иттрия, или оксид иттербия, или оксид скандия при следующем соотношении компонентов, мол.%:

| Обзоры по электронной технике, Серия 1, Электроника СВЧ, вып.14 (1154) | |||

| - М.: ЦНИИ «Электроника», 1985, с.22-28 | |||

| Суспензия для покрытия катодов | 1980 |

|

SU943915A1 |

| Защитное покрытие электрода плазмотрона | 1988 |

|

SU1622348A1 |

| JP 08315727 A, 29.11.1996 | |||

| СВЯЗУЮЩЕЕ ДЛЯ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ СУСПЕНЗИИ | 0 |

|

SU395157A1 |

| Автоматическая линия сборки карданных валов | 1974 |

|

SU516503A1 |

| Привод транспортного средства | 1985 |

|

SU1232512A1 |

| JP 9102272 A, 15.04.1997. | |||

Авторы

Даты

2012-09-27—Публикация

2011-03-14—Подача