Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении из трубной заготовки путем гибки отводов для нужд котельного и газового хозяйства и змеевиков различных теплообменных аппаратов.

Известен способ изготовления отводов путем изгиба трубной заготовки в результате поворота одного сечения заготовки относительно другого (Романовский "Справочник по холодной штамповке, 1971 г., стр. 432).

Недостаток способа в разрушении заготовки по выпуклой поверхности или потере устойчивости по вогнутой поверхности при гибе по радиусу меньше предельно допустимого, что ухудшает качество изделий.

Известен способ изготовления крутоизогнутых тонкостенных патрубков путем ступенчатого смещения одного плоского сечения заготовки относительно соседнего изгиба под определенным углом с последующей калибровкой поперечного сечения заготовки (а.с. СССР N 674312, кл. B 21 D 9/00 за 1977 г.).

Недостаток способа состоит в том, что в результате ступенчатого смещения и изгиба образуется огранка трубы, приводящая к разностенности, которую невозможно убрать калибровкой (давлением резины на внутреннюю поверхность патрубка), что ухудшает качество изделия.

Наиболее близким по технической сущности и достигаемому положительному эффекту (прототипом) является способ изготовления змеевиков и отводов (а.с. СССР N 1581412, кл. B 21 D 11/02, 1990 г.).

Способ включает гибку заготовки силами, воздействующими в поперечном и продольном направлениях, и осуществляется в два этапа: сначала заготовке придают волнообразную форму с сопрягаемыми радиусами больше расчетного, затем ее догибают до расчетного радиуса.

Недостаток способа состоит в том, что, несмотря на ступенчатую деформацию изгиба заготовки различными радиусами, утонение в вершине отвода доходит до 15%, что ухудшает качество изделия, а необходимость предварительного подогрева заготовки до 1000-1100oC с заполнением ее смесью песка и жидкого стекла удорожает отвод. Технической задачей изобретения является улучшение качества изделия за счет снижения разностенности трубной заготовки.

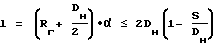

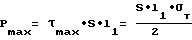

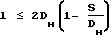

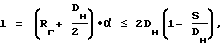

Указанная задача достигается тем, что трубная заготовка подвергается гибу поперечными силами, перпендикулярными к ее оси, а расстояние между линиями действия соседних сил, направленных навстречу друг другу, выбирается исходя из соотношения , (1)

, (1)

где l - расстояние между линиями действия соседних сил, направленных навстречу друг другу, мм;

Rг - радиус гиба трубной заготовки, мм;

Dн - наружный диаметр трубной заготовки, мм;

α - суммарный угол двух гибов трубной заготовки на участке между линиями действия соседних сил, направленных навстречу друг другу, причем α = 2α1; (2)

α1 - численное значение угла одного гиба, исчисляемого в радианах, толщина стенки поперечного сечения трубной заготовки, мм.

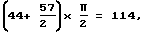

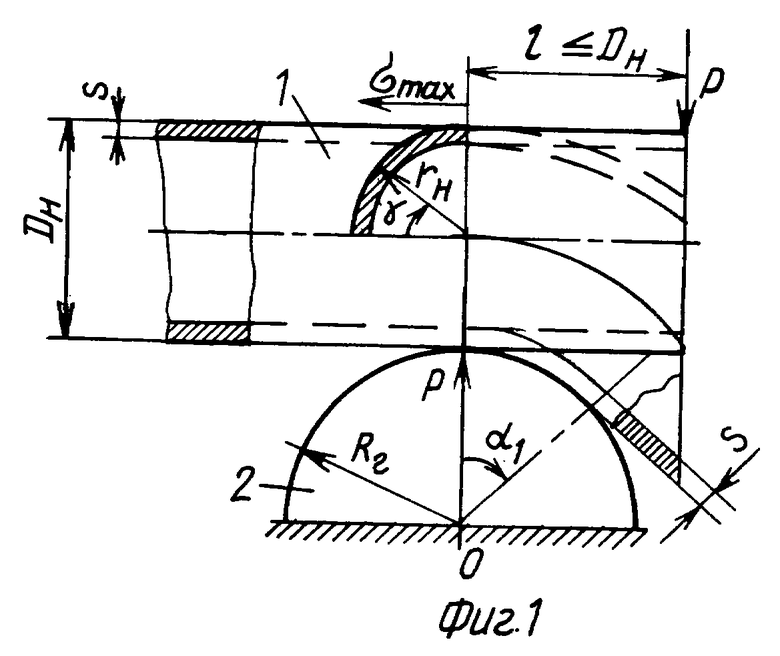

На фиг. 1 изображена схема гиба трубной заготовки на один радиус гиба и угол α1.

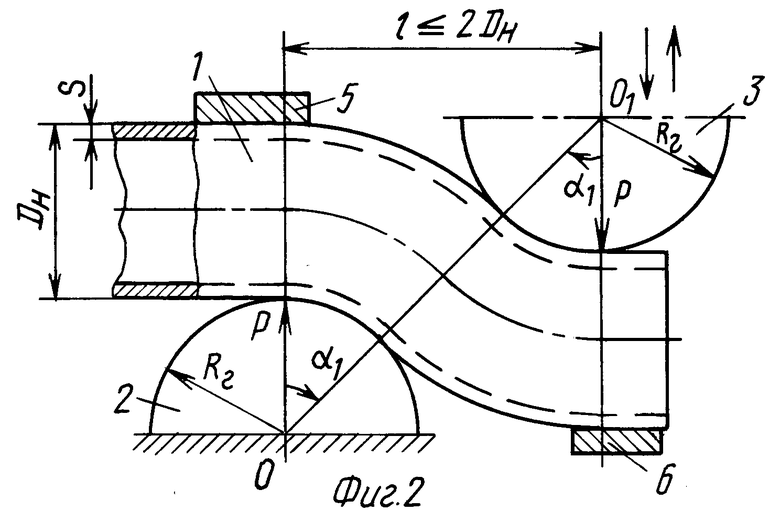

На фиг. 2 изображена схема гиба трубной заготовки на два радиуса Rг и угол α = 2α1.

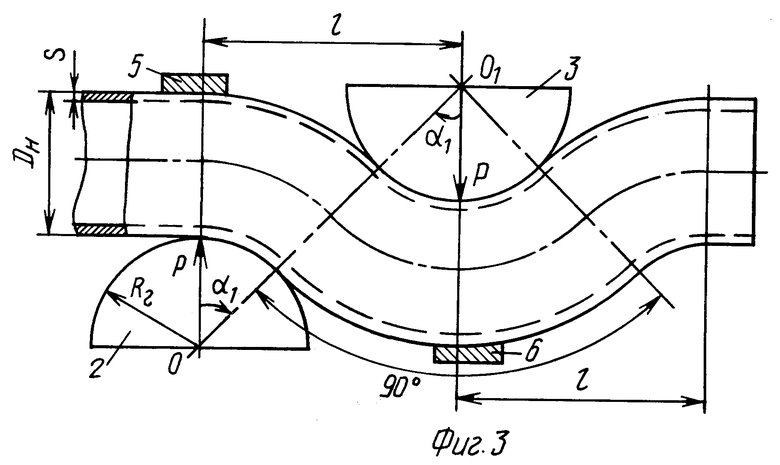

На фиг. 3 изображены схема гиба трубной заготовки на два радиуса гиба Rг, угол α = 2α1, получение змеевика и отводов по предлагаемому способу.

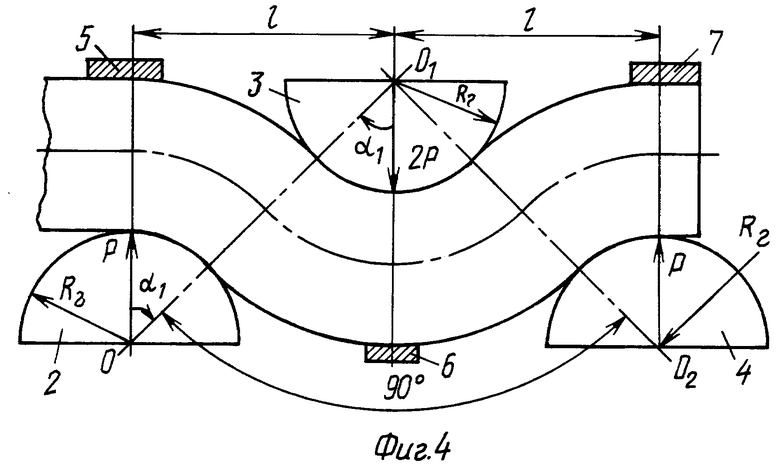

На фиг. 4 изображены схема гиба трубной заготовки не более чем на два радиуса гиба одновременно, получение змеевика и отводов по предлагаемому способу.

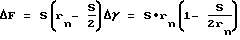

Для вывода условия отсутствия разностенности заготовки воспользуемся фиг. 1. Нормальная реакция от действия силы P ΔN = σα•ΔF (3), где σα = σmaxsinγ. (4)

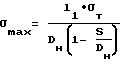

Нормальное напряжение в рассматриваемом сечении (под углом к нейтральному слою) . (5)

. (5)

Рассматриваемая площадь сечения тогда . (6)

. (6)

Результирующая сила: (7).

(7).

По теории Треска-Сен-Венана при одноосном напряженном состоянии (Еленев С.А. "Холодная штамповка", изд. Москва, Высшая школа, 1981 г., стр. 18, 19):  , (8)

, (8)

где σmax - максимальное касательное напряжение;

σт - предел текучести материала при сдвиге, а главное напряжение.

При условиях (8) не будет происходить пластической деформации растяжения (сжатия), а будет происходить пластическая деформация сдвига наружных волокон заготовки.

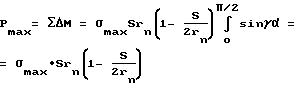

Максимальная результирующая сила от касательных напряжений . (9)

. (9)

Приравниваем результирующую силу по формуле 5 к той же силе по формуле 8: , (10)

, (10)

откуда  , (11)

, (11)

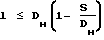

т.е. при  (12)

(12)

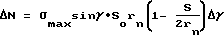

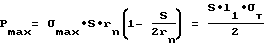

соответственно σmax< σт для одного гиба - условие теории Треска-Сен-Венана выполнено, а следовательно, заготовка будет испытывать пластическую деформацию сдвига, т.е. без утонения (утолщения) стенок трубной заготовки. При одновременном выполнении двух гибов (фиг. 2) . (13)

. (13)

Так как отношение S/Dн составляет для тонкостенных труб порядка нескольких процентов (например, труба диаметром 109х4,5 - 4,5 х 100 % = 4,19%), то для практических целей можно считать l ≤ 2Dн. (14)

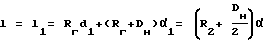

При отсутствии пластической деформации растяжения-сжатия в наружных волокнах трубной заготовки ее длина должна оставаться неизменной (присутствует деформация сдвига). При одновременном выполнении двух гибов радиусом 2π/360° суммарный угол α = 2α1 (фиг. 2), , (15)

, (15)

l1 - длина заготовки после двух гибов на суммарный угол α = 2α1.

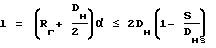

Подставляя значение из формулы 15 в формулу 13, получаем , (16)

, (16)

т. е. при данном условии будет отсутствовать разнотолщинность стенок трубной заготовки - следствие пластической деформации, а не растяжения - сжатия.

Пример (фиг. 3): изготовление змеевика для отводов с углом 90o в два приема, сначала трубная заготовки 1 двумя пуансонами 2 и 3 одновременно гнется на два полуотвода с углами гиба α1= 45°, затем пуансоны 2 и 3 расходятся, заготовка 1 продвигается на шаг, равный l, и одновременно поворачивается вокруг своей оси на 180o, затем снова происходит одновременный двойной гиб на два полуотвода с углами гиба α1= 45° (α = 2•45 = 90°).

В результате получается змеевик, состоящий из одного отвода с углом 90o и двух полуотводов с углами гиба по 45o. Далее цикл повторяется, полученный змеевик разрезается на отводы с углом 90o.

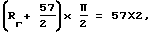

На опытной установке изготовлены змеевик, а затем отводы из трубы ⊘ 57х3,5 мм ГОСТ 8734-75,  .

.

По формуле 14 l ≤ 2D ≤ 57х2 = 114 мм.

По формуле 16 определяем радиус гиба:

откуда Rг = 44 мм, подставляя в формулу 14, и проверяем: т.е. 114 = 114,

т.е. 114 = 114,

формула справедлива.

После разрезки змеевика на отводы с углом 90o были получены следующие результаты: разностенность отводов из одной трубной заготовки составила менее 4% (по ГОСТ 8734-75 допуск на толщину стенки трубной заготовки, равную 1-5 мм, составляет ± 10%).

Овальность диаметра поперечного сечения трубной заготовки составила менее 5%.

По ОСТ 108.030.40-79:

при Rг > 2Dн - овальность 8-12%,

Rг < 2Dн - овальность меньше 20%.

На фиг. 4 показано изготовление змеевиков и отводов с углом 90o за один прием с шагом сдвига трубной заготовки, равным 2l. В результате существующей конструкции поперечные сечения пуансонов 2, 3, 4 выполнены по части наружного диаметра трубной заготовки Dн, также как и упоров 5, 6, 7, расположенных напротив пуансонов 2, 3, 4.

Изготовление змеевиков и отводов по предлагаемому способу имеет следующие преимущества:

а) получение змеевиков и отводов с минимальной разностенностью улучшает качество изделия, а следовательно, повышает надежность и долговечность теплообменных аппаратов, тепловых и газовых сетей;

б) использование холодной пластической деформации сдвига при изготовлении змеевиков и отвода снижает себестоимость и повышает производительность труда, так как не требуется дополнительная энергия и время на подогрев заготовки;

в) предлагаемый способ имеет расширенную область применения:

так, при изготовлении отводов с помощью нагрева заготовки токами высокой частоты имеет свои пределы S/Dн = 0,03 - 0,06, Rг ≥ 1,5 Dн, низкую производительность 0,2-0,4 мм/сек, высокую себестоимость, утолщает стенки заготовки; гибка в штампах S/Dн ≥ 0,06 Rг ≥ (2-3) Dн; применение внутренних оправок или дополнительно растягивающих усилий увеличивает утонение стенок на 20-50% (Аверкиев Ю. А., Аверкиев А.Ю. Технология холодной штамповки, Москва, Машиностроение, 1989 г., стр. 110-114).

В предлагаемом способе Rг < Dн, разностенность и овальность меньше 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

| Линейка валкового прошивного стана | 2017 |

|

RU2671022C1 |

| СПОСОБ ГИБКИ ЗМЕЕВИКОВ | 1991 |

|

RU2014926C1 |

| Способ изготовления змеевиков и отводов | 1987 |

|

SU1581412A1 |

| Способ изготовления теплообменника | 1990 |

|

SU1765678A1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 1992 |

|

RU2008117C1 |

Изобретение относится к обработке металлов давлением, в частности к способу изготовления отводов и змеевиков из трубной заготовки путем ее гибки силами, воздействующими в поперечном и продольном направлениях. Трубная заготовка подвергается гибу поперечными силами, перпендикулярными к ее оси. Определенный выбор расстояния между линиями действия соседних сил, направленных навстречу друг другу, позволяет снизить разностенность и овальность до значений меньше 5% и отказаться от предварительного нагрева заготовки до высокой температуры с использованием песка и жидкого стекла. 4 ил.

Способ изготовления змеевиков и отводов, включающий гибку трубной заготовки поперечными силами, направленными навстречу друг другу и перпендикулярным к ее оси, отличающийся тем, что расстояние между линиями действия соседних сил, направленных навстречу друг другу выбирают из соотношения

где l - расстояние между линиями действия соседних сил, направленных навстречу друг другу, мм;

Rг - радиус гиба трубной заготовки, мм,

Dн - наружный диаметр трубной заготовки, мм;

α = 2α1 - суммарный угол двух гибов трубной заготовки между линиями действия соседних сил, направленных навстречу друг другу;

α1 - численное значение угла одного гиба, исчисляемого в радианах;

S - толщина стенки поперечного сечения трубной заготовки, мм.

| Способ изготовления змеевиков и отводов | 1987 |

|

SU1581412A1 |

| Способ изготовления крутоизогнутых тонкостенных патрубков | 1977 |

|

SU674812A1 |

| Гнутый профиль и способ его производства | 1990 |

|

SU1726086A1 |

| Станок для образования гофров на трубных заготовках | 1969 |

|

SU413716A1 |

| FR 2000098 A, 29.08.1969 | |||

| US 3503237, 31.03.1970 | |||

| FR 2894777 A, 13.07.1976. | |||

Авторы

Даты

2000-05-27—Публикация

1998-11-20—Подача