Изобретение относится к металлургии, а именно к непрерывной разливке с деформацией заготовок.

Известно устройство для получения непрерывнолитых деформированных заготовок [Патент 2147483 RU. Устройство для получения непрерывнолитых деформированных заготовок /В.В.Стулов, В.И.Одиноков. Опубл.20.04.2000. Бюл. 11], содержащее сборный вертикальный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок, при этом каждая из рабочих стенок первой пары выполнена с расширенным верхним и вертикальным нижним участками рабочей поверхности, два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, соединенных с первой парой рабочих стенок, два нажимных приспособления, соединенных со второй парой рабочих стенок, совершающих возвратно-поступательные движения, смещенные к первой паре рабочих стенок, каждая рабочая стенка первой пары установлена в своем суппорте, нажимное приспособление содержит подшипник, выполненный с горизонтальными канавками с установленными в них шариками, в нижней части каждой рабочей стенки второй пары расположено приводное приспособление, связанное с двумя эксцентриковыми параллельными валами, а в верхней части каждого суппорта расположен дополнительный эксцентриковый вал.

Недостаток известного устройства заключается в том, что отсутствие сведений о связи приводного приспособления с двумя эксцентриковыми параллельными горизонтальными валами не позволяет реализовать устройство на практике.

Технический результат, получаемый при осуществлении заявляемого устройства заключается в повышении надежности его работы, расширении возможностей его работы и уменьшении затрат времени на подготовку его к работе при разливке различных металлов.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: сборный вертикальный кристаллизатор, состоящий из четырех расположенных попарно продольных рабочих стенок; каждая из рабочих стенок первой пары выполнена с расширенным верхним и вертикальным нижним участками рабочей поверхности; два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, соединенных с первой парой рабочих стенок; два нажимных приспособления, соединенных со второй парой рабочих стенок, совершающих возвратно-поступательные движения, смещенные к первой паре рабочих стенок; каждая рабочая стенка первой пары установлена в своем суппорте; нажимное приспособление содержит подшипник, выполненный с горизонтальными канавками с установленными в них шариками; в нижней части каждой рабочей стенки второй пары расположено приводное приспособление, связанное с двумя эксцентриковыми параллельными горизонтальными валами; в верхней части каждого суппорта расположен дополнительный эксцентриковый вал.

Отличительные признаки: на поверхности параллельных горизонтальных валов изготовлены шлицы; втулка с эксцентрично расположенным отверстием, на поверхности которого также изготовлены шлицы; втулки устанавливаются на каждый вал с двух сторон относительно суппорта; на наружной поверхности каждой втулки устанавливается подшипник; на поверхности подшипника закрепляется кольцо с тягой; кольцо с внутренней стороны имеет буртики и выполнено разборным из двух половин; эксцентричность отверстия во втулке "e", диаметр вала "D1" и наружный диаметр втулки "D2" связаны следующими соотношениями D1/D2= 0,5÷0,75; 2е/(D2-D1)=0,07÷0,15.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Изготовление на поверхности горизонтальных валов шлицов позволяет осуществить взаимосвязь с ними.

Наличие втулки с эксцентрично расположенным отверстием, на поверхности которого изготовлены шлицы позволяет осуществить связь с валом с передачей вращения на втулку.

Установление втулок на каждый вал с двух сторон относительно суппорта позволяет организовать возвратно-поступательные движения рабочих стенок второй пары.

Установление на наружной поверхности каждой втулки подшипника исключает износ этой поверхности и обеспечивает стабильность процесса движения рабочих стенок второй пары.

Закрепление на поверхности подшипника кольца с тягой позволяет организовать взаимосвязь с рабочими стенками второй пары и обеспечить их привод.

Выполнение с внутренней стороны кольца буртиков исключает его смещение по поверхности подшипника и обеспечивает заданную настройку устройства.

Выполнение кольца разборным из двух половин обеспечивает возможность его закрепления на поверхности подшипника и уменьшает затраты времени на устранение неисправностей с разработкой устройства.

Уменьшение соотношения D1/D2<0,5 (где D1 - диаметр вала, D2 - наружный диаметр втулки) приводит к нерациональному увеличению наружного диаметра втулки относительно спроектированного диаметра вала.

Увеличение соотношения D1/D2>0,75 затрудняет изготовление отверстия во втулке с заданной эксцентричностью "e".

Уменьшение соотношения 2e/(D2-D1)<0,07 (где "e" - эксцентричность отверстия во втулке) приводит к недостаточной производительности устройства и возможности переохлаждения металла в кристаллизаторе с деформацией валов.

Увеличение соотношения 2e/(D2-D1)>0,15 не обеспечивает заданного качества поверхности заготовки с возможностью обрыва заготовки по причине недостаточной толщины корочки.

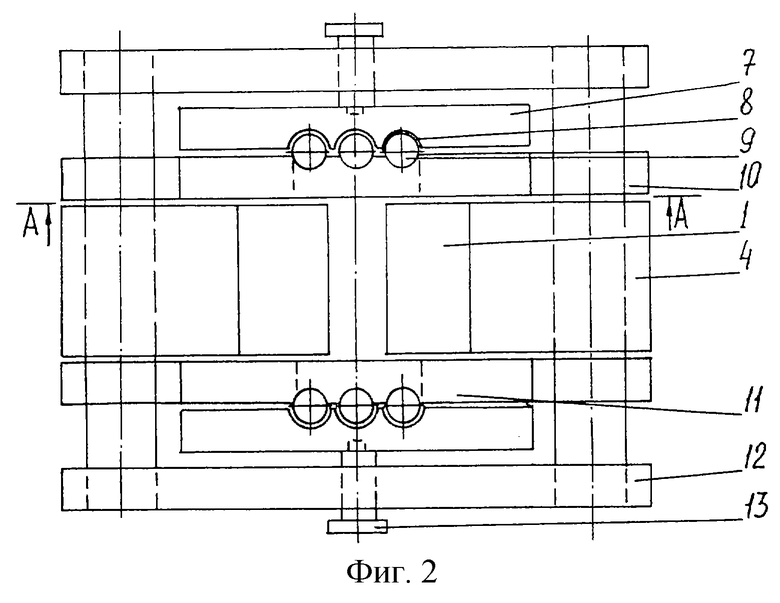

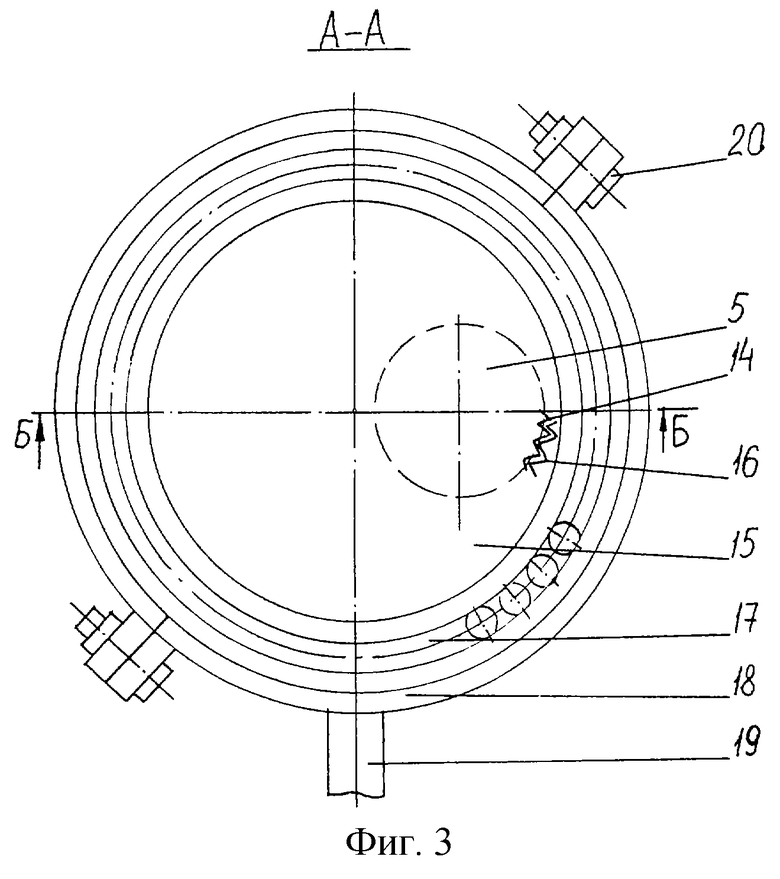

На фиг. 1 и 2 приведен внешний вид устройства для получения непрерывнолитых деформированных заготовок.

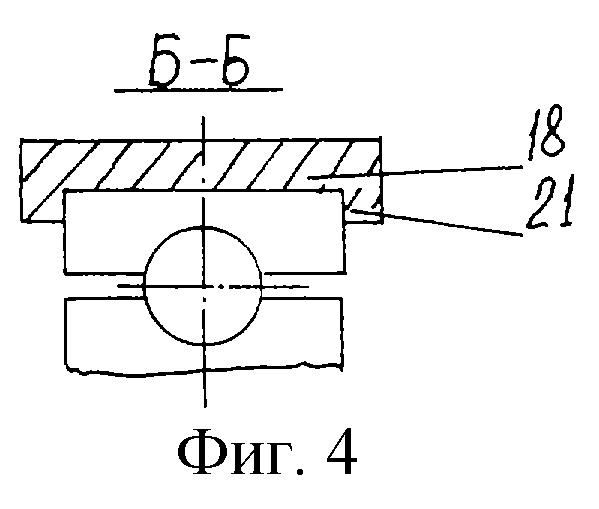

На фиг.3 показано сечение А-А на фиг.2 с расположением на горизонтальном валу втулки с эксцентричным отверстием и подшипника с кольцом.

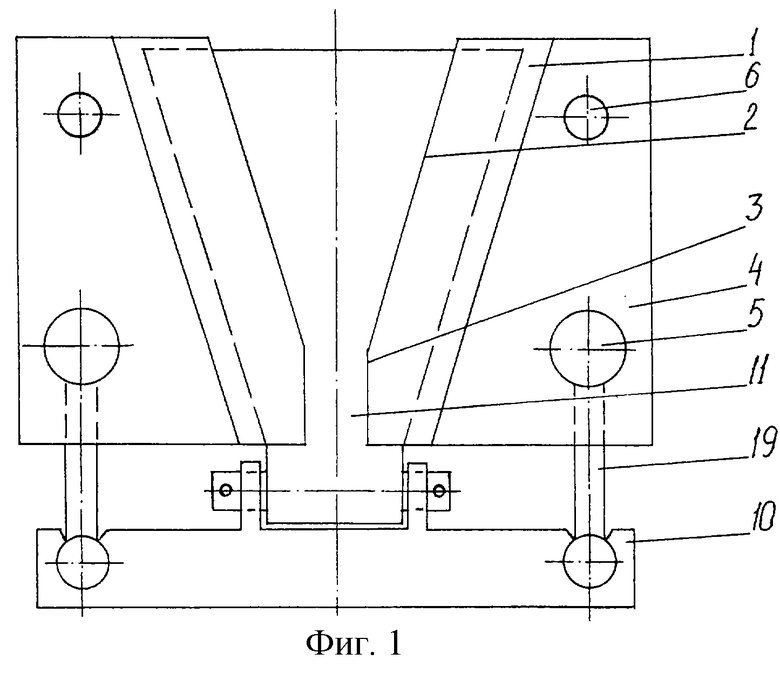

На фиг.4 показано сечение Б-Б фиг.3 с закреплением кольца нв поверхности подшипника.

Устройство на фиг.1 и 2 содержит сборный вертикальный кристаллизатор с четырьмя расположенными попарно продольными рабочими стенками, при этом каждая рабочая из рабочих стенок первой пары 1 выполнена с расширенным верхним 2 и вертикальным нижним 3 участками рабочей поверхности, установленными в суппортах 4, два эксцентриковых параллельных горизонтальных вала 5, дополнительные эксцентриковые валы 6, нажимное приспособление с подшипником 7 с канавками 8 и установленными в них шариками 9, приводное приспособление 10 стенок второй пары 11, опорные плиты 12 с болтом 13.

На фиг.3 на поверхности горизонтального вала 5 показаны шлицы 14, втулка 15 с эксцентрично расположенным отверстием, на поверхности которого изготовлены шлицы 16, подшипник 17 с кольцом 18 и тягой 19. Кольцо 18 стягивается болтом 20.

На фиг. 4 у кольца 18 показаны буртики 21, при помощи которых оно удерживается на поверхности подшипника 17.

При сборке кристаллизатора на каждый горизонтальный вал 5 со шлицами 14 с двух сторон относительно суппорта 4 устанавливаются втулки 15 с заданной эксцентричностью отверстия со шлицами 16. К тягам 19, закрепленным на кольцах 18 с буртиками 21, присоединяется приводное приспособление 10 со стенками второй пары 11. Стенки второй пары 11 равномерно прижимаются к рабочим стенками первой пары 1 подшипником 7 с установленными в канавках 8 шариками 9. Усилие прижатия стенок регулируется болтами 13, вворачиваемыми в опорные плиты 12.

Работа устройства осуществляется следующим образом.

Включается привод параллельных горизонтальных валов 5. В результате суппорты 4 со стенками первой пары 1 совершают вращательное движение, а дополнительные эксцентриковые валы 6 совершают колебательное движение. От валов 5 вращение передается втулкам 15 с эксцентрично расположенным отверстием с закрепленными подшипниками 17 и кольцами 18. При этом кольцо 18 с тягой 19 и приводное приспособление 10 со стенками второй пары 11 совершают возвратно-поступательное движение. Между вертикальными нижними участками 3 рабочих стенок первой пары 1 устанавливается затравка и проковывается за счет ее захватывания и проталкивания стенками. Одновременно на расширенный верхний участок 2 стенок первой пары 1 производится непрерывная заливка жидкого металла с его кристаллизацией и одновременной деформацией корочек с проталкиванием заготовки вслед затравки.

Изобретение относится к металлургии, а именно к непрерывной разливке с деформацией заготовок. В устройстве для получения непрерывнолитых деформированных заготовок дополнительно на поверхности горизонтальных валов изготовлены шлицы и на каждый вал с двух сторон относительно суппорта устанавливается втулка с эксцентрично расположенным отверстием, на поверхности которого также изготовлены шлицы. На наружной поверхности каждой втулки устанавливается подшипник, на поверхности которого закрепляется кольцо с тягой. Кольцо с внутренней стороны может иметь буртики и выполнено разборным, состоящим из двух половин. Эксцентричность отверстия во втулке е, диаметр вала D1 и наружный диаметр втулки D2 связаны следующими соотношениями: D1/D2=0,5÷0,75; 2е/(D2-D1)= 0,07÷0,15. Технический результат - повышение надежности работы устройства, расширение возможностей его работы и уменьшение затрат времени на подготовку его к работе при разливке различных металлов. 1 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1999 |

|

RU2147483C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК | 1996 |

|

RU2113313C1 |

| Кристаллизатор и способ непрерывного вертикального литья стальной ленты | 1984 |

|

SU1336943A3 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

Авторы

Даты

2003-02-10—Публикация

2000-11-14—Подача