Изобретение относится к области машиностроения и может использоваться при изготовлении стальных высокопрочных деталей и деталей с высокопрочным поверхностным слоем повышенной надежности относительно преждевременных разрушений, в частности при циклическом нагружении.

В практике машиностроения применяют различные способы повышения надежности и предотвращения хрупких разрушений деталей конструкций, инструмента. Одним из способов является снижение чувствительности к надрезу и к трещине. Состояние поверхности после механической обработки существенно сказывается на склонности к хрупкому разрушению и на величине хрупкой прочности (см. Я. Б. Фридман. "Механические свойства металлов. Часть 2. "Механические испытания. Конструкционная прочность". - М.: Машиностроение. 1974, с. 137). Отмечается резкое повышение чувствительности высокопрочных частей к качеству механической обработки (рискам, царапинам и другим повреждениям поверхности). Стремятся снизить влияние механических концентраторов напряжений, повышая, в частности, качество обработки поверхности, конкретно - снижая высоту гребешков неровностей шероховатости поверхности. Для этого, например, поверхность шлифуют, указывая величину шероховатости.

При изготовлении, например, стальных высокопрочных деталей с улучшенной сердцевиной и поверхностью, обработанной путем твердостного азотирования, применяют финишную обработку - шлифование поверхности ("Металловедение и термическая обработка стали и чугуна", М. : Металлургия, 1956, с. 632 - "схема технологического процесса"). Этот способ взят за прототип.

Недостатком прототипа является игнорирование направления поверхностных рисок шероховатости от механической обработки относительно конфигурации детали и направления магистральной трещины при ее разрушении.

Задача изобретения - исключить преждевременные разрушения стальных высокопрочных деталей и деталей с высокопрочным поверхностным слоем по магистральной трещине, развивающейся по поверхностным рискам шероховатости от механической обработки, в том же направлении.

Поставленная задача достигается определением направления развития магистральной трещины при возможном разрушении деталей при испытании или эксплуатации, например, по наименьшему сечению, выбором направления шлифовки или другого вида механической обработки резанием плоскостей, выходящих на кромки детали, так, чтобы поверхностные риски шероховатости не совпадали по направлению с направлением магистральной трещины.

Общие признаки с прототипом: выполняются термическая обработка и механическая обработка резанием плоскостей детали.

Отличительные признаки: направление поверхностных рисок шероховатости от механической обработки выбирается так, чтобы оно не совпадало с направлением магистральной трещины, которое заранее определяется.

Для реализации способа выполняют следующие операции.

1. Изучают чертеж и другую конструкторскую документацию на деталь с целью теоретического определения направления развития магистральной трещины при возможном разрушении детали в условиях испытания и эксплуатации. Например, это могут быть направление наименьшего сечения детали, скольжения (сочетания) концентраторов напряжений, переходная структура (неполная прокаливаемость и др.), резкие перепады сечения и т.д.

2. При невозможности надежно оценить теоретически направление развития магистральной трещины находят его опытным путем, испытывая готовые детали, изготовленные без учета направления поверхностных рисок, шероховатости, с нагружением до разрушения в условиях, близких к натурным.

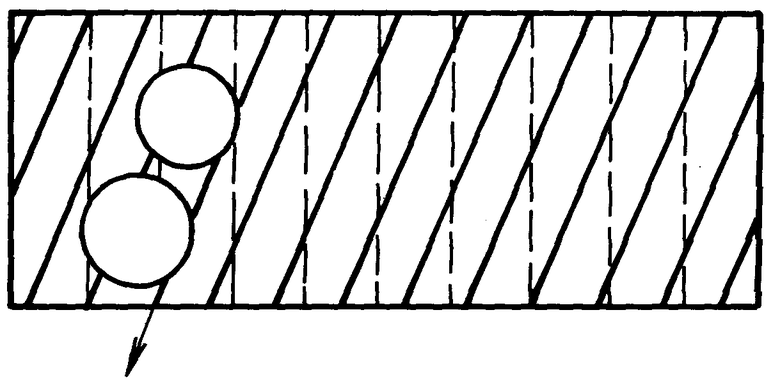

3. Задают направление рисок от механической обработки резанием такое, чтобы оно нее совпадало с направлением магистральной трещины (фиг. 1).

4. Изготавливают партию деталей.

5. Испытывают детали.

6. При положительных результатах (отсутствие по поверхностным рискам шероховатости разрушения) утверждают технологию.

Способ проверен практически при изготовлении ножей суперножниц.

Пример. Ножи суперножниц СНА-92 для разрезки металлических прутков изготавливают из конструкционной стали с химико-термической обработкой поверхности. Твердость на поверхности составляла 52 HRCЭ не менее, прочность сердцевины - не менее 140 кгс/мм2 (временное сопротивление). После шлифовки ножи испытывались резанием, при этом наблюдались разрушения проушин в зоне крепления ножей в суперножницах. Направление магистральной трещины совпадало с направлением рисок шлифовки (шероховатость Ra = 0,63 мкм).

Направление шлифовки изменили на 45o, разрушения ножей прекратились.

Ножи изготовлены по проекту Международной корпорации "Технезис", СП "Урал".

Технический результат реализации предлагаемого способа заключается в исключении случае преждевременных разрушений высокопрочных изделий, изготавливаемых механической обработкой резанием. Повышается надежность изделий, работающих в режиме циклического нагружения.

Изобретение поясняется чертежом, на котором представлена схема определения направления магистральной трещины (показано стрелкой) и задания направления поверхностных рисок шероховатости от механической обработки (пунктиром). Наклонными линиями показаны риски от шлифовки, выполняемой до внедрения заявленного способа.

Изобретение относится к области машиностроения, в частности к изготовлению механической обработкой резанием высокопрочных стальных деталей, преимущественно плоских. При разработке технологии изготовления деталей определяют теоретически или опытным путем направление развития магистральной трещины при возможном разрушении детали на испытаниях или эксплуатации. Вид и условия механической обработки резанием назначают так, чтобы направления магистральной трещины и рисок от инструмента при резании не совпадали. Это позволит исключить случаи преждевременных разрушений деталей по рискам механической обработки, повысить надежность изделий, а также экономический эффект при изготовлении и эксплуатации машин. 1 з.п.ф-лы, 1 ил.

| Металловедение и термическая обработка стали и чугуна | |||

| - М.: Металлургиздат, 1956, с.632 | |||

| Способ шлифования | 1986 |

|

SU1449325A1 |

| Способ определения оптимальныхуСлОВий шлифОВАНия | 1979 |

|

SU852501A1 |

Авторы

Даты

2000-05-27—Публикация

1998-08-17—Подача