Изобретение относится к абразивной промышленности, а именно к оборудованию для прокатки листов из вулканистовых абразивных смесей. Листы служат исходным материалом для вырубки из них кольцевых заготовок абразивных кругов. После вулканизации из них получают шлифовальный, полировальный и отрезной абразивный инструмент.

Известен трехвалковый каландр, предназначенный для прокатки листов из вулканитовых абразивных смесей. Три валка каландра, оси которых расположены в одной вертикальной плоскости, образуют два валковых очага деформации с горизонтальными осями прокатки. Зазоры между верхним и средним, между нижним и средним валками изменяются с помощью механизмов регулирования положений верхнего и нижнего валков [1].

Каждый из четырех механизмов регулирования положений валков включает нажимной винт, который взаимодействует с подушкой валка по шаровой опоре, и нажимную гайку, неподвижно закрепленную в крышке станины [2].

Недостатком известного трехвалкового каландра является низкое качество получаемых листов, связанное с тем, что полоса после выхода из первого очага деформации охватывает перед заходом во второй очаг деформации средний валок на дуге, равной 180o. На наружной поверхности, охватывающей средний валок полосы, вследствие низких пластических свойств абразивной смеси возникают макродефекты в виде разрывов и трещин. Устранить эти дефекты прокаткой во втором очаге деформации частично удается только на наиболее пластичных вулканитовых смесях, предназначенных для получения полировальных кругов.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является трехвалковый каландр для прокатки листа из вулканитовых абразивных смесей, валки которого также образуют два очага деформации. Ось первого очага деформации, образованного средним и верхним валками, расположена под острым углом к горизонтали, а ось второго очага деформации, образованного верхним и нижним валками, расположена горизонтально. Оси верхнего и нижнего валков расположены в одной вертикальной плоскости, а средний валок расположен ниже и перед верхним валком. После выхода из первого валкового очага деформации полоса охватывает верхний валок на дуге менее 90o. Причем наружная поверхность охватывающей валок полосы обжимается направляющей вставкой, что препятствует возникновению дефектов. Размеры очагов деформации устанавливаются независимо двумя механизмами регулировки: механизмом вертикальной регулировки положения верхнего валка и механизмом горизонтальной регулировки положения среднего валка [3]. Каждый механизм также содержит нажимной винт с шаровой опорой в подушке и гайку, неподвижно закрепленную в крышке станины.

Существенным недостатком этого трехвалкового каландра является необходимость замены направляющей вставки при изменении размеров первого очага деформации, образованного верхним и средним валками. Этот недостаток приводит к увеличению трудоемкости процесса настройки клети и необходимости иметь комплект сменных направляющих вставок разных размеров. Поэтому на практике выполняют настройку только второго очага.

Таким образом, основным недостатком наиболее близкого аналога являются высокая трудоемкость настройки каландра перед эксплуатацией и большой парк сменного технологического инструмента (направляющих вставок).

Задачей предлагаемого изобретения является устранение указанных недостатков, а именно снижение трудоемкости настройки каландра и сокращение парка технологической оснастки. Технический результат, получаемый при осуществлении изобретения: устранение замены вставки при изменении размеров очага деформации, образованного верхним и средним валками.

Поставленный результат достигается тем, что в трехвалковом каландре для прокатки листов из вулканитовых абразивных смесей, содержащем верхний, средний и нижний валки, установленные в подушках, размещенных в окнах станины, механизмы регулирования положений верхнего и среднего валков, включающие нажимные винты с шаровыми опорами в подушках валков и закрепленные на станине гайки, вставку между средним и нижним валками согласно изобретению подушки среднего валка установлены в направляющих станины, выполненных по радиусу с центром на оси нижнего валка, а гайки механизмов регулирования положения среднего валка имеют форму шара и сопряжены с крышкой станины по шаровым поверхностям.

Снижение трудоемкости настройки и сокращение парка технологической оснастки достигается за счет перемещения подушек с криволинейными верхней и нижней поверхностями окон в станине каландра, при этом центр криволинейных поверхностей находится на оси нижнего валка. При перемещении подушек сохраняется неизменным расстояние между осями среднего и нижнего валков, а стало быть можно использовать вставки одних размеров при разных зазорах между средним и верхним валками. Отпадает возможность в замене проводки при настройке.

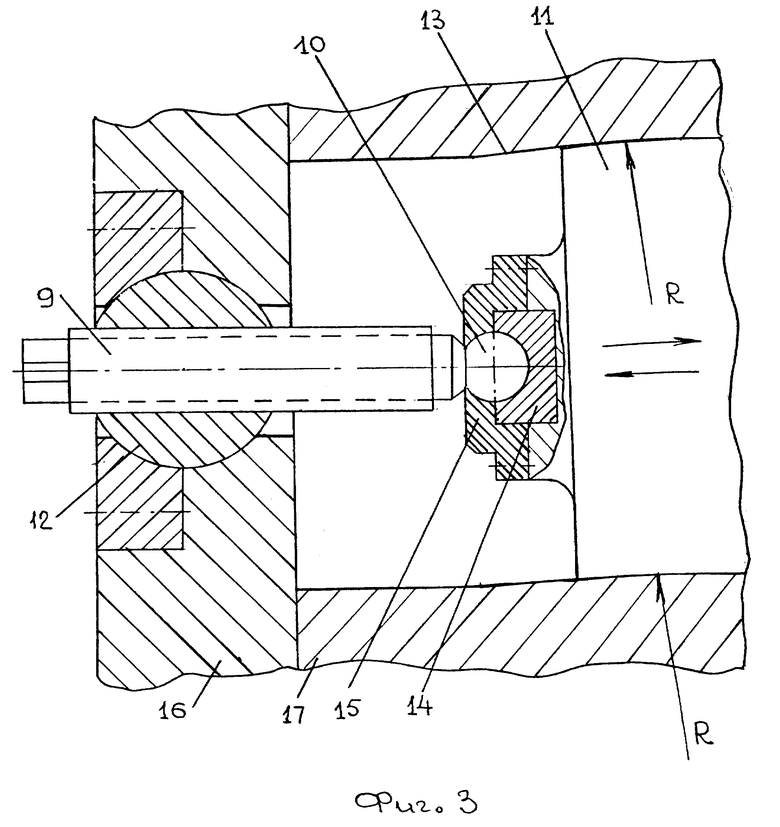

Предлагаемое изобретение проиллюстрировано на фиг. 1 - 3, где на фиг.1 показано положение валков каландра при отсутствии зазора между средним и верхним валками, на фиг. 2 - положение валков каландра при максимальном зазоре между средним и верхним валками, на фиг. 3 - механизм регулирования положения среднего валка.

Трехвалковый каландр включает верхний, средний и нижний валки 1, 2 и 3 - направление вращений которых показаны стрелками, вставку 4 между средним и нижним валками 2, 3 и механизмы регулирования положений верхнего и среднего валков. Механизм вертикального регулирования положений верхнего валка состоит из нажимного винта 5, передний конец которого закреплен в подушке 6, и гайки 7, закрепленной в крышке станины каландра. Направляющие 8 для перемещения подушек 6 размещены вертикально в окнах станины. Механизм регулирования положений среднего валка состоит из нажимного винта 9, передний конец 10 которого по шаровой опоре закреплен в подушке 11, и гайки 12, которая выполнена в форме шара. Подушки 11 среднего валка 2 установлены в направляющих 13, выполненных по радиусу R с центром на оси нижнего валка 3. Передний конец 10 винта 9 смонтирован в подпятнике 14, закрепленном с помощью фланца 15 в подушке 11. Гайка 12 имеет форму шара и сопряжена с крышкой 16 станины 17 по шаровым поверхностям.

Трехвалковый каландр работает следующим образом.

Устанавливают необходимые зазоры между валками 1, 2, 3 механизмами регулирования положений верхнего 1 и среднего 2 валков. С помощью гайки 7 и винта 5 устанавливают в заданное положение валок 1, перемещая подушку 6 по направляющим 8 станины 17.

Вращением винта 9 механизма регулирования положения среднего валка передний конец 10, закрепленный в подпятнике 14 с помощью фланца 15, перемещает подушку 11 (показано стрелками). Подушка 11 перемещается по криволинейным направляющим 13, выполненным по радиусу R. Валок 2, перемещаясь, изменяет положение вставки 4. При этом осевое положение винта 9 изменяется за счет шаровых поверхностей его переднего конца 10 и подпятника 14, гайки 12 и крышки 16 станины 17.

Выполнен проект предлагаемого трехвалкового каландра для прокатки листов из вулканитовых абразивных смесей. Каландр содержит три валка диаметром 300 мм. Подушка среднего валка установлена в направляющих станины по радиусу R= 480 мм с центром по оси нижнего валка. Гайка механизма регулирования положения среднего валка выполнена диаметром 120 мм.

Предлагаемый трехвалковый каландр целесообразно применять при прокатке листовых заготовок высотой от 1 до 20 мм, предназначенных для получения шлифовальных, полировальных и отрезных кругов на вулканитовой связке.

Источники информации, принятые во внимание

1. Любомудров В.Н., Васильев Н.Н., Фальковский Б.И. Абразивные инструменты и их изготовление. - М.: Машгиз, 1953, с. 330, рис. 207 в.

2. Лукач Ю.Е., Рябинин Д.Д., Метлов В.Н. Валковые машины для переработки пластмасс и резиновых смесей. - М.: Машиностроение, 1967, с. 122, рис. 57а, 58.

3. Патент РФ N 2122935. Способ и устройство для прокатки листа из вулканитовой абразивной смеси. Бюл. N 34, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АБРАЗИВНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191102C2 |

| ПОТОЧНО-МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1998 |

|

RU2149748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВУЛКАНИТОВОЙ ФОРМОВОЧНОЙ АБРАЗИВНОЙ СМЕСИ | 2000 |

|

RU2198781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ВУЛКАНИТОВОЙ АБРАЗИВНОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176589C1 |

| СОСТАВНОЙ ВАЛКОВЫЙ ТОРСИОМЕТР | 1999 |

|

RU2148249C1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2000 |

|

RU2231439C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА ОТРЕЗНЫХ АБРАЗИВНЫХ КРУГОВ | 1998 |

|

RU2138386C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2138387C1 |

| НОЖЕВОЙ ШТАМП | 1998 |

|

RU2127164C1 |

Изобретение используется в абразивной промышленности. Каландр состоит из верхнего, среднего и нижнего валков, вставки и механизмов регулирования положений верхнего и среднего валков. Направляющие подушек среднего валка выполнены с криволинейными поверхностями, центр которых расположен на оси нижнего валка. Расстояние между осями среднего и нижнего валков при перемещении подушек по указанным направляющим неизменно. Это позволяет сократить время настройки каландра при эксплуатации путем исключения операции замены вставок, а также сократить парк технологической оснастки (вставок). 3 ил.

Трехвалковый каландр для прокатки листов из вулканитовых абразивный смесей, содержащий верхний, средний и нижний приводные валки, установленные в окнах станины в подушках, вставку между средним и нижним валками, механизмы регулирования положения верхнего и среднего валков, включающие нажимные винты с шаровыми опорами в подушках и закрепленные на станине гайки, а для установки подушек верхнего и среднего валков использованы направляющие, размещенные в окнах станины, отличающийся тем, что он снабжен крышкой станины, направляющие подушек среднего валка выполнены с криволинейными поверхностями, центр которых расположен на оси нижнего валка, а расстояние между осями среднего и нижнего валков при перемещении подушек по указанным направляющим неизменно, гайки механизмов регулирования положения среднего валка выполнены в форме шара и сопряжены с крышкой станины по шаровым поверхностям.

| БАРКОВ Л.А | |||

| и др | |||

| Машины и технология обработки давлением порошковых и композиционных материалов | |||

| - Челябинск: ЧГТУ, 1997, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ каландрования резиновых смесей | 1983 |

|

SU1065225A1 |

| Валковое устройство для переработки полимерных материалов | 1984 |

|

SU1193001A1 |

| ЛУКАЧ Ю.Е | |||

| и др | |||

| Валковые машины для переработки пластмасс и резиновых смесей | |||

| - М.: Машиностроение, 1967, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2000-06-20—Публикация

1999-06-24—Подача