Установка относится к оборудованию для удаления с поверхности проволоки окалины, ржавчины и других загрязнений на различных этапах технологических процессов ее обработки и может быть использована на предприятиях черной и цветной металлургии.

Известны устройства для электродуговой обработки проволоки в вакууме (авт. свид. СССР N256.461, С 21 С 5/56, 1968; N 997.889, В 21 B 45/04, 1981; N 1.113.196, B 21 B 45/04, 1983; N 1.319.391, B 21 B 45/04, 1981; N 1.570.863, В 23 H 7/36, 1988; N 1.700.843, В 08 В 7/00, 1986; патенты США N 4.122.292, H 05 H 1/26, 1988; N 5.201.206, В 21 В 45/02, 1993; патенты Франции N 2.496.523, В 01 К 1/00, 1987; N 2.702.973, В 21 В 45/04, 1994; патенты Великобритании N 1.532.075, H 05 В 7/00, 1984; N2.093.388, С 21 D 1 /44, 1990; патент ФРГ N 3.106.894, В 01 К 1/00, 1988; Терехов В.П. Очистка поверхности проволоки дуговым разрядом. Бюл. "Черная металлургия", М., 1976, N 7, с. 49 - 50; Литвинов В.К. и др. Плазменная и электролитно-плазменная обработка и нагрев поверхности металла при производстве проволоки и ленты. "Черная металлургия", серия "Металловедение и термическая обработка," 1989, N 2; Максимов Л.Ю., Кривонос Г.А. Экологически безопасная очистка металла в потоке. Тяжелое машиностроение, 1997, N 5, с. 36, рис. 3 и другие).

Из известных устройств наиболее близким к предлагаемому является "Установка для очистки проволоки с использованием электродугового разряда в вакууме" (Максимов Л.Ю., Кривонос Г.А. Экологически безопасная очистка металла в потоке. Тяжелое машиностроение, 1997, N 5, с. 36, рис. 3), которая и выбрана в качестве прототипа.

Недостатком данной установки являются сравнительно низкие производительность и качество очистки проволоки, обусловленные невысокой скоростью очистки и небольшими обрабатываемыми площадями в единицу времени, так как очищаемая поверхность проволоки ограничена размерами кольцевого электрода и дугового разряда. К процессу очистки проволоки предъявляются противоречивые требования. Для увеличения производительности очистки необходимо увеличивать скорость протяжки проволоки через вакуумную камеру.

Увеличение скорости протяжки проволоки в свою очередь требует увеличения тока в дуговом разряде, а это может привести к нежелательной поверхностной закалке некоторых сортов сталей, из которых изготовлена проволока. Кроме того, увеличение тока разряда и скорости протяжки проволоки создают проблему подвода тока к очищаемой проволоке. Увеличение скорости протяжки проволоки приводит к снижению качества дуговой очистки поверхности проволоки, так как процесс катодной очистки в вакууме не мгновенный, а обладает некоторой инерционностью.

Предлагаемая установка обеспечивает разрешение указанных проблем, связанных с увеличением скорости протяжки проволоки.

Целью изобретения является повышение производительности и качества очистки поверхности проволоки путем увеличения скорости протяжки, времени нахождения проволоки под воздействием катодной области дуги, поддержания температурного режима и более надежного подвода тока к проволоке.

Поставленная цель достигается тем, что установка для электродуговой очистки проволоки в вакууме, включающая расположенные по ходу технологического процесса разматыватель, стыкосварочную машину, вакуумную камеру, и сматыватель, при этом вакуумная камера снабжена системой вакуумирования и системой питания дуги, подключенной через систему управления к кольцевым электродам и очищаемой проволоке, снабжена дополнительными кольцевыми электродами, двумя тянущими барабанами с системой охлаждения, двумя системами магнитных катушек и приводом тянущих барабанов, причем тянущие барабаны последовательно размещены внутри вакуумной камеры по ходу технологического процесса с противоположным вращением, с возможностью намотки на них проволоки, охвачены кольцевыми электродами и магнитными катушками, подключены вместе с проволокой через систему управления к системе питания дуг и кинематически связаны с приводом.

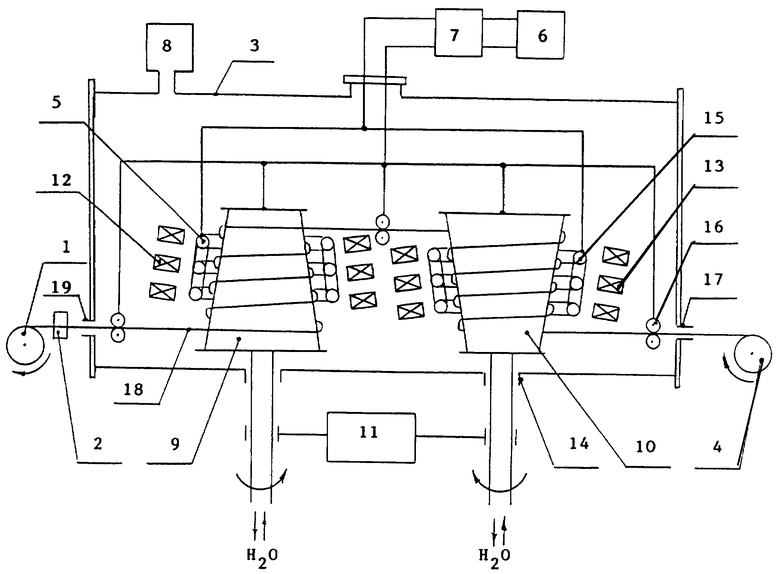

Структурная схема установки представлена на чертеже.

Установка для электродуговой очистки проволоки 18 в вакууме состоит из расположенных по ходу технологического процесса разматывателя 1, стыкосварочной машины 2, вакуумной камеры 3 и сматывателя 4. При этом вакуумная камера 3 снабжена системой вакуумирования 8, последовательно расположенными по ходу технологического процесса тянущими барабанами 9 и 10 с противоположным направлением вращения, охваченными кольцевыми электродами 5, 15 и магнитными катушками 12, 13, подключенными вместе с проволокой через токоподводы 16 и кольцевыми электродами через систему управления 7 к системе питания дуг 6 и кинематически связаны с приводом тянущих барабанов 11. Тянущие барабаны 9 и 10 снабжены системой охлаждения. Вакуумная камера 3 снабжена также гермоуплотнителем 14 валов тянущих барабанов 9 и 10, гермовводом 19 и гермовыводом 17 проволоки.

Установка работает следующим образом.

Очищаемая проволока 18, находящаяся на разматывателе 1, протягивается через стыкосварочную машину 2 и вводится через гермоввод 19 в вакуумную камеру 3. Стыкосварочная машина 2 предназначена для сварки концов последовательно подаваемых для очистки бунтов. Внутри вакуумной камеры 3 размещаются тянущие барабаны 9 и 10, которые охватываются кольцевыми электродами 5, 15 и магнитными катушками 12, 13. К барабанам 9, 10, проволоке через токоподводы 16 и кольцевым электродам 5, 15 подводится напряжение от системы питания дуг 6 через систему управления 7. Необходимый для работы вакуум создается системой вакуумирования 8.

После достижения в вакуумной камере 3 давления остаточных газов ниже 10 мм рт. ст., возбуждаются дуговые разряды, в которых различаются катодная и анодная области дуги и расположенный между ними положительный столб. Катодные области дуг, находятся непосредственно у обрабатываемой поверхности проволоки, имеют вид ярко светящихся, быстро движущихся пятен. Плотность тока в таких пятнах превышает 105 а/см2, поэтому происходит мгновенный локальный разогрев поверхности проволоки. В результате окалина, ржавчина и другие загрязнения испаряются и остается чистая поверхность.

Для катодных пятен дугового разряда, помимо быстрого перемещения, яркого свечения, высокой плотности тока, характерен целый ряд других интересных и неожиданных особенностей: постоянное отмирание одних катодных пятен и рождение новых за счет деления оставшихся, пропорциональность числа пятен току дуги, самопроизвольное погашение всех пятен и, следовательно, погасание дуги при не очень больших токах.

Для перемещения катодных пятен по обрабатываемой поверхности проволоки на дуговой разряд с помощью магнитных катушек 12 и 13 накладывается магнитное поле так, чтобы его вектор  был параллельным или близким к параллельному вектору

был параллельным или близким к параллельному вектору  электрического поля дуги. Скорость движения катодных пятен увеличивается с ростом тока дуги.

электрического поля дуги. Скорость движения катодных пятен увеличивается с ростом тока дуги.

Поскольку на практике добиться строгой параллельности электрического и магнитного полей невозможно, то всегда есть составляющая сила Ампера  которая и приводит к хаотическому движению катодных пятен по поверхности проволоки и к расщеплению катодной и межэлектродной области разряда. За счет указанного эффекта обеспечивается образование "дуговой щетки" для качественной очистки проволоки.

которая и приводит к хаотическому движению катодных пятен по поверхности проволоки и к расщеплению катодной и межэлектродной области разряда. За счет указанного эффекта обеспечивается образование "дуговой щетки" для качественной очистки проволоки.

Для очистки проволоки с двух сторон используются два тянущих барабана с противоположным направлением вращения. Система охлаждения тянущих барабанов обеспечивает необходимый температурный режим очищаемой проволоки.

За счет использования двух или более барабанов и нескольких кольцевых электродов время нахождения очищаемой проволоки под воздействием дугового разряда значительно увеличивается, что позволяет увеличить скорость протяжки проволоки через вакуумную камеру и, следовательно, производительность установки при одновременном улучшении качества очистки. Тем самым разрешается противоречие между производительностью и качеством очистки проволоки. Проволока после вакуумно-дуговой очистки имеет матовую поверхность, причем структура шероховатостей значительно тоньше в случае тугоплавких металлов, чем в случае легкоплавких.

Оси обоих или нескольких барабанов 9 и 10 кинематически связаны с приводом 11, что значительно уменьшает усилие на проволоку при протяжке по сравнению с прототипом и другими аналогичными установками. Очищенная проволока укладывается сматывателем 4 в бунт.

Таким образом, предлагаемая установка для электродуговой очистки проволоки в вакууме по сравнению с прототипом и другими аналогичными установками обеспечивает повышение производительности и качества очистки поверхности проволоки. Это достигается за счет увеличения скорости протяжки проволоки через вакуумную камеру и обрабатываемой площади в единицу времени, поддержания температурного режима путем эффективного охлаждения проволоки и более надежного подвода тока к проволоке через корпуса тянущих барабанов.

Установка относится к оборудованию для удаления с поверхности проволоки окалины, ржавчины и других загрязнений на различных этапах технологических процессов ее обработки и может быть использована на предприятиях черной и цветной металлургии. Технический результат - повышение производительности и качества очистки поверхности проволоки путем увеличения скорости протяжки и времени нахождения проволоки под воздействием катодной области дуги, поддержания температурного режима и более надежного подвода тока к проволоке. Установка для электродуговой очистки проволоки в вакууме состоит из расположенных по ходу технологического процесса разматывателя, стыкосварочной машины, вакуумной камеры и сматывателя. При этом вакуумная камера снабжена системой вакуумирования, тянущими барабанами с противоположными направлениями вращения, кольцевыми электродами, магнитными катушками, гермоуплотнениями валов тянущих барабанов, токоподводами, гермовводом и гермовыводом проволоки, системой питания дуг и системой управления. 1 ил.

Установка для электродуговой очистки проволоки в вакууме, включающая расположенные по ходу технологического процесса разматыватель, стыкосварочную машину, вакуумную камеру и сматыватель, при этом вакуумная камера снабжена системой вакуумирования и системой питания дуги, подключенной через систему управления к кольцевым электродам и очищаемой проволоке, отличающаяся тем, что она снабжена дополнительными кольцевыми электродами, двумя или более тянущими барабанами с системой охлаждения, двумя или более системами магнитных катушек и приводом тянущих барабанов, причем тянущие барабаны последовательно размещены внутри вакуумной камеры по ходу технологического процесса с противоположным направлением вращения с возможностью намотки на них проволоки, охвачены кольцевыми электродами и магнитными катушками, подключены вместе с проволокой через систему управления к системе питания дуг и кинематически связаны с приводом.

| Максимов Л.Ю | |||

| и др | |||

| Экологически безопасная очистка металла в потоке | |||

| Тяжелое машиностроение, 1997, N 5, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ удаления окалины со стальной заготовки | 1979 |

|

SU912376A2 |

| Устройство для магнитно-абразивной обработки | 1982 |

|

SU1024241A1 |

| Способ очистки поверхности металлических изделий | 1984 |

|

SU1227280A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЛЕНТОЧНОГО ПРОКАТА ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1987 |

|

SU1781899A1 |

| Способ очистки проволоки от окалины и устройство для его осуществления | 1986 |

|

SU1362526A1 |

| Устройство для очистки длинномерных изделий | 1990 |

|

SU1729652A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2028841C1 |

| Установка для электродуговой очистки проката в вакууме | 1986 |

|

SU1700843A1 |

| US 5201206, 18.03.93 | |||

| АППАРАТ ДЛЯ ГЕНЕРАЦИИ ТЕРАПЕВТИЧЕСКИХ УДАРНЫХ ВОЛН И ЕГО ПРИМЕНЕНИЕ | 2012 |

|

RU2702973C2 |

Авторы

Даты

1999-08-27—Публикация

1998-08-25—Подача