Изобретение относится к обработке металлов давлением и может быть использовано при массовом производстве кольцевых изделий типа венцов, шестерен и т.д.

Известна поточная линия для производства кольцевых изделий, содержащая установленные по ходу технологического процесса и кинематически связанные между собой нагревательные печи, рольганг, штамповочный пресс, кольцераскатные станы и калибровочный пресс Г1 .

Недостатком данной линии являются .значительные отклонения геометрических размеров колец после прокатки от номинальных значений из-за значительных колебаний в массе заго товок, вырезанных из комплексного слитка без учета фактических геометрических параметров и отсутствия системы корректировки массы индивидуальной заготовки в технологическом потоке.

Наиболее близкой по технической сущности к изобретению является поточная линия для производства кольцевых заготовок, содержащая установленные по ходу технологического процесса и связанные между собой транспортными средствами нагревательные печи, установленные раздельно в потоке, устройства для разделения исходных заготовок на мерные заготовки, и систему корректировки их массы, имеюЕцую автоматические весы и устройство, для подрезки торцев заготовок, штамповочный пресс, кольцераскатный стан и калибровочный пресс 2.

fO

Известная поточная линия также не обеспечивает уменьшения отклонения геометрических размеров колец после прокатки от номинальных значений.

15

Целью-изобретения является снижение расхода металла и увеличение производительности путем сужения допускаемых отклонений заготовок по их геометрическим размерам.

20

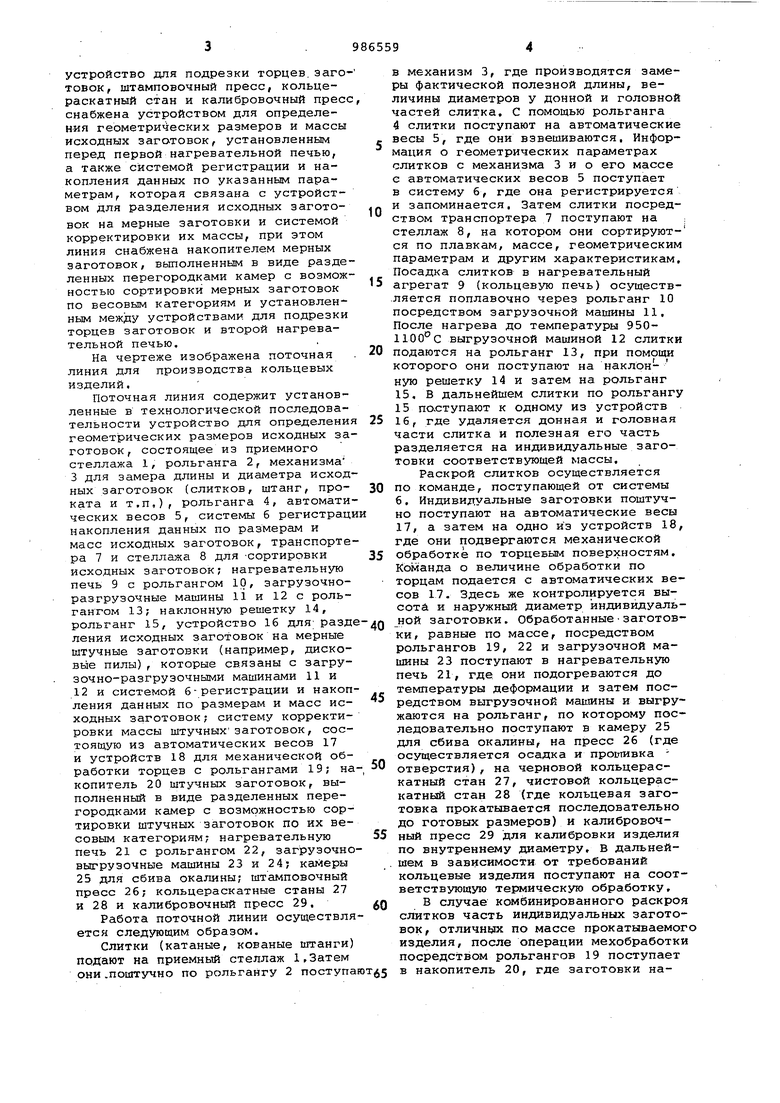

Эта цель достигается тем, что поточная линия для производства кольцевых изделий, содержащая устанавливаемые по ходу технологического процесса и связанные между собой транс25по{ тньв4и средствами нагревательные печи, установленные раздельно в потоке, устройства для разделения исходных заготовок на мерные заготовки, и систему корректировки их мас30сы, имеющую автс 4атические весы и устройство для подрезки торцев. эаго товок, штамповочный пресс, кольцераскатный стан и калибровочный прес снабжена устройством для определения геометрических размеров и массы исходных заготовок, установленным перед первой нагревательной печью, а также системой регистрации и накопления данных по указанным параметрам, которая связана с устройством для разделения исходных заготовок на мерные заготовки и системой корректировки их массы, при этом линия снабжена накопителем мерных заготовок, выполненным в виде разде ленных перегородками камер с возмож ностью сортировки мерных заготовок по весовым категориям и установленным между устройствами для подрезки торцев заготовок и второй нагревательной печью, На чертеже изображена поточная линия для производства кольцевых изделий. Поточная линия содержит установленные в технологической последовательности устройство для определени геомет рических размеров исходных за готовок, состоящее из приемного стеллажа 1, рольганга 2, механизма 3 для замера длины и диаметра исход ных заготовок (слитков, штанг, проката и т,п.), рольганга 4, автомати ческих весов 5, системы 6 регистрац накопления данных по размерам и масс исходных заготовок, транспорте ра 7 и стеллажа 8 для -сортировки исходных заготовок; нагревательную печь 9 с рольгангом 1(3, загрузочноразгрузочные машины 11 и 12 с рольгангом 13; наклонную решетку 14, рольганг 15, устройство 16 для; разд ления исходных заготовок на мерные штучные заготовки (например, дисковые пилы), которые связаны с загрузочно-разгрузочными машинами 11 и 12 и системой 6регистрации и накоп ления данных по размерам и масс исходных заготовок; систему корректировки массы штучныхзаготовок, состоящую из автоматических весов 17 и устройств 18 для механической обработки торцев с рольгангами 19; на копитель 20 штучных заготовок, выполненный в виде разделенных перегородками камер с возможностью сортировки штучных заготовок по их весовым категориям; нагревательную печь 21 с рольгангом 22, загрузочно Быгрузочные машины 23 и 24; каМеры 25 для сбива окалины; штамповочный пресс 26; кольцераскатные станы 27 и 28 и калибровочный пресс 29, Работа поточной линии осуществля ется следующим образом. Слитки (катаные, кованые штанги) подают на приемный стеллаж 1,Затем они .поштучно по рольгангу 2 поступа в механизм 3, где производятся замеры фактической полезной длины, величины диаметров у донной и головной частей слитка, С помощью рольганга 4 слитки поступают на автоматические весы 5, где они взвешиваются. Информация о геометрических параметрах слитков с механизма 3 и о его массе с автоматических весов 5 поступает в систему 6, где она регистрируется и запоминается. Затем слитки посредством транспортера 7 поступают на : стеллаж 8, на котором они сортируются по плавкам, массе, геометрическим параметрам и другим характеристикам. Посадка слитков в нагревательный агрегат 9 (кольцевую печь) осуществ-ляется поплавочно через рольганг 10 посредством загрузочной машины 11, После нагрева до температуры 9501100С выгрузочной машиной 12 слитки подаются на рольганг 13, при помощи которого они поступают на наклонную решетку 14 и затем на рольганг 15,В дальнейшем слитки по рольгангу 15 по.ступают к одному из устройств 16,где удаляется донная и головная части слитка и полезная его часть разделяется на индивидуальные заготовки соответствующей массы. Раскрой слитков осуществляется по команде, поступающей от системы 6, Индивидуальные заготовки поштучно поступают на автоматические весы 17,а затем на одно из устройств 18, где они подвергаются механической обработке по торцевьам поверхностям. Команда о величине обработки по торцам подается с автоматических весов 17, Здесь же контролируется высота и наружный диаметр йндивйдуеильной заготовки. Обработанныезаготов ки, равные по массе, посредством рольгангов 19, 22 и загрузочной машины 23 поступают в нагревательную печь 21, где они подогреваются до температуры деформации и затем посредством выгрузочной машины и выгружаются на рольганг, по которому последовательно поступают в камеру 25 для сбива окалины, на пресс 26 (где осуществляется осадка и проьтивка отверстия), на черновой кольцераскатный стан 27, чистовой кольцераскатный стан 28 (где кольцевая заготовка прокатывается последовательно до готовых размеров) и калибровочный пресс 29 для калибровки изделия по внутреннему диаметру, В дальнейшем в зависимости от требований кольцевые изделия поступают на соответствующую термическую обработку, В случае комбинированного раскроя слитков часть индивидуальных заготовок, отличнЕ 1Х по массе прокатываемого изделия, после операции мехобработки посредством рольгангов 19 поступает в накопитель 20, где заготовки находятся при постоянной температуре до момента изготовления из них колеи заданного размера по массе. После этого заготовки выгружаются из накопителя 20, поступают на рольганг

22w посредством загрузочной машина

23подаются в нагревательную печь 21. В дальнейшем цикл осуществляется в последовательности, описанной выше.

Реализация поточной линии по настоящему изобретению по сравнению с базовым вариантом, принятым эа прототип, позволяет сократить- расход металла и повысить производительность изготовления изделий за счет сужения допускаемых отклонений заготовок по их геометрическим размерам.

Формула Изобретения

Поточная линия для производства - кольцевых изделий, содержащая уста:новленные по ходу технологического процесса и связанные между собой транспортными средствами нагревательные печи, установленные раздельно в потоке, устройства для разделения исходных заготовок на мерные заго товкн, систему корректировки их массы, имеющую автоматические весы и устройство для подрезки торцев заготовок,-штамповочный пресс, кольцераскатный стан и калибровочный пресс, отличающаяся тем, что, с целью снижения расхода металла и увеличения производительности путем сужения допускаемых отклонений заготовок по их геометрическим размерам, она снабжена устройстве для определения геометрических газмеров и массы исходных заготовок, усганов- . ленным перед первой нагревательной

печью, а также системой регистрации и накопления данных по указанньм параметрам, которая связана с устройствами для разделения исходных заготовок на мерные заготовки и системой

корректировки их массы,при этсял линия снабжена накопителем мерных заготовок, выполненным в виде разделенных перегородками камер с возможностью сортировки мерных заготовок по весовым категориям и установленным между устройством для подрезки торцев заготовок и второй нагревательной печью.

Источники информации,

25 принятые во вниманиепри экспертизе

1,Шифрин М.Ю. и др. Производство цельнокатных колес и бандажей. Металлургиздат, 1954, с, 37, табл,2, вариант 4..

30

2.Авторское свидетельство СССР

№ 863105, кл. В 21 Н 1/02, 1979 (прототип) ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства кольцевых изделий | 1979 |

|

SU863105A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОЛЕЦ | 1998 |

|

RU2152839C1 |

| Механизированная поточная линия для изготовления кольцевых изделий | 1986 |

|

SU1338943A1 |

| Автоматическая поточная линия для производства кольцевых изделий | 1985 |

|

SU1337237A1 |

| Механизированная линия для изготовления штампокатаных колец | 1980 |

|

SU902951A1 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| Автоматическая поточная линия для изготовления колец | 1985 |

|

SU1276407A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

| Поточная линия для производства кольцевых деталей | 1988 |

|

SU1540912A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2545935C2 |

fr гв

tt

jnsQMwn wffMfff

Авторы

Даты

1983-01-07—Публикация

1981-07-28—Подача