Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению тепловыделяющих элементов для ядерных реакторов, преимущественно, РБМК, ВВЭР-1000, ВВЭР-440.

Известен способ поверхностной обработки длинномерных цилиндрических изделий, включающий перемещение длинномерного цилиндрического изделия через проходную камеру, в которой изделие струйно под давлением моющего раствора, подвергается промывке и при перемещении через другую проходную камеру струйно сушится горячим воздухом (см. а.с. СССР N 1276686, МКИ G 23 Q 3/04, C 25 D 19/00, 1985 г.).

Недостатком данного способа применительно к тепловыделяющим элементам с оболочкой из сплава циркония с 1% ниобия является то, что он не обеспечивает достаточной степени обработки, которая для таких сплавов должна быть высокой вследствие значительной химической активности циркония, легко взаимодействующего со многими элементами и соединениями из окружающей среды, в частности с кислородом, водородом, йодом, водой и другими. Это качество усиливается при повышенной температуре (см. "Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов" под ред. Ф.Г.Решетникова, кн. 1, М., Энергоатомиздат, 1995 г., стр. 159). Поверхность циркониевой оболочки должна быть не только хорошо промыта, но и иметь защитное покрытие, предохраняющее ее от взаимодействия с элементами и соединениями окружающей среды, и в то же время это покрытие не должно разрушаться и загрязнять теплоноситель в ядерном реакторе.

Известен способ поверхностной обработки тепловыделяющих элементов в циркониевой оболочке, включающий их химическое травление в смеси азотной и плавиковой кислот, промывку и автоклавирование в дистиллированной воде при температуре 300oC в течение 72 часов с получением на поверхности тепловыделяющих элементов прочной и плотной оксидной пленки черного цвета толщиной 0,3 - 0,5 мкм (см. "Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов" под ред. Ф.Г.Решетникова, кн. 1, М., Энергоатомиздат, 1995 г. , стр. 164). Наличие такой пленки позволяет достаточно длительно хранить тепловыделяющие элементы на воздухе до их установки в реактор без заметного ухудшения коррозионных свойств оболочек. Эта пленка хорошо защищает оболочку от механических повреждений (царапин) при формировании тепловыделяющих сборок. Важно отметить, что при автоклавировании происходит очистка поверхности оболочки от фтора - удаляется до 80% всего оставшегося фтора.

Недостатком данного способа является громоздкость оборудования для осуществления автоклавирования и его невысокая производительность, невозможность автоматизации процесса.

Наиболее близким по технической сущности и достигаемому результату является способ поверхностной обработки тепловыделяющих элементов в циркониевой оболочке, включающий жидкостную обработку элементов в двух потоках жидкости, анодирование с использованием в качестве электролита 0,5%-ного раствора NaOH с образованием оксидной пленки, промывку и сушку (см. "Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов" под ред. Ф.Г.Решетникова, кн. 1, М., Энергоатомиздат, 1995 г., стр. 164-165) - прототип. Жидкостную обработку по известному способу осуществляют путем химического травления в смеси азотной и плавиковой кислот (HNO3 + HF), обработкой в растворе щелочи (около 500 г/л) с последующей промывкой водой. Все процессы, в том числе и анодирование, легко автоматизируются и обладают высокой производительностью, а наличие двух потоков удваивает производительность, однако, в отличие от автоклавирования, при анодировании не происходит достаточной очистки поверхности оболочек от фтора, который является компонентом, влияющим на коррозию циркониевых сплавов. Кроме того, травление в смеси кислот не исключает растворения оболочки в процессе ее жидкостной обработки в случаях, когда имеют место отклонения в режиме или отключения электроэнергии, и тепловыделяющий элемент остается в проходной камере без движения.

Технической задачей, на решение которой направлено изобретение, является повышение качества тепловыделяющих элементов и выхода годных. Эта задача решается тем, что в способе поверхностной обработки тепловыделяющих элементов в циркониевой оболочке, преимущественно, для энергетических реакторов РБМК, ВВЭР-1000, ВВЭР-440, включающем перемещение тепловыделяющих элементов двумя потоками через проходные камеры, жидкостную обработку, анодирование с использованием в качестве электролита едкого натра с образованием оксидной пленки на поверхности тепловыделяющего элемента, промывку в воде и сушку горячим воздухом, согласно изобретению жидкостную обработку осуществляют путем нагрева тепловыделяющего элемента в среде горячей воды, ультразвуковой по крайней мере четырехкратной последовательной обработки в воде в последовательно попарно установленных магнитострикционных преобразователях, а промывку тепловыделяющего элемента после анодирования проводят с применением по крайней мере двукратной последовательной ультразвуковой обработки в воде в магнитострикционных преобразователях.

Другими отличиями является то, что нагрев тепловыделяющих элементов в горячей воде осуществляют до температуры 70-90oC, ультразвуковую обработку в магнитострикционных преобразователях осуществляют в воде при температуре 70-90oC, анодирование тепловыделяющих элементов в растворе щелочи осуществляют при токе анодирования 9-18А, напряжении 30-50В с температурой электролита не более 40oC, промывку после анодирования тепловыделяющих элементов с применением ультразвуковой обработки в магнитострикционных преобразователях осуществляют в обессоленной воде при 70-90oC, а сушку тепловыделяющих элементов осушенным воздухом проводят при температуре воздуха 80-120oC.

Жидкостная обработка тепловыделяющего элемента путем его нагрева и четырехкратной последовательной ультразвуковой обработки в воде в магнитострикционных преобразователях позволит отказаться от применения смеси кислот азотной и плавиковой, исключить возможные случаи полного растворения оболочки и ввода на поверхность тепловыделяющего элемента фтор-иона, являющегося наиболее опасной примесью, вызывающей коррозию оболочки элемента и преждевременный выход ее из строя в реакторе, очистить поверхность элемента от загрязнения, обеспечить высокое качество и повысить выход годных тепловыделяющих элементов.

Применение двукратной ультразвуковой обработки поверхности тепловыделяющих элементов после анодирования в магнитострикционных преобразователях позволит очистить его поверхность от электролита и продуктов анодирования, что повысит качество тепловыделяющего элемента.

Сущность изобретения поясняется чертежами.

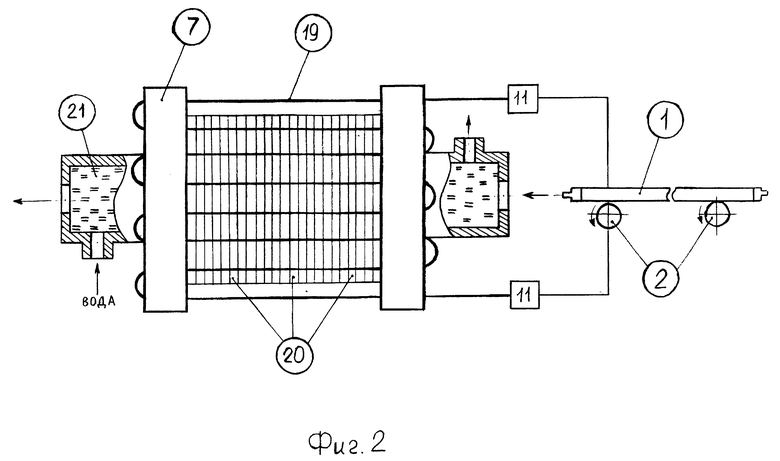

На фиг. 1 представлена схема поверхностной обработки тепловыделяющего элемента в циркониевой оболочке, вид сверху.

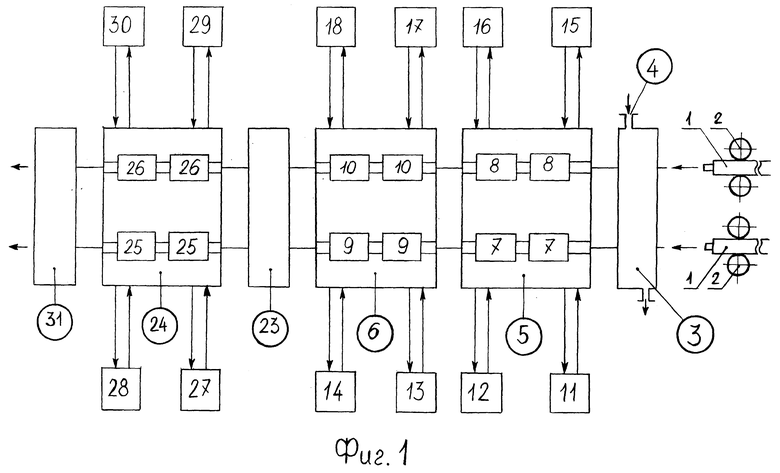

На фиг. 2 представлена схема ультразвуковой обработки тепловыделяющего элемента в магнитострикционных преобразователях.

На данных чертежах - тепловыделяющий элемент 1, рольганг 2 для перемещения тепловыделяющего элемента 1 в проходную камеру 3 со штуцером 4 для подачи горячей воды, проходные камеры 5, 6 магнитострикционной обработки с последовательно попарно установленными в них магнитострикционными преобразователями 7, 8, 9, 10, ультразвуковые генераторы 11, 12, 13, 14, 15, 16, 17, 18 для подачи напряжения на обмотки 19 магнитострикционных преобразователей 7-10, пакет 20, в котором создаются магнитные потоки, жидкая среда - вода 21 заполняет магнитострикционный преобразователь, камера анодирования 23 тепловыделяющих элементов в щелочной среде, проходная камера 24, магнитострикционные преобразователи 25, 26, ультразвуковые генераторы 27, 28, 29, 30 для обеспечения режима работы преобразователей 25, 26, камера сушки 31 тепловыделяющих элементов.

Пример осуществления способа поверхностной обработки тепловыделяющих элементов.

Тепловыделяющие элементы 1 после герметизации и проверки на герметичность сварных швов двумя потоками перемещают по рольгангу 2 в проходную камеру 3, где осуществляют их нагрев в горячей воде до 70-90oC, подаваемой в проходную камеру 3 через штуцер 4, затем в проходные камеры 5, 6, где каждый тепловыделяющий элемент 1 каждого из двух потоков подвергается ультразвуковой по крайней мере четырехкратной последовательной обработке в последовательно попарно установленных магнитострикционных преобразователях 7, 8, 9, 10, где происходит ультразвуковая очистка тепловыделяющих элементов 1 обоих потоков, обезжиривание, удаление загрязнения и примесей с их поверхности при их движении через указанные преобразователи в среде воды.

Необходимый режим работы обеспечивается ультразвуковыми генераторами 11, 12, 13, 14, 15, 16, 17, 18, от которых к обмоткам 19 магнитострикционных преобразователей 7-10 подводят постоянное и переменное напряжения, под воздействием которых через обмотку одновременно протекают постоянный ток поляризации (подмагничивания) и переменный ток возбуждения. Проходя через обмотку 19 магнитострикционных преобразователей 7-10, токи создают в пакете 20 постоянный и переменный магнитные потоки (явление магнитострикции). Таким образом, в магнитострикционном преобразователе энергия электрических колебаний ультразвуковой частоты преобразуется в энергию механических колебаний той же частоты. Механические колебания передаются жидкой среде - воде 21, которой заполнены магнитострикционные преобразователи 7-10, возникает явление кавитации, посредством которой очищается поверхность тепловыделяющих элементов 1.

Затем тепловыделяющие элементы 1 двумя потоками перемещаются в камеру 23, где в щелочной среде 0,5%-ного раствора NaOH с температурой 40oC, при токе силой 9-18А, напряжении 30-50В осуществляют анодирование поверхности тепловыделяющих элементов 1 с образованием на ней оксидной пленки.

После анодирования осуществляют промывку и сушку тепловыделяющих элементов 1 в проходной камере 24 в обессоленной воде с температурой 70-90oC с применением двукратной ультразвуковой обработки в магнитострикционных преобразователях 25, 26, в которых необходимый режим работы обеспечивается от ультразвуковых генераторов 27, 28, 29, 30 по аналогии с операцией промывки перед анодированием. В камере 31 осуществляют сушку тепловыделяющего элемента 1 при температуре 80-120oC.

Все минимальные и максимальные параметры заявляемого способа поверхностной обработки тепловыделяющего элемента в циркониевой оболочке выбраны оптимальными, проверены многократно, и любое отклонение их в сторону уменьшения или увеличения снизит качество обработки тепловыделяющих элементов. Схемы, по которым осуществляется способ, встроены в автоматическую линию изготовления тепловыделяющих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ЦИРКОНИЕВОЙ ОБОЛОЧКЕ | 2003 |

|

RU2265903C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| УСТРОЙСТВО ПОВЕРХНОСТНОЙ ХИМИЧЕСКОЙ ОБРАБОТКИ АВТОМАТИЧЕСКОЙ ЛИНИИ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2223560C2 |

| СПОСОБ ПОДГОТОВКИ КОМПЛЕКТУЮЩИХ ИЗДЕЛИЙ ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| СПОСОБ КОНТРОЛЯ И РАЗБРАКОВКИ СВАРНЫХ ШВОВ ОБОЛОЧЕК С ЗАГЛУШКАМИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2194315C1 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| СПОСОБ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2195720C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНОГО ШВА КОНТАКТНО-СТЫКОВОЙ СВАРКИ ЗАГЛУШКИ К ОБОЛОЧКЕ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2158031C2 |

Использование: при изготовлении тепловыделяющих элементов ядерных реакторов, преимущественно РБМК, ВВЭР-1000, ВВЭР-440, для повышения качества тепловыделяющих элементов и выхода годных. Сущность изобретения: нагревают тепловыделяющие элементы в циркониевой оболочке в горячей воде, осуществляют, по крайней мере, четырехкратную последовательную ультразвуковую обработку в воде в попарно установленных магнитострикционных преобразователях, промывку тепловыделяющего элемента в воде после анодирования проводят с применением, по крайней мере, двукратной последовательной ультразвуковой обработки в воде в магнитострикционных преобразователях. Кроме того, прогрев тепловыделяющих элементов в горячей воде осуществляют до 70-90°С, ультразвуковую обработку осуществляют при температуре воды 70-90°С, анодирование тепловыделяющих элементов в растворе щелочи осуществляют при токе анодирования 9-18А, напряжении 30-50В с температурой электролита не более 40°С, промывку после анодирования тепловыделяющих элементов с применением ультразвуковой обработки осуществляют в обессоленной воде, а сушку тепловыделяющих элементов осушенным воздухом проводят при температуре воздуха 80-120°С. 5 з. п.ф-лы, 2 ил.

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов | |||

| /Под ред | |||

| Решетникова Ф.Г., кн.1 | |||

| - М.: Энергоатомиздат, 1995, с.164 - 165 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| RU 94028868 А1, 10.06.1996 | |||

| RU 94040857 А1, 20.09.1996 | |||

| US 4390497 А, 28.06.1983 | |||

| Ультразвуковой стоматологический инструмент | 1985 |

|

SU1292755A1 |

Авторы

Даты

2000-07-20—Публикация

1998-04-14—Подача