Изобретение относится к химической технологии, в частности к способу получения основного хлорида алюминия, применяемого в производстве воды питьевого качества, медицинских препаратов и парфюмерно-косметических изделий.

Известен способ получения основных хлоридов алюминия путем сушки водного раствора с концентрацией 20-50 мас.% основной соли (или 8-20 мас.% Al2O3) и атомным соотношением Al:Cl = (0,667 - 2,2): 1. Температуру газового потока на входе в сушилку поддерживают равной 290-500oC, а на выходе от 50 до 150oC при относительной влажности отходящих газов от 20 до 40% (US N 3920406 A, 19.12.73).

Порошкообразный основной хлорид алюминия отделяют от газового потока сепарацией в циклонах и в рукавном фильтре. Способ позволяет получать порошкообразный основной хлорид алюминия с содержанием 40-45 мас.% Al2O3 и образующий при растворении в воде чистые раствора.

К недостаткам данного способа следует отнести большой расход тепловой энергии на процесс сушки, получение мелкодисперсного пылящего продукта с размером частиц менее 10 мк (10-5 м), а также необходимость периодической остановки и чистки технологического оборудования из-за налипания продукта на стенки, его гидролиза с образованием нерастворимых в воде высокополимерных основных хлоридов и оксида алюминия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения кристаллического основного хлорида алюминия с атомным соотношением Al :Cl = 0,9:1 из водных растворов низкоосновных хлоридов алюминия с атомным соотношением Al:Cl = (0,48 - 0,75):1 путем их упарки под вакуумом при температуре 40-60oC, последующим охлаждением раствора до 20oC при перемешивании, кристаллизации соли, ее фильтрации и сушки при 50oC (DE N 2907671 A, 04.09.80).

Фильтрат, содержащий до 70% основного хлорида алюминия, возвращают на стадию получения исходного раствора. Дополнительную очистку кристаллического основного хлорида алюминия можно осуществить путем промывки влажного осадка этиловым спиртом. Способ позволяет получать кристаллический основной хлорид алюминия с содержанием 32,0-35,0 мас. % Al2O3, 26,5-28,3% Cl и размером частиц до 20 мк (2 • 10-5 м). Выход основного хлорида алюминия по данному способу не превышает 30%.

Преимуществом известного способа является возможность использования на стадии упарки и сушки продукта низкотемпературных до 100o источников тепловой энергии, которые как правило являются вторичными в производстве и относительно дешевы.

К недостаткам способа следует отнести относительно низкий выход (не более 30%) за цикл готового продукта, мелкокристалличность основного хлорида алюминия, обуславливающего его пыление на стадиях сушки и фасовки.

Перед изобретателями стояла техническая задача - получение кристаллического основного хлорида алюминия с размером частиц 1-6 мм ((1-6)10-3 м), повышение выхода целевого продукта и упрощение технологического процесса.

Поставленная задача решается следующим образом. Исходный раствор основного хлорида алюминия, имеющий атомное отношение Al:Cl=(0,7-2,0):1) подвергают упарке под вакуумом при 60-100oC до получения раствора - плава с вязкостью 20-100 спз ((20-100)•10-3H•сек/м2). Затем полученный плав подвергают сушке с одновременной кристаллизацией с использованием воздушного потока с температурой 40-60oC, причем толщина слоя плава, подвергаемого сушке, составляет 2-10 мм ((2-10)•10-3 м). Твердый закристаллизированный плав охлаждают со скоростью 5-10 градусов в минуту ((5-10)•6•10 град/сек) с целью получения непылящего кристаллического продукта с размером частиц 1-6 мм.

Условия сушки и кристаллизации основных хлоридов алюминия по предлагаемому способу являются определяющими из-за термической нестабильности продукта, способности к гидролизу как водных растворов, так и твердого продукта. Повышение температуры упарки выше 100oC может привести к гидролизу основных хлоридов алюминия и образованию водонерастворимых высокополимерных основных хлоридов алюминия. При температуре упарки ниже 60oC снижается скорость удаления влаги, что увеличивает время процесса, снижая тем самым производительность процесса.

Повышение температуры более 60oC на стадии сушки приводит к образованию водонерастворимых высокополимерных основных хлоридов алюминия, следствием чего является увеличение нерастворимого остатка в продукте и снижение качества готового продукта. При температуре ниже 40oC скорость удаления воды из кристаллизуемого продукта резко снижается, что увеличивает продолжительность процесса.

Получение раствора основного хлорида алюминия с вязкостью менее 20 спз при температуре 60-100oC значительно повышает время сушки и кристаллизации на второй стадии процесса. Повышение вязкости плава более 100 спз затрудняет транспортировку его на вторую стадию процесса и регулирование толщины слоя плава от 2 до 10 мм.

При толщине слоя менее 2 мм при условии охлаждения получаемого продукта со скоростью 5-10 градусов в минуту получается пылящий продукт с размером частиц менее 1 мм. При толщине слоя более 10 мм увеличивается время кристаллизации на второй стадии и увеличивается вероятность образования водонерастворимых высокополимерных основных хлоридов.

Необходимость охлаждения закристаллизованного продукта с температурой 40-60oC со скоростью 5-10 градусов в минуту обусловлена протеканием процесса растрескивания слоя твердого продукта, за счет возникновения термических напряжений, на частицы размером 1-6 мм. Снижение скорости охлаждения ниже 5 градусов в минуту приводит к появлению в готовом продукте пластинок размером до 50 мм, что вызывает необходимость их дополнительного измельчения. При скорости охлаждения более 10 градусов в минуту значительно возрастает расход воздуха, что экономически нецелесообразно.

Сущность предлагаемого изобретения поясняется примерами.

Пример 1.

Водный раствор основного хлорида алюминия с содержанием 8,1 мас.% Al2O3 и атомным соотношением Al:Cl=0,7:1 в количестве 1000 г помещают в стеклянную круглодонную колбу и нагревают на водяной бане при температуре 100oC под разряжением 0,1 кгс/см2 (9,81•103 Па) в течение 2,0 часов до достижения вязкости упаренного раствора 20-21 спз (2•10-2 Па•с) и концентрации Al2O3 25,0 мас.% Окончание процесса упарки контролируется по уменьшению объема исходного раствора в 3,0-3,2 раза и появлению лимонно-желтого цвета. Полученный в процессе выпарки плав основного хлорида алюминия а количестве 324 г сливают на металлический поддон площадью 0,15 м2 для достижения толщины слоя 2 мм (2•10-3 м). Поддон помещают в сушильную камеру, где с помощью нагретого воздуха поддерживают температуру 60oC для сушки и кристаллизации основного хлорида алюминия в течение 1,5 часов. Поддон с закристаллизированным основным хлоридом алюминия переносят из сушильной камеры в камеру воздушного охлаждения, где продукт охлаждают до 18-20oC со скоростью 10 град./минуту, регулируемой расходом охлаждающего воздуха. Из поддона выгружают 202,5 г кристаллического основного хлорида алюминия со средним размером частиц 1,0-1,5 мм, содержащего 40,0 мас.% Al2O3 и 38,8 мас.% Cl. При растворении кристаллического основного хлорида алюминия в воде при массовом соотношении 1:5 полученные растворы прозрачны и не опалесцируют.

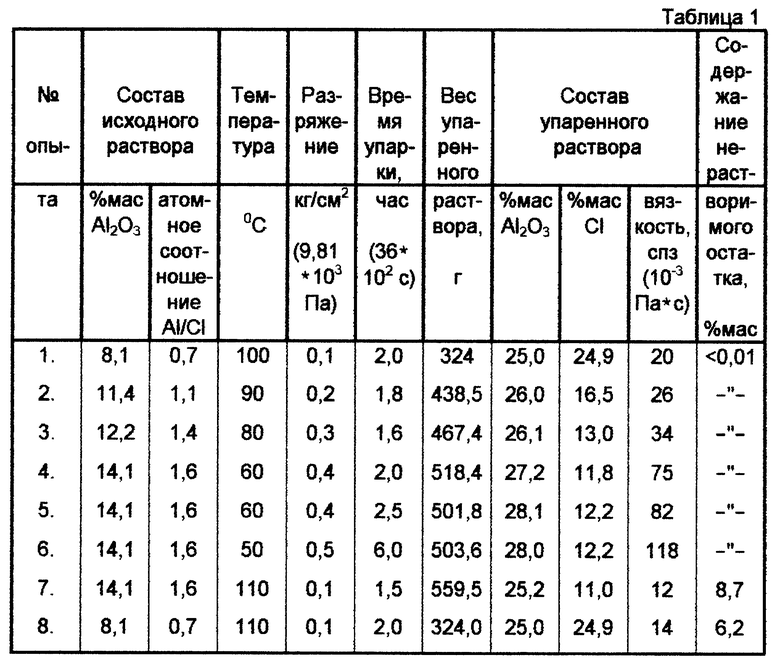

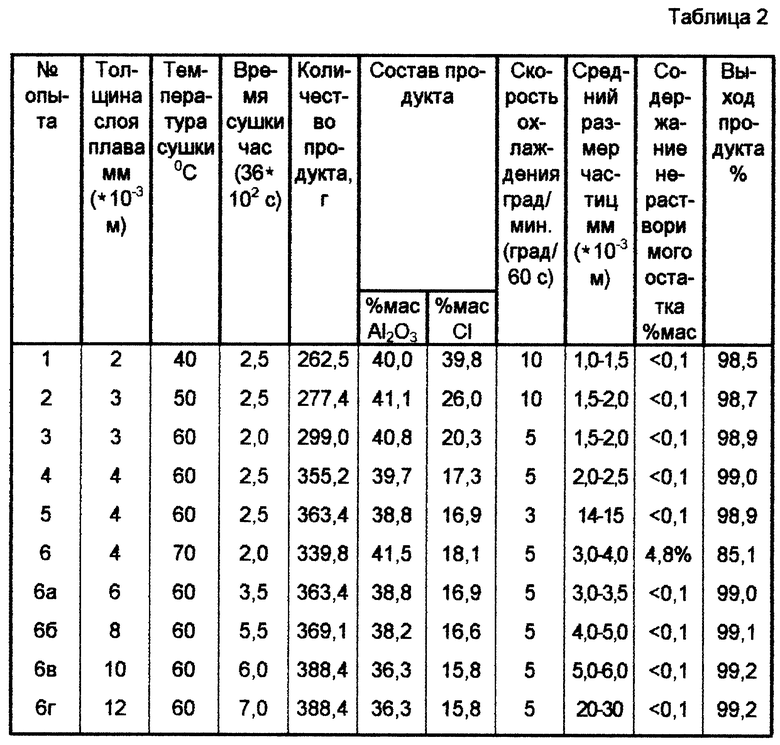

Примеры 2-8 проведены по методике примера 1, полученные экспериментальные данные сведены в таблицы 1 и 2. Количество исходного раствора основного хлорида алюминия, подвергаемого упарке во всех опытах 1000 грамм.

Выход готового продукта рассчитывали по содержанию водорастворимого оксида алюминия, отнесенному к содержанию оксида в исходном растворе основного хлорида алюминия.

Предлагаемый способ получения кристаллического основного хлорида алюминия позволяет получить готовый продукт с размером частиц 1-6 мм, содержанием водорастворимого оксида алюминия 36,0-41,0 мас.% с выходом 98,5-99,2% и существенно упростить технологический процесс сушки при использовании вторичных тепловых ресурсов с температурой не более 100oC.

Полученный по предлагаемому способу кристаллический основной хлорид алюминия прошел испытания в УНИХИМе (НПО "Кристалл") г. Екатеринбург, сертифицирован Свердловским областным центром государственного санэпидемнадзора и по результатам испытаний является не пылящим и не обладающим острой токсичностью. Технологический процесс прошел испытания на опытной установке ОАО "Сорбент" г. Пермь в 1997 году. Опытные партии кристаллического основного хлорида алюминия прошли испытания на станциях водоочистки г. Гремячинска и г. Сухого Лога. По заключению ВНИИ ВОДГЕО г. Москва кристаллический основной хлорид алюминия высокоэффективен для технологий хозяйственно-питьевого водоснабжения северных регионов России. По результатам маркетинговых исследований и определения спроса на кристаллический основной хлорид алюминия промышленное производство планируется создать в 1998-99 гг. на ОАО "Сорбент".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДА АЛЮМИНИЯ | 2000 |

|

RU2186731C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОАММОНИЙНЫХ КВАСЦОВ | 1999 |

|

RU2144503C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН | 1999 |

|

RU2148432C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 1999 |

|

RU2146223C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА НА ОСНОВЕ СМЕШАННЫХ СОЛЕЙ АЛЮМИНИЯ | 2000 |

|

RU2177908C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОЖЕЛЕЗНОГО КОАГУЛЯНТА | 2004 |

|

RU2264352C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1996 |

|

RU2121396C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕКИСЛОГО КАЛИЯ | 1997 |

|

RU2115622C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 1999 |

|

RU2146222C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2197429C2 |

Изобретение предназначено для получения основного хлорида алюминия, используемого в производстве воды питьевого качества, медицинских препаратов и парфюмерно-косметических изделий. Основной хлорид алюминия получают путем упарки его водного раствора с атомным соотношением Al : Cl = (0,7 - 2,0) : 1,0 при 60 - 100oС до получения плава с вязкостью 20 - 100 сПз. Полученный плав сушат при 40 - 60oС в слое толщиной 2 - 10 мм и охлаждают со скоростью 5 - 10 град/мин. Изобретение позволяет повысить выход продукта и упростить процесс. 2 табл.

Способ получения основного хлорида алюминия путем упарки его водного раствора под вакуумом и последующей сушки, отличающийся тем, что упарке подвергают водный раствор основного хлорида алюминия с атомным соотношением Al : Cl = (0,7 - 2,0) : 1,0, при этом упарку водного раствора осуществляют при 60 - 100oС до получения плава с вязкостью 20 - 100 сПз с последующей его сушкой при 40 - 60oС в слое толщиной 2 - 10 мм и охлаждением со скоростью 5 - 10 град/мин.

| DE 2907671 A, 04.09.1980 | |||

| Способ получения основных хлоридов алюминия | 1976 |

|

SU747816A1 |

| Способ получения порошкообразного материала | 1991 |

|

SU1778070A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ ХЛОРИДОВ АЛЮМИНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2083495C1 |

| US 3920406 A, 18.11.1975 | |||

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2277039C1 |

| Привод конвейера | 1986 |

|

SU1413048A1 |

Авторы

Даты

2000-08-20—Публикация

1998-03-30—Подача