Изобретение относится к области неразрушающего контроля, а именно к ультразвуковой дефектоскопии, и предназначено для контроля сварных швов тепловыделяющих элементов ядерных реакторов типа ВВЭР-1000 и ВВЭР-440, выполненных электронно-лучевой сваркой.

В тепловыделяющем элементе кольцевой сварной шов образуется при электронно-лучевой сварке оболочки, представляющей собой тонкостенную трубку, и входящей в нее заглушки, выполненной в виде фигурного стержня, изготовленных из циркониевого сплава. Характерными особенностями сварных швов данного вида являются наличие непровара в корне сварного шва и дефекты типа «пора», обусловленных технологией сварки. Контроль сварных швов заключается в определении толщины металла в зоне сварного шва и определения диаметра поры.

Известны тест-образцы для контроля сварных швов тепловыделяющих элементов по а.с.№1677615 от 15.09.1991 г., №1714491 от 23.02.1992 г., выполненные в виде тел вращения, недостатком которых является низкая точность настройки ультразвукового дефектоскопа.

Наиболее близким по технической сущности и достигаемому результату является тест-образец по патенту РФ №2200317, МКИ G 01 N 29/22 от 27.03.2000 г. - прототип, выполненный электронно-лучевой сваркой, в котором оболочка и заглушка соединены кольцеобразным сварным швом, и в нем выполнены искусственные дефекты типа «непровар» и колбообразная «пора». Недостатком данного тест-образца является наличие сварного шва, в котором могут присутствовать естественные дефекты типа «непровар» и «пора», невозможность аттестации толщины оболочки над искусственным дефектом типа «непровар», так как в процессе сварки оболочки и заглушки расплавленный металл случайным образом частично заполнит объем искусственного дефекта типа «непровар», большая трудоемкость изготовления искусственного дефекта типа колбообразная «пора».

Технической задачей изобретения является создание тест-образца такой конструкции, которая обеспечивает повышение точности настройки ультразвукового дефектоскопа, позволяющего определять соотношение амплитуды зондирующих импульсов, усиление принимаемого сигнала и его пороговый уровень при контроле сварных швов тепловыделяющих элементов ядерных реакторов типа ВВЭР-1000 и ВВЭР-440, выполненных электронно-лучевой сваркой, за счет более полного учета влияния элементов контролируемых сварных швов на параметры ультразвукового тракта.

Поставленная задача решается тем, что тест-образец выполнен в виде ступенчатого стержня, материал которого совпадает с материалом тепловыделяющего элемента, имеющего в зоне, соответствующей зоне сварного шва, искусственный отражатель - глухое отверстие, дно которого выполнено в виде полусферы.

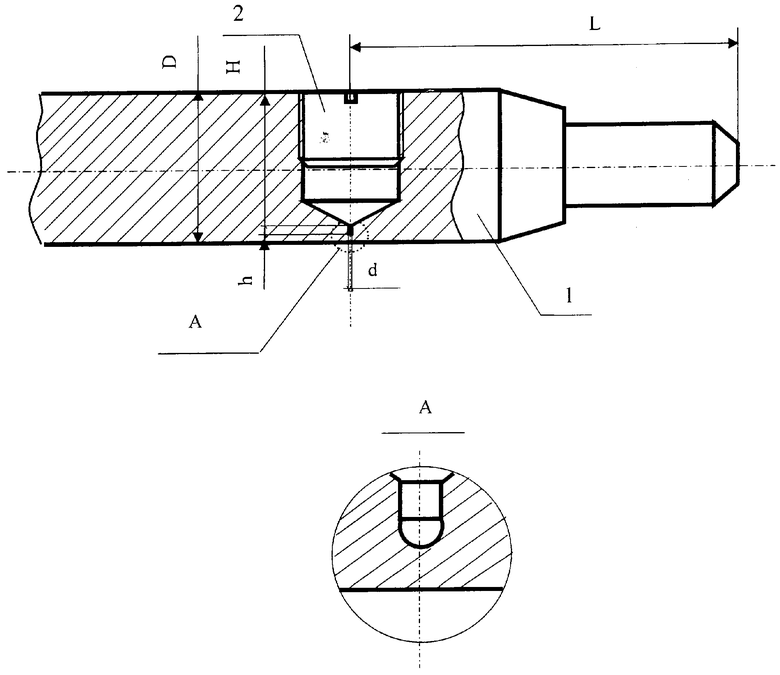

Сущность изобретения поясняется чертежом, где изображен тест-образец для контроля сварных швов тепловыделяющих элементов ядерных реакторов типа ВВЭР-1000 и ВВЭР-440, выполненных электронно-лучевой сваркой. Он состоит из ступенчатого стержня 1, выполненного в форме тепловыделяющего элемента, и пробки 2 с резьбовым или клеевым соединением. В ступенчатом стержне 1 в зоне L, соответствующей зоне сварного шва тепловыделяющего элемента, выполнено технологическое отверстие на глубину, равную значению

Т=Д-t,

где Т - глубина технологического отверстия;

Д - диаметр ступенчатого стержня;

t - толщина стенки оболочки тепловыделяющего элемента.

Из технологического отверстия выполнено отверстие диаметром d=t/5 на глубину h=t/5, что составляет 20% толщины оболочки тепловыделяющего элемента, причем дно этого отверстия выполнено в виде полусферы.

Настройка ультразвукового дефектоскопа производится по тест-образцу следующим образом.

Тест-образец устанавливается в штатную установку, производящую контроль сварного шва тепловыделяющих элементов. Включается привод сканирования и производятся дискретное вращение тест-образца и возвратно-поступательное движение ультразвукового преобразователя вдоль оси тест-образца на величину, превышающую ширину сварного шва. Во время сканирования фиксируются величина перемещения ультразвукового преобразователя и амплитуда принятого сигнала в каждой точке контроля. По известной глубине отверстия определяется пороговый уровень сигнала для определения дефекта типа «непровар», а по известной величине диаметра отверстия определяется пороговый уровень сигнала для определения дефекта типа «пора», по которым будет вестись контроль тепловыделяющих элементов (уровень контроля) при сохранении постоянными значения амплитуды зондирующих импульсов и уровень усиления принятого сигнала или устанавливают необходимые уровни принятых сигналов при фиксированном пороговом уровне.

Таким образом, применение данного тест-образца позволяет повысить точность настройки установок контроля качества сварных швов тепловыделяющих элементов ядерных реакторов типа ВВЭР-1000 и ВВЭР-440, выполненных электронно-лучевой сваркой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕСТ-ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2209429C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2234150C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2200317C2 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ АВТОМАТИЧЕСКОЙ ЛИНИИ | 1999 |

|

RU2187103C2 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| СПОСОБ КОНТРОЛЯ И РАЗБРАКОВКИ СВАРНЫХ ШВОВ ОБОЛОЧЕК С ЗАГЛУШКАМИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2194315C1 |

Изобретение относится к области неразрушающего контроля. Предложен тест-образец для ультразвукового контроля тепловыделяющих элементов ядерных реакторов, выполненный в виде ступенчатого стержня, материал которого совпадает с материалом оболочки тепловыделяющего элемента. При этом он имеет в зоне, соответствующей зоне сварного шва тепловыделяющего элемента, глухое отверстие с дном в виде полусферы. Диаметр и глубина отверстия составляют пятую часть толщины стенки оболочки тепловыделяющего элемента. Использование тест-образца позволяет повысить точность настройки установок контроля качества сварных швов тепловыделяющих элементов ядерных реакторов, выполненных электронно-лучевой сваркой. 1 ил.

Тест-образец для ультразвукового контроля тепловыделяющих элементов ядерных реакторов, выполненный в виде ступенчатого стержня, материал которого совпадает с материалом оболочки тепловыделяющего элемента, отличающийся тем, что в зоне, соответствующей зоне сварного шва тепловыделяющего элемента, выполнено глухое отверстие с дном в виде полусферы, при этом диаметр и глубина отверстия составляют пятую часть толщины стенки оболочки тепловыделяющего элемента.

| ТЕСТ-ОБРАЗЕЦ ДЛЯ КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2200317C2 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2209429C2 |

| Способ настройки ультразвукового дефектоскопа | 1988 |

|

SU1677615A1 |

| Образец для измерения параметров наклонного ультразвукового преобразователя | 1987 |

|

SU1714491A1 |

| US 5095753 A, 17.03.1992. | |||

Авторы

Даты

2005-06-20—Публикация

2003-10-16—Подача