Изобретение относится к порошковой металлургии, в частности к способам получения высокоплотных деталей.

Для достижения повышенной плотности металлопорошковых спеченных деталей применяют способ допрессования с одноосным приложением усилия прессования (И. М. Федорченко, Р. А.Андриевский "Основы порошковой металлургии", Издат. Академии наук УССР, Киев - 1963, стр. 179). Метод экономичный, позволяет достичь плотности деталей из железных порошков в пределах 90-94% от теоретической. Однако дальнейшее повышение давления вдоль оси прессования не дает результата из-за образования арочного эффекта зерен прессуемой детали, зачастую приводит к расслойным трещинам.

Повышенную плотность детали возможно получить с применением метода изостатического прессования (С.С. Кипарисов, Г.А.Либенсон "Порошковая металлургия", Москва, Металлургия, 1991, стр. 304-308), путем всестороннего обжатия прессуемой детали, что позволяет разрушить арочные эффекты и получить детали повышенной, равномерной плотности.

Указанный метод не нашел широкого распространения из-за низкой производительности и сложного аппаратного оформления.

Цель изобретения - предложить экономичный способ получения деталей повышенной плотности.

Цель достигается способом, при реализации которого за один ход одноосного пресса используется многоосное сжатие заготовки. За счет этого повышается плотность спеченной детали при малых затратах.

Способ заключается в проталкивании спеченной заготовки одним ходом пресса вдоль ступенчатой матрицы. При этом происходит предварительное обжатие заготовки в направлении, поперечном основному приложению усилия за счет перехода заготовки в более узкую ступень, и разрушение арочных эффектов внутри заготовки. После проталкивания обжатой заготовки в самое узкое сечение матрицы, там происходит ее сжатие основным усилием пресса.

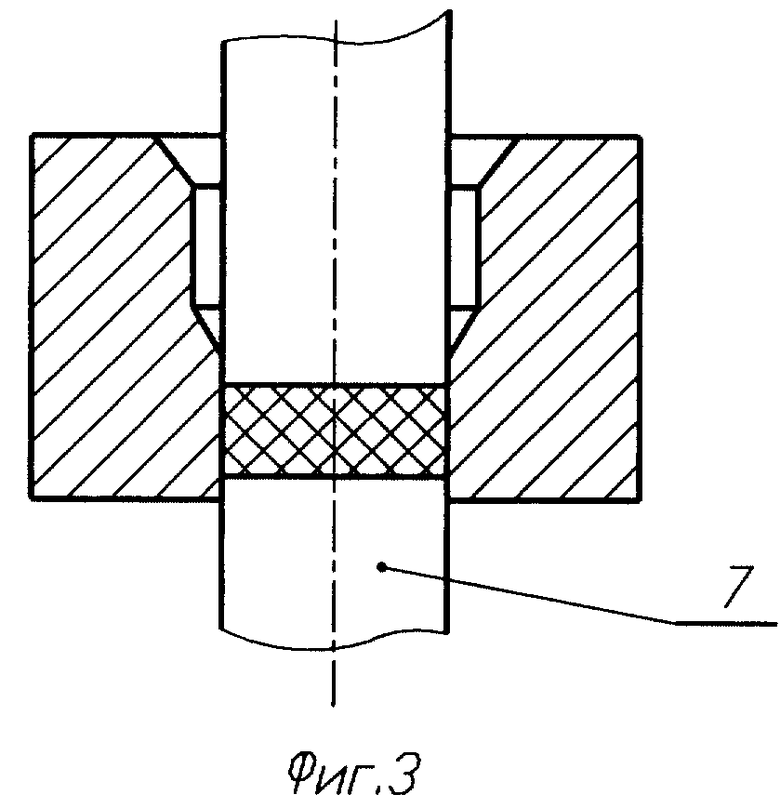

Способ проиллюстрирован чертежами процесса допрессования на одноосном прессе. На фиг. 1 изображена пресс-форма в состоянии подачи заготовки в зону прессования. На фиг. 2 - процесс проталкивания заготовки через предварительную ступень и ее обжатие. На фиг. 3 - сжатие осевым усилием пресса.

Процесс допрессования спеченной заготовки 1 осуществлен в пресс-форме, состоящей из матрицы 2, имеющей две ступени разного сечения 3 и 4 рабочего окна, соединяющиеся конусным переходом 5. Сверху и снизу матрицы расположены верхний 6 и нижний 7 пуансоны.

Процесс реализуется следующим образом. Спеченная заготовка 1 (фиг. 1) подается в зону прессования, на матрицу 2. Верхний пуансон 6 (фиг. 2), опускаясь в соответствии с циклом пресса, проталкивает заготовку внутрь матрицы 2, в ее широкую ступень 3. Заготовка 1 касается стенок матрицы ступени 3. Пуансон 6, продолжая опускаться в соответствии с циклом пресса, проталкивает заготовку 1 через конусный переход 5, обжимая ее боковым давлением, разрушая арочные эффекты. Заготовка, оказавшись в узкой ступени 4 матрицы (фиг. 3), сжимается в направлении движения между верхним 6 и нижним 7 пуансонами. Затем пуансон 6 уходит вверх. Допрессованная деталь выталкивается из матрицы вверх нижним пуансоном 7 и снимается. Цикл повторяется.

Матрица может быть выполнена с двумя и более ступенями. Причем переход между ступенями может быть полным, не полным или винтовым. Не полным переход считается, когда в одном или нескольких сечениях матрицы 2 вдоль оси прессования размер ступеней одинаков. Соотношение размеров ступеней выбирается в зависимости от требуемых параметров плотности готовой детали.

Переходы между ступенями выполняются в виде конусной части с углом, близким к углу экструдирования материала заготовки.

Данным способом получены седла клапанов к двигателю внутреннего сгорания ВАЗ из материала на основе легированного железного порошка с плотностью не менее 7,55 г/см3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307179C2 |

| СПОСОБ ПРЕССОВАНИЯ ДЕТАЛЕЙ С ОТВЕРСТИЕМ НАЛОЖЕНИЕМ ВИБРАЦИИ СТЕРЖНЯ | 1998 |

|

RU2173237C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА И МАТРИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ прессования металлического порошка | 1984 |

|

SU1291284A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ АНТИФРИКЦИОННЫХ БЕСПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2000 |

|

RU2199601C2 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

Изобретение относится к области порошковой металлургии. Способ заключается в проталкивании спеченной заготовки одним ходом пресса вдоль ступенчатой матрицы. При этом происходит предварительное обжатие заготовки в направлении, поперечном основному приложению усилия за счет перехода заготовки в более узкую ступень, и разрушение арочных эффектов внутри заготовки. После проталкивания обжатой заготовки в самое узкое сечение матрицы происходит ее сжатие основным усилием пресса. Матрица может быть выполнена с двумя и более ступенями, причем переход между ступенями может быть полным, неполным или винтовым. Способ позволяет повысить плотность спеченной детали при малых затратах. 1 з.п. ф-лы, 3 ил.

| ФЕДОРЧЕНКО И.М., АНДРИЕВСКИЙ Р.А | |||

| Основы порошковой металлургии | |||

| - Киев: изд | |||

| Академии наук УССР, 1963, с.179 | |||

| Способ изготовления спеченных изделий | 1980 |

|

SU908529A1 |

| Способ изготовления спеченных изделий из железных порошков | 1980 |

|

SU959924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| US 4591481 А, 27.05.1986. | |||

Авторы

Даты

2000-09-20—Публикация

1998-11-10—Подача