Изобретение относится к гальванотехнике, в частности к электролитической обработке плоских изделий, и может быть использовано для нанесения меди на рисунок печатной платы и стенки в ее отверстиях.

Известна установка для получения покрытия на отдельных плоских деталях (см. патент США N4459183, кл. C 25 D 7/06, 17/06, 17/28, 21/10, 1985), содержащая устройство, определяющее зону контакта с электролитом, транспортер для пропускания деталей, находящихся в горизонтальном положении, через зону контакта по горизонтальной траектории, проходящей через электролит, аноды и катоды, расположенные в зоне контакта, и источник питания для подачи напряжения на электроды. Транспортер содержит несколько ведомых контактных полос, расположенных по пути следования деталей и содержащих один из электродов и приспособления для автоматического и последовательного фиксирования деталей, подаваемых в электролит, и освобождения деталей по мере их перемещения, а также для электрического контактирования деталей и их отключения.

Однако применение сплошных анодов приводит к отсутствию прокачки электролита через аноды, что не позволяет работать на больших плотностях тока, поэтому известная установка не может обеспечить увеличение производительности получения покрытия на плоских деталях, например печатных платах. Кроме того, отсутствие прокачки электролита через аноды приводит также к неравномерности толщины покрытия по поверхности печатной платы за счет образования краевых эффектов. Это снижает качество электролитической обработки печатных плат.

Известно также устройство для гальванической металлизации печатных плат (см. авт. свид. СССР N 723808, кл. H 05 K 3/00, 1978), содержащее размещенные напротив друг друга емкости для рабочего раствора (электролита), между которыми установлены держатели печатной платы, а в каждой из емкостей для рабочего раствора размещен анод с отверстиями.

Недостатком известного устройства является низкая производительность нанесения покрытий на поверхность печатных плат из-за того, что печатная плата закреплена неподвижно и таким образом подвергается обработке только одна плата, а также из-за применения малых плотностей тока со стороны сплошного анода.

Наиболее близким по технической сущности к заявляемому является устройство для электролитического нанесения покрытий на плоские изделия с отверстиями (см. авт. свид. СССР N 1045419, кл. H 05 K 3/18, C 25 D 19/00, 1982), содержащее ванну с электролитом, установленные над ней параллельно друг другу перфорированные в сторону изделия анодные блоки, между которыми установлен держатель печатной платы, механизм перемещения печатных плат, насос с магистралью для подачи электролита к анодным блокам и источник питания. При этом в ванне для рабочего раствора размещен основной анод с отверстиями и дополнительный анод, выполненный из сплошной пластины. Каждый основной анод размещен напротив дополнительного анода и снабжен шторкой, края которой выступают над рабочей поверхностью анода. Перфорация каждого анодного блока выполнена в виде рядов, шаг между отверстиями по горизонтали равен шагу между рядами отверстий.

Однако в известном устройстве при обработке печатной платы большие плотности тока можно устанавливать только со стороны, где аноды имеют перфорацию, а со стороны сплошного анода плотности тока маленькие, что приводит к снижению производительности процесса изготовления печатных плат. Кроме того, отверстия в анодных блоках расположены одинаково и струи электролита, выходя из отверстий анодного блока, раскрываются, образовывая на печатной плате покрытие в виде рядов, а это приводит к неравномерности толщины покрытия по поверхности печатных плат, что снижает качество изделий (см. статью Von F. Friedrich, М. Butz und Ch. J. Paub Die galvanische Metallsbscheidung bei hohen Elektrolysegeschwindigheiben, Teil 2 // Metalloberflache. - 1983. - N 5.- S. 194-202). Для исключения этого недостатка в процессе электрохимической металлизации также снижают плотность тока, а это, в свою очередь, также приводит к снижению производительности процесса изготовления печатных плат.

Технический результат состоит в повышении производительности электролитического нанесения покрытий и качества изделий за счет исключения неравномерности в толщине наращиваемого покрытия и возможности обработки при повышенных плотностях тока.

Это достигается за счет того, что устройство для электролитического нанесения покрытий на плоские изделия, содержащее ванну с электролитом, установленные над ней параллельно друг другу перфорированные в сторону изделия анодные блоки, насос с магистралью для подачи электролита к анодным блокам и источник питания, перфорация каждого анодного блока выполнена в виде рядов, шаг между отверстиями по горизонтали равен шагу между рядами отверстий, согласно изобретению, снабжено дозатором солей, датчиком, размещенным в ванне, а все анодные блоки выполнены с нерастворимыми токонесущими элементами, разделенными изоляторами, смонтированными под углом к направлению движения изделия, отверстия выполнены в шахматном порядке со смещением относительно друг друга по горизонтали в каждом последующем по направлению движения изделия анодном блоке, определяемым выражением:

t = n/m,

где n - шаг отверстий в одном ряду каждого токонесущего элемента анодного блока;

m - количество анодных блоков в устройстве.

Размещение рядов отверстий в анодных блоках параллельно изоляторам в шахматном порядке со смещением относительно друг друга по горизонтали в каждом последующем по направлению движения изделия анодном блоке, определяемым в зависимости от шага отверстий в одном ряду каждого токонесущего элемента анодного блока, количества анодных блоков в устройстве и диаметра отверстий, приводит к тому, что каждый отрезок печатной платы находится под воздействием струи электролита одинаковое количество времени. При этом количество электролита и, следовательно, количество электричества, согласно закону Фарадея, на каждой единице поверхности изделия будут одинаковы, т.е. на каждой единице поверхности печатной платы будет осаждаться одинаковое количество металла, что повышает качество изделия. Кроме того, это позволяет осуществить прокачку электролита через анодные блоки с применением больших плотностей тока, что повышает производительность процесса электролитической обработки печатных плат.

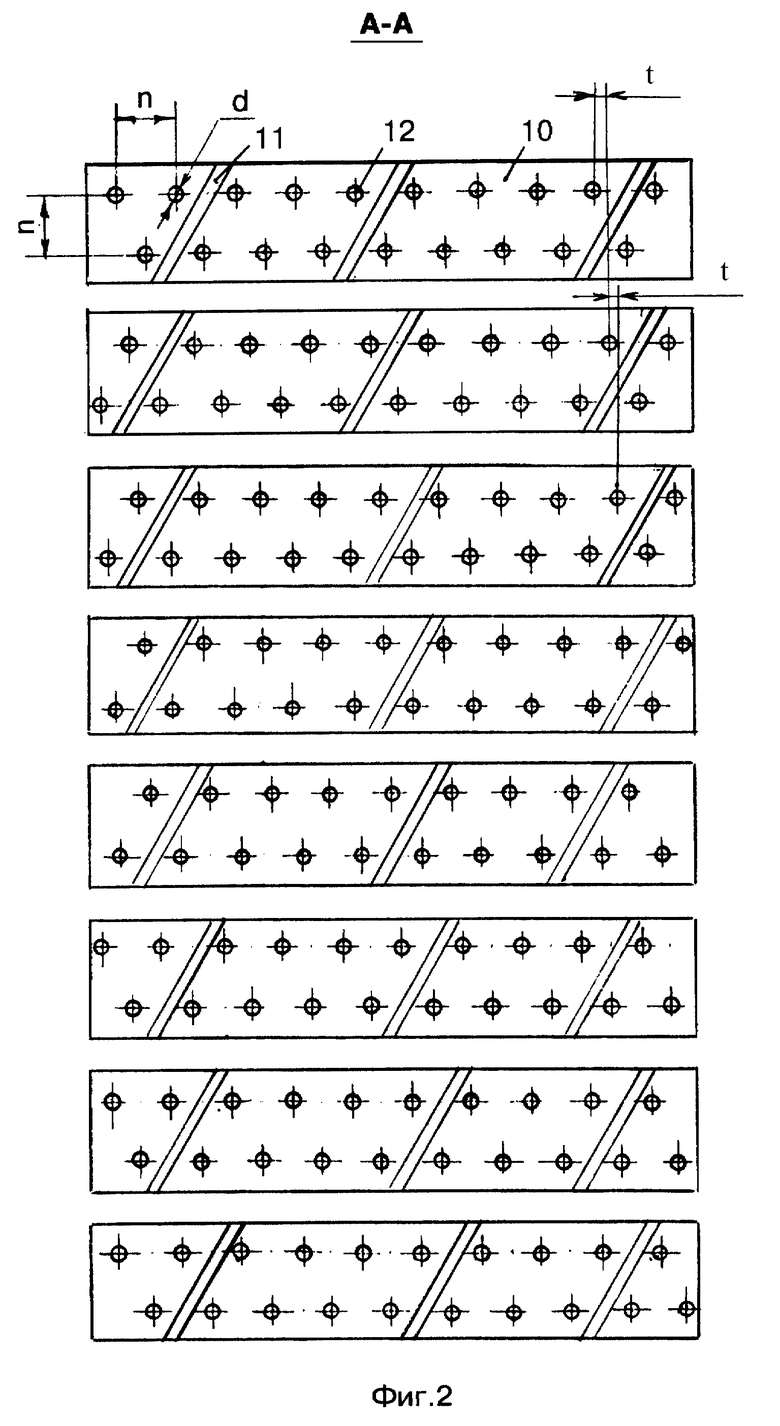

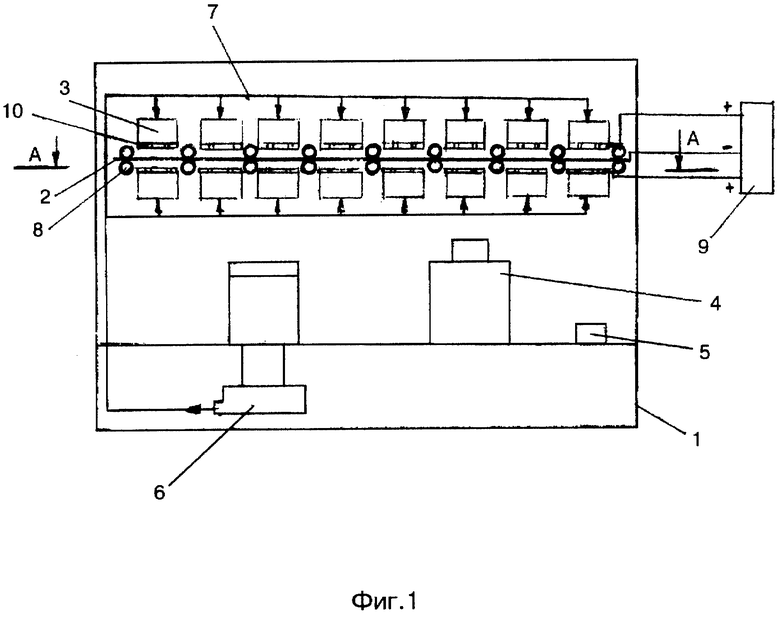

Изобретение поясняется чертежами, где на фиг. 1 представлена структурная схема устройства; на фиг. 2 - сечение А-А (в увеличенном масштабе) на фиг. 1.

Чертежи имеют следующие цифровые обозначения: 1 - ванна с электролитом; 2 - плоское изделие с отверстиями (печатная плата); 3 - анодные блоки; 4 - дозатор солей (источник ионов металлов, осаждаемых на изделии); 5 - датчик; 6 - насос для подачи на изделие 2 электролита; 7 - магистраль для подачи электролита к анодным блокам 3; 8 - транспортное средство для непрерывного перемещения изделий 2; 9 - программно-управляемый источник питания; 10 - перфорированные токонесущие элементы анодных блоков 3; 11 - изоляторы, электрически разделяющие между собой токонесущие элементы 10; 12- отверстия в токонесущих элементах 10 анодных блоков 3.

Устройство для электролитического нанесения покрытий на плоские изделия с отверстиями содержит ванну 1 с электролитом, установленные над ней параллельные друг другу перфорированные в сторону изделия 2 анодные блоки 3, дозатор солей 4, датчик 5, размещенный в ванне 1, насос 6 с магистралью 7 для подачи электролита к анодным блокам 3, транспортное средство 8 и источник питания 9 (фиг. 1). Анодные блоки 3 выполнены полыми с нерастворимыми токонесущими элементами 10, которые разделены между собой изоляторами 11 (фиг. 2). Изоляторы 11 размещены под углом к направлению движения изделия 2.

Перфорация токонесущих элементов 10 каждого анодного блока 3 выполнена в виде рядов отверстий 12 (диаметром d), размещенных по вертикали параллельно изоляторам 11 в шахматном смещенном относительно друг друга порядке (фиг. 2). Шаг между отверстиями 12 по горизонтали равен шагу между рядами отверстий 12 по вертикали в каждом токонесущем элементе 10 анодных блоков 3. При этом в каждом последующем по направлению движения изделия 2 анодном блоке 3 отверстия 12 выполнены со смещением по горизонтали t, определяемым выражением t = n/m, где n - шаг отверстий 12 в одном ряду каждого токонесущего элемента 10 (фиг. 2); m - количество анодных блоков 3 в устройстве (фиг. 1).

Устройство работает следующим образом.

Изделие-катод 2 размещают между анодными блоками 3, запускают транспортное средство 8, включают источник питания 9 и насос 6. При этом электролит из ванны 1 через напорную магистраль 7 и перфорацию (отверстия 12) токонесущих элементов 10 анодных блоков 3 подается на изделие 2. Электрическая цепь между анодными блоками 3 и изделием-катодом 2 замыкается струями электролита, которые перекрываются на поверхности изделия 2 с обеих сторон. Структура осаждаемой меди на поверхности изделия 2 (печатной плате) зависит от скорости движения транспортного средства 8 и силы тока, подаваемого от источника питания 9.

Размещение рядов отверстий 12 в токонесущих элементах 10 анодных блоков 3 параллельно изоляторам 11 в шахматном, смещенном относительно друг друга порядке, выполнением шага между отверстиями 12, равным шагу между рядами отверстий 12 и смещением отверстий 12 в каждом последующем по направлению движения изделия 2 анодном блоке 3 в зависимости от количества анодных блоков 3, диаметра отверстий 12 и шага отверстий 12 в одном ряду каждого токонесущего элемента 10, позволяет обеспечить равномерность в толщине наращиваемого покрытия по поверхности изделия 2 (печатной платы) за счет того, что каждый отрезок (участок) печатной платы 2 находится под воздействием струи электролита одинаковое количество времени и при раскрытии струй происходит перекрытие пятен электролита на печатной плате, за счет чего получается сплошное равномерное покрытие поверхности печатной платы электролитом. Это приводит к получению высокого качества изделий, а регулируя программой источника питания 9 величину рабочего тока на каждый токонесущий элемент 10 анодных блоков 3 обеспечивают требуемую производительность процесса электролитического нанесения покрытий на изделия 2.

Изобретение относится к гальванотехнике, в частности к электролитической обработке плоских изделий. Устройство для электролитического нанесения покрытий на плоские изделия содержит ванну с электролитом, установленные над ней параллельные друг другу, перфорированные в сторону изделия анодные блоки, насос с магистралью для подачи электролита к анодным блокам и источник питания. Перфорация каждого анодного блока выполнена в виде рядов, шаг между отверстиями по горизонтали равен шагу между рядами отверстий. Новым является то, что оно снабжено дозатором солей, датчиком, размещенным в ванне, а все анодные блоки выполнены с нерастворимыми токонесущими элементами, разделенными изоляторами, смонтированными под углом к направлению движения изделия. Отверстия выполнены в шахматном порядке со смещением относительно друг друга по горизонтали в каждом последующем по направлению движения изделия анодном блоке, определяемым выражением t = n/m, где n - шаг отверстий в одном ряду каждого токонесущего элемента анодного блока, m - количество анодных блоков в устройстве. Технический результат - повышение производительности процесса электролитического нанесения покрытий и качества изделий за счет исключения неравномерности в толщине наращиваемого покрытия и возможности обработки при повышенных плотностях тока. 2 ил.

Устройство для электролитического нанесения покрытий на плоские изделия, содержащее ванну с электролитом, установленные над ней параллельно друг к другу, перфорированные в сторону изделия анодные блоки, насос с магистралью для подачи электролита к анодным блокам и источник питания, перфорация каждого анодного блока выполнена в виде рядов, шаг между отверстиями по горизонтали равен шагу между рядами отверстий, отличающееся тем, что оно снабжено дозатором солей, датчиком, размещенным в ванне, а все анодные блоки выполнены с нерастворимыми токонесущими элементами, разделенными изоляторами, смонтированными под углом к направлению движения изделия, отверстия выполнены в шахматном порядке со смещением относительно друг друга по горизонтали в каждом последующем по направлению изделия анодном блоке, определяемым выражением t = n/m, где n - шаг отверстий в одном ряду каждого тонконесущего элемента анодного блока, m - количество анодных блоков в устройстве.

| Устройство для гальванической металлизации печатных плат | 1982 |

|

SU1045419A1 |

| ПРИВОД РЕВЕРСИВНОГО МЕХАНИЗМА | 0 |

|

SU349833A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПИЩЕВОЙ ЗЕРНИСТОЙ ИКРЫ | 0 |

|

SU276725A1 |

| US 4459183 А, 10.07.1984 | |||

| Приспособление для автоматической подачи заготовки в горизонтально-сверлильных станках | 1940 |

|

SU86115A2 |

Авторы

Даты

2000-09-27—Публикация

1999-09-17—Подача