Изобретение относится к гидрометаллургии редких металлов, а конкретно - к способам переработки висмутсодержащих материалов с получением соединений висмута.

Известен способ получения висмута азотнокислого состава Bi(NO3)3 • 5H2O путем растворения металлического висмута в азотной кислоте с концентрацией 7,4 моль/л при 60-70oC, фильтрации полученного раствора, его упаривания до плотности 1,9 при 65-70oC, охлаждения льдом при перемешивании, фильтрации выпавших кристаллов висмута азотнокислого и их сушки при 40-45oC (Карякин Ю. В., Ангелов И.И. Чистые химические вещества. М.: - Химия, 1974. - С. 80).

Недостатками способа является сложность процесса, связанная с выделением токсичных оксидов азота на стадии упаривания висмутсодержащих азотнокислых растворов, а также низкая степень очистки висмута от примесных металлов при упаривании растворов, что не позволяет получать продукт высокой чистоты.

Известен способ получения висмута азотнокислого состава Bi(No3)3 • 5H2O, включающий растворение металлического висмута или его оксида в 65%-ной (14,4 моль/л) азотной кислоте, осторожном упаривании полученного зеленовато-желтого раствора до перехода его окраски в светло-желтую, охлаждении раствора, двукратной перекристаллизации выпавших кристаллов в азотной кислоте, их фильтрации и сушки на воздухе (Руководство по неорганическому синтезу: в 6-ти томах. Т. 2. Пер. с рем. / Под ред. Г. Брауэра. - М.: Мир, 1985. - С. 647).

Недостатками способа является его сложность, связанная с необходимостью для получения продукта требуемой чистоты проведения двукратной перекристаллизацией осадка, а также выделение токсичных оксидов азота на стадии упаривания висмутсодержащих азотнокислых растворов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения висмута азотнокислого, включающий выщелачивание висмутсодержащих материалов кислотой, цементацию висмута из растворов на железных пластинах, растворение цементного кека (металлический висмут) в азотной кислоте (1:1) при 70-80oC, осаждении висмута гидролизом в виде висмута азотнокислого основного добавлением раствора соды до остаточной кислотности 6 г/л и 5-6 -кратном разбавлении водой, растворении висмута азотнокислого основного в крепкой азотной кислоте при 70-80oC, упаривании раствора до плотности 1,9 при 90-100oC с последующей кристаллизацией висмута азотнокислого при 20-25oC (Глазков Е.Н., Чазова Л.А. Способ получения азотнокислого висмута. Авторское свид. СССР N 179289. Кл. 12 п, 2900 МПК C 01 g. Заявлено 25.01.65 г, опубл. 08.11.66 г).

Недостатками способа являются сложность процесса, связанная с необходимостью переработки больших объемов раствора, полученного при осаждении висмута в виде основного нитрата, необходимость упаривания висмутсодержащего азотнокислого раствора, что связано с выделением оксидов азота в атмосферу, а также низкая степень очистки продукта от натрия, железа и свинца.

Целью заявляемого изобретения является упрощение процесса и повышение чистоты продукта.

Указанная цель достигается тем, что в известном способе получения висмута азотнокислого, включающем обработку висмутсодержащего материала кислотой, гидролитическую очистку висмута добавлением щелочного реагента с получением висмута азотнокислого основного, его обработку азотной кислотой с выделением висмута азотнокислого и сушку продукта, согласно предлагаемому изобретению гидролитическую очистку висмута проводят раствором щелочного реагента при pH 0,5-1,4 и температуре 40-70oC, перевод висмута азотнокислого основного в висмут азотнокислый осуществляют при равновесной концентрации кислоты в растворе 2,8-10,6 моль/л и конечной температуре процесса 15-25oC.

Новым является гидролитическая очистка висмутсодержащих азотнокислых растворов при его гидролизе раствором щелочного реагента при pH 0,5-1,4 и температуре 40-70oC, перевод висмута азотнокислого основного в висмут азотнокислый при равновесной концентрации кислоты в растворе 2,8-10,6 моль/л и конечной температуре процесса 15-25oC.

Проведение гидролиза висмута при добавлении раствора щелочного реагента при pH 0,5-1,4 и температуре 40-70oC позволяет получать висмут азотнокислый основной состава [Bi6O4(OH)4](NO3)6 • H2O в виде хорошо окристаллизованного осадка, представляющего собой короткопризматические кристаллы. В случае проведения процесса гидролиза при обычной температуре осадок имеет состав [Bi6O4(OH)4] (NO3)6 • 4H2O и представляет собой удлиненные плоскопризматические кристаллы, объем которого в три раза больше, чем в случае гидролиза при повышенной температуре. Последнее связано с захватом осадком маточного раствора, содержащего примесные металлы, что ведет к загрязнению продукта.

Перевод висмута азотнокислого основного в висмут азотнокислый состава Bi(NO3)3 • 5H2O при его обработке раствором азотной кислоты позволяет устранить стадию упаривания висмутсодержащего раствора. При этом наряду с уменьшением энергозатрат удается устранить выделение в атмосферу паров азотной кислоты, что упрощает процесс и позволяет получать продукт более чистый по примесным металлам.

Температура процесса 15-25oC на стадии перевода висмута азотнокислого основного в висмут азотнокислый позволяет увеличить выход висмута в конечный продукт и повысить его чистоту.

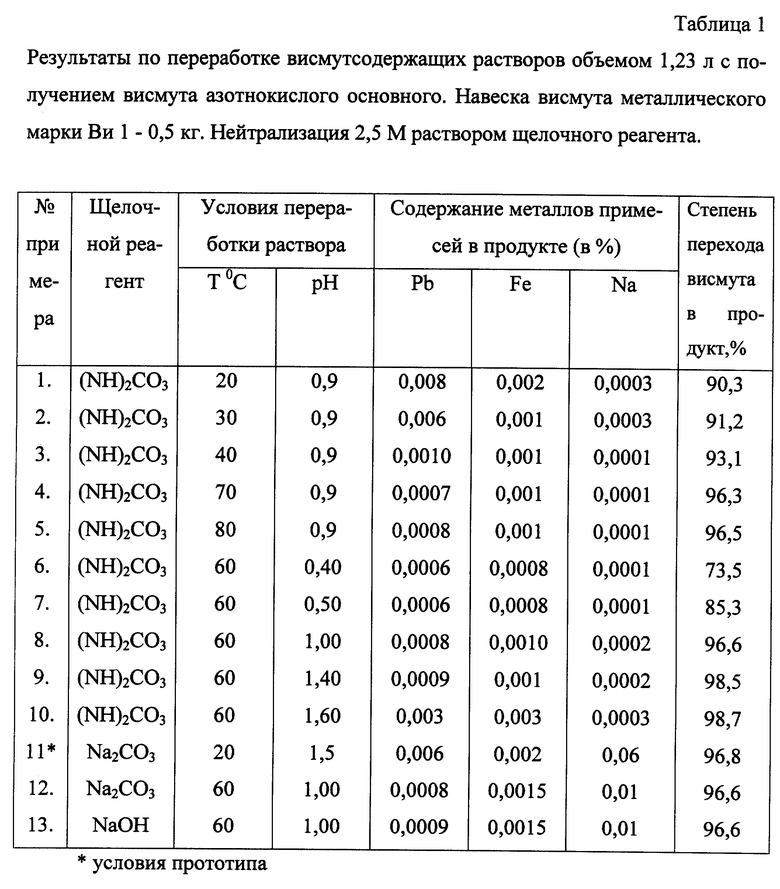

Гидролитическую очистку висмута (как видно из табл. 1) следует проводить с добавлением раствора щелочного реагента при pH 0,5-1,4 и температуре 40-70oC. При pH менее 0,5 степень извлечения висмута в продукт не превышает 85%, а при pH более 1,4 продукт загрязнен свинцом, железом вследствие их соосаждения с висмутом. При температуре процесса менее 40oC осадок плохо окристаллизован и содержит в своем объеме раствор с примесными металлами, что загрязняет конечный продукт. Повышение температуры процесса более 70oC приводит к разложению карбонатов аммония или натрия и соответственно повышает расход щелочного реагента. Из табл. 1 также видно, что проведение процесса гидролиза при повышенной температуре позволяет получать более чистый продукт и по натрию при использовании в качестве щелочного реагента растворов карбоната или гидроксида натрия.

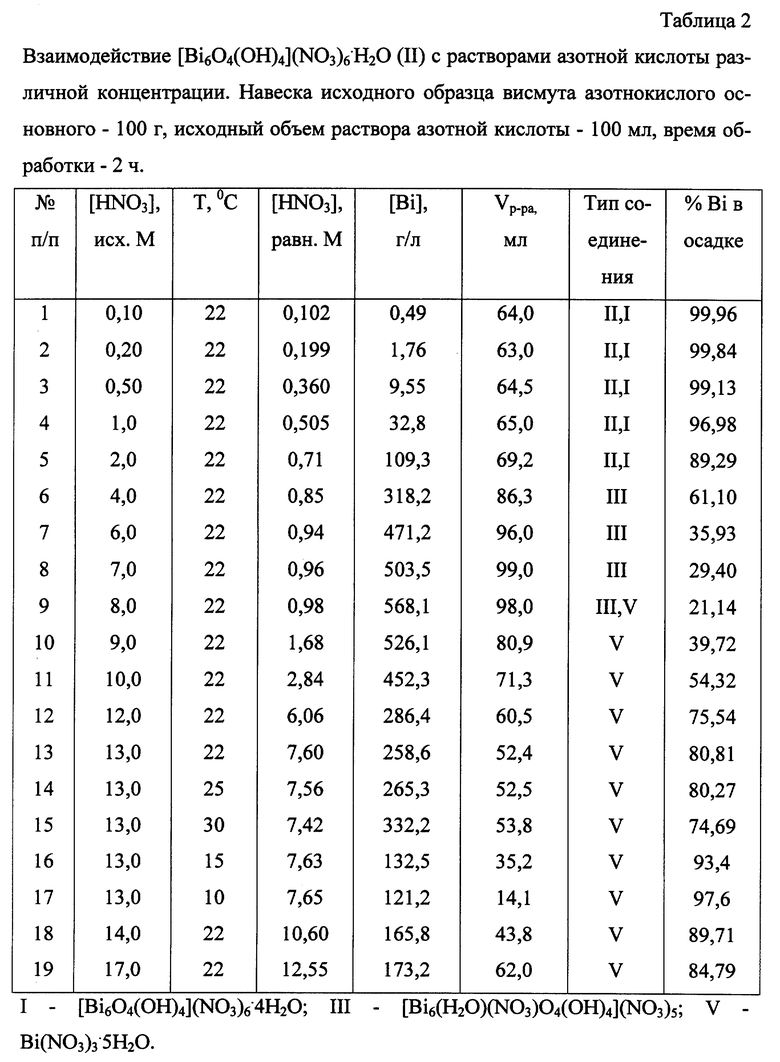

Перевод висмута азотнокислого основного состава [Bi6O4(OH)4](NO3)6 • H2O в висмут азотнокислый состава Bi(NO3)3 • 5H2O следует проводить при равновесной концентрации кислоты в растворе 2,8-10,6 моль/л. Из табл. 2 видно, что висмут (III) азотнокислый 5-ти водный может быть получен, минуя стадию упаривания висмутсодержащих азотнокислых растворов, путем обработки висмута азотнокислого основного раствором азотной кислоты при равновесной концентрации кислоты в растворе 2,8-10,6 моль/л. При равновесной концентрации азотной кислоты в растворе менее 2,84 моль/л степень извлечения висмута в конечный продукт не превышает 55%, а повышение концентрации кислоты более 10,6 моль/л приводит к увеличению ее расхода с одновременным снижением выхода висмута в конечный продукт.

Конечная температура перевода висмута азотнокислого основного в висмут азотнокислый должна составлять 15-25oC. При температуре процесса выше 25oC степень извлечения висмута в конечный продукт не превышает 80,0%. Снижение температуры ниже 15oC, не приводя к существенному увеличению выхода висмута в конечный продукт, требует больших затрат на охлаждение раствора, а получаемый при этом продукт захватывает маточный раствор, что загрязняет продукт и требует его длительной сушки.

Получение висмута азотнокислого по предлагаемому способу позволяет упростить процесс, устранить выделение в атмосферу токсичных оксидов азота и получить продукт высокой чистоты по примесным металлам.

Способ осуществляется следующим образом:

1,0 кг металлического висмута марки Ви 1, содержащего (в%): 98,5 висмута; 0,88 свинца; 9,5•10-3 меди; 5,6•10-2 серебра; 6,2 • 10-3 железа; 6,4•10-4 цинка; 3,0•10-3 кадмия, обрабатывают при перемешивании 2,40 л раствора азотной кислоты с концентрацией 6 моль/л в течение 3 ч. Получают 2,46 л раствора с концентрацией висмута 400 г/л. Раствор фильтруют, разбавляют его (1: 1) дистиллированной водой, нагревают до 50oC и приливают к нему при перемешивании 2,5 М раствор карбоната аммония до pH 1, перемешивают пульпу в течение 1 ч и дают отстой в течение 1 ч. Маточный раствор с концентрацией висмута 0,18 г/л отделяют от осадка декантацией, промывают осадок один раз при 50oC 1,5 л подкисленным до pH 1 раствором азотной кислоты и обрабатывают осадок 1,35 л раствора азотной кислоты с концентрацией 13,0 моль/л при 20oC. Сбрасывают осадок на нутч-фильтр, отжимают с помощью вакуума и сушат при 45oC. Получают 1,89 кг висмута азотнокислого состава Bi(NO3)3 • 5H2O, содержащего (в %): основного вещества - 99,5; сульфатов - < 0,005; хлоридов - 0,0006; железо - 0,0003; кальций - 0,0003; магний - 0,0001; медь - 0,0001; натрий - 0,0002; свинец - 0,001, что соответствует, согласно ГОСТ 4110-75, квалификации "чда". Прямое извлечение висмута в конечный продукт составляет 82,8%.

Пример 2 (условия прототипа для сравнения).

1,0 кг металлического висмута состава, аналогичного примеру 1, растворяют при условиях, указанных в данном примере, и получают 2,46 л раствора с концентрацией висмута 400 г/л. Раствор фильтруют, добавляют к нему при перемешивании раствор соды до остаточной кислотности 6 г/л и доводят общий объем дистиллированной водой до 30 литров. Маточный раствор с концентрацией висмута 0,14 г/л отделяют от осадка, промывают осадок один раз 2,5 л подкисленным до pH 1 раствором азотной кислоты, растворяют осадок в 2,7 л раствора азотной кислоты с концентрацией 6,0 моль/л при температуре 75oC, упаривают полученный раствор до плотности 1,9 при 100oC и охлаждают до 20oC. Сбрасывают осадок на нутч-фильтр, отжимают с помощью вакуума и сушат при 45oC. Получают 1,86 кг висмута азотнокислого состава Bi(NO3)3 • 5H2O, содержащего (в %): основного вещества - 97,8; сульфатов - < 0,005; хлоридов - 0,0007; железо - 0,001; кальций - 0,0003; магний - 0,0002; медь - 0,0005; натрий - 0,003; свинец - 0,015. Прямое извлечение висмута в продукт составляет 81,2%.

Другие условия и результаты опытов приведены в таблицах 1 и 2. Из таблиц и примеров 1,2 видно, что благодаря отличительным признакам достигается указанная цель.

Проведенные опытно-промышленные испытания способа на Новосибирском заводе редких металлов показали, что по сравнению с прототипом заявленный способ позволяет:

1. Упростить процесс, устранив операцию упаривания концентрированных по азотной кислоте висмутсодержащих растворов, что связано с выделением в атмосферу паров азотной кислоты.

2. Получить существенно более чистый по примесным металлам (свинцу, железу, натрию) продукт.

3. Снизить в три раза энергозатраты за счет устранения стадии упаривания висмутсодержащих растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТ-КАЛИЙ-АММОНИЙ ЦИТРАТА | 2013 |

|

RU2530897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТ-КАЛИЙ-АММОНИЙ ЦИТРАТА | 2001 |

|

RU2189942C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА СУКЦИНАТА ОСНОВНОГО | 2020 |

|

RU2740292C1 |

| Способ переработки металлического висмута с получением висмута карбоната основного | 2023 |

|

RU2817099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА ГАЛЛОВОКИСЛОГО ОСНОВНОГО | 2001 |

|

RU2193013C2 |

| Способ переработки металлического висмута с получением висмута оксалата основного | 2022 |

|

RU2781920C1 |

| Способ гидролитической очистки висмута | 2024 |

|

RU2834061C1 |

| Способ получения металлического висмута с получением висмута нитрата основного | 2021 |

|

RU2774508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА ГАЛЛОВОКИСЛОГО ОСНОВНОГО | 2007 |

|

RU2339578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛОВО- И СУРЬМУСОДЕРЖАЩИХ ОКСИДОВ | 2002 |

|

RU2201397C1 |

Изобретение относится к способам переработки висмутсодержащих материалов с получением соединений висмута. Висмутсодержащий материал обрабатывают кислотой. Проводят гидролитическую очистку висмута раствором щелочного реагента при рH 0,5-1,4 и температуре 40-70oC. Висмут азотнокислый основной переводят в висмут азотнокислый при равновесной концентрации кислоты в растворе 2,8-10,6 моль/л и конечной температуре процесса 15-25oC. Изобретение дает возможность упростить процесс, устранив операцию упаривания концентрированных по азотной кислоте висмутсодержащих растворов, что связано с выделением в атмосферу паров азотной кислоты. При этом удается получить продукт, существенно более чистый по примесным металлам, и в три раза снизить энергозатраты за счет устранения операции упаривания висмутсодержащих растворов. 2 табл.

Способ получения висмута азотнокислого, включающий обработку висмутсодержащего материала кислотой, гидролитическую очистку висмута добавлением щелочного реагента с получением висмута азотнокислого основного и его обработку азотной кислотой с выделением висмута азотнокислого и сушку продукта, отличающийся тем, что гидролитическую очистку висмута проводят раствором щелочного реагента до рН 0,5 - 1,4 при температуре 40 - 70oС, перевод висмута азотнокислого основного в висмут азотнокислый осуществляют при равновесной концентрации кислоты в растворе 2,8 - 10,6 моль/л и конечной температуре процесса 15 - 25oС.

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОКИСЛОГО ВИСМУТА | 0 |

|

SU179289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА НИТРАТА ОСНОВНОГО | 1997 |

|

RU2125020C1 |

| Способ переработки азотно-кислых растворов висмута | 1985 |

|

SU1294854A1 |

| Устройство для раздачи тонкостенных конических заготовок | 1982 |

|

SU1044387A1 |

| DE 1592217 A, 16.07.1970. | |||

Авторы

Даты

2000-10-27—Публикация

1999-09-27—Подача