Изобретение относится к технологическому оборудованию хлебозаводов для непрерывного брожения теста.

В хлебопекарной промышленности используется технология непрерывного брожения теста в аппаратах системы И.Л. Рабиновича (Е.И. Лебедев "Устройство, монтаж и обслуживание хлебопекарного оборудования", Из-во Легкая промышленность, М, 1984, с,176.; И.Л. Рабинович "Непрерывно действующие тестоприготовительные агрегаты ХТР", Из-во Пищевая промышленность", М, 1969, с. 59).

Аналогом данного изобретения принят транспортер непрерывного брожения теста, описанный в книге Гришин А.С. Полторак М.И. "Комплексная механизация и автоматизации производственных процессов на хлебозаводах", М, 1976, с. 52-53.

Краткое описание аналога не позволяет воспроизвести его конструкцию, но принцип, предложенный в книге, позволяет неограниченно увеличивать производительность транспортера на меньших производственных площадях. Варианты агрегатов И.Л.Рабиновича громоздки, чрезвычайно металлоемки, затруднены обслуживание и ремонт, сложны и трудоемки процессы очистки от остатков теста при остановках и поломках.

Предлагаемый транспортер брожения теста реализует принцип брожения теста в состоянии покоя, что присутствует в предлагаемом техническом решении. Цель настоящего изобретения - предложить долговечную, легко обслуживаемую конструкцию, не требующую трудоемкого обслуживания, неограниченной производительности.

Реализация принципа и сущности процесса непрерывного брожения теста за счет продвижения теста от тестоприготовительных агрегатов до участка выборки готового теста не путем выдавливания из замкнутого желоба, а с помощью постепенного переноса с помощью и непосредственно на транспортерной ленте ленточного транспортера, является предметом и сущностью данного изобретения. Таким образом частично реализуется старинный домашний рецепт приготовления теста в состоянии покоя.

Задачами, на решение которых направлено данное изобретение, являются:

- максимальное упрощение конструкции аппарата для непрерывного брожения теста и уменьшение его металлоемкости;

- неограниченное увеличение производительности транспортера для брожения теста на небольших площадях;

- устойчивая работа транспортера за счет предотвращения отклонения транспортерной ленты от центрального рабочего положения независимо от скорости ее движения;

- исключение продольного складывания транспортерной ленты независимо от ее ширины;

- варьирование скоростью движения транспортерной ленты;

- упрощение и снижение трудоемкости при обслуживании и ремонте транспортера;

- обеспечение возможности модификации транспортера для неограниченного применения в отрасли;

- увеличение срока службы транспортерной ленты и регулировочных натяжных болтов.

Данные задачи решаются тем, что в транспортере для брожения теста вновь и дополнительно используются:

- многоярусная станина;

- транспортерная лента с расчетной шириной и длиной, размещаемая на каждом ярусе транспортера;

- овальные ведущие и ведомые барабаны;

- овальные нижние поддерживающие (холостые) валы;

- овальные нижние натяжные валы;

- овальный вал качения, предотвращающий продольное складывание транспортерной ленты;

- вогнуто-овальные верхние горизонтальные валы, поддерживающие транспортерную ленту с тестом;

- односторонне вогнутые верхние наклонные ролики с шарнирным эксцентричным креплением нижней опоры ролика.

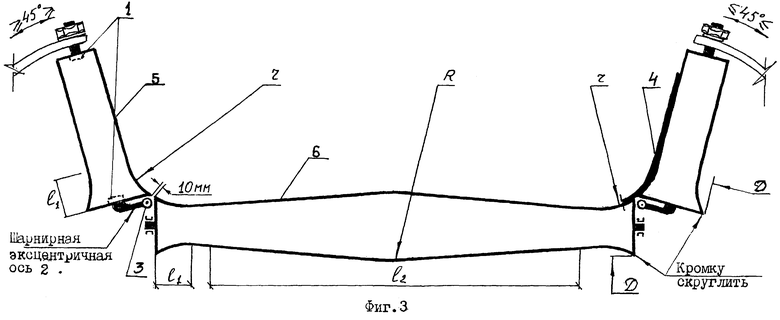

На фиг. 1 показан закаленный многоярусный (в частности, для иллюстрации показан трехярусный) транспортер для непрерывного брожения теста, в котором дополнительно установлены верхние односторонне вогнутые ролики с шарнирной эксцентричной опорой в нижней их части и наклоненные под углом до 45 и более градусов, а в месте перехода транспортерной ленты с верхних горизонтальных вогнуто-овальных валов и односторонне вогнутых роликов на овальные ведущий или ведомый барабаны под набегающую на барабаны часть транспортерной ленты установлен овальный вал качения, предотвращающий продольное складывание транспортерной ленты. Нижние поддерживающие горизонтальные (холостые) валы выполнены также овальной формы. Совокупная работа и взаимное размещение новых конструктивных элементов в транспортере для брожения теста позволяют сформулировать существенные признаки, достаточные для достижения поставленных технических задач, а именно:

- использование многоярусной станины позволяет увеличить суммарную длину транспортерных лент брожения на небольшой производственной площади за счет размещения транспортерных лент друг над другом с расчетным смещением ярусов в продольном направлении для обеспечения последовательного продвижения теста с вышележащих на нижележащие ярусы;

- использование бесконечной транспортерной ленты из материалов с небольшим внутренним сопротивлением из ткани, ткани с латексным, пластмассовым покрытием и др. с неограниченной шириной;

- применение овальных ведущего и ведомого барабанов, нижних поддерживающих (холостых) и натяжных валов позволяет добиться важного и существенного результата, при котором транспортерная лента будет перемещаться строго в центральном продольном положении, не сползая к какому-либо краю, что требует немедленной регулировки натяжными болтами натяжного вала. Практика показала, что при использовании цилиндрических барабанов и валов транспортерная лента самопроизвольно отклоняется от центрального рабочего положения каждые 30-40 минут, а натяжные болты изнашиваются и заменяются каждые 2 месяца;

- применение вогнуто-овальных верхних горизонтальных валов в совокупности с односторонне вогнутыми наклонными роликами обеспечивает образование желоба из транспортерной ленты и плавный переход транспортерной ленты с наклонного на горизонтальный вал, что исключает продольный износ и продольный разрыв транспортерной ленты в месте ее перехода с наклонного на горизонтальный вал, а также увеличивает сопротивление против поперечного сдвига транспортерной ленты от центрального положения в какую-либо сторону;

- установка овального вала качения под набегающую на ведомый или ведущий барабаны часть транспортерной ленты в месте ее перехода с желобообразного участка на горизонтальный предотвращает продольное складывание транспортерной ленты независимо от ее ширины и величины внутреннего сопротивления, что увеличивает срок службы транспортерной ленты с 3-4 месяцев до 3-5 лет. Длина вала качения составляет 0,02-1,2 ширины транспортерной ленты, а материалом может служить - древесина, метание и др.;

- применение шарнирного эксцентричного крепления нижней части верхнего наклонного поддерживающего односторонне вогнутого ролика позволяет за счет увеличения до 45o и более угла его наклона увеличивать объем образуемого лентой желоба и не нарушать плавность схода транспортерной ленты с наклонного ролика на горизонтальный вал в поперечном направлении.

Отличием предложенного технического решения от известного является: установка на многоярусном транспортере овальных ведущего и ведомого барабанов, нижних поддерживающих (холостых) и натяжных валов; применение верхних горизонтальных вогнуто-овальных поддерживающих валов; дополнительная установка верхних наклонных односторонне вогнутых поддерживающих роликов и овального вала качения, предотвращающего продольное складывание транспортерной ленты; использование шарнирного эксцентричного крепления верхних наклонных односторонне вогнутых поддерживающих роликов в нижней их части.

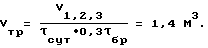

На фиг. 1 показан заявленный "Транспортер для брожения теста", в котором:

1. Многоярусная станина (для иллюстрации показана трехярусная) с заданным продольным смещением ярусов относительно друг к другу в зависимости от рабочего направления движения транспортерных лент в целом.

2,3. Овальные ведущий и ведомый барабаны.

4. Бесконечная транспортерная лента.

5. Верхние односторонне вогнутые наклонные поддерживающие ролики.

6. Верхние горизонтальные вогнуто-овальные поддерживающие валы.

7. Нижние поддерживающие (холостые) овальные горизонтальные валы.

8. Нижние овальные натужные валы.

9. Овальный вал качения, предотвращающий продольное складывание транспортерной ленты.

На фиг. 2 показан вид А заявленного многоярусного транспортера для непрерывного брожения теста.

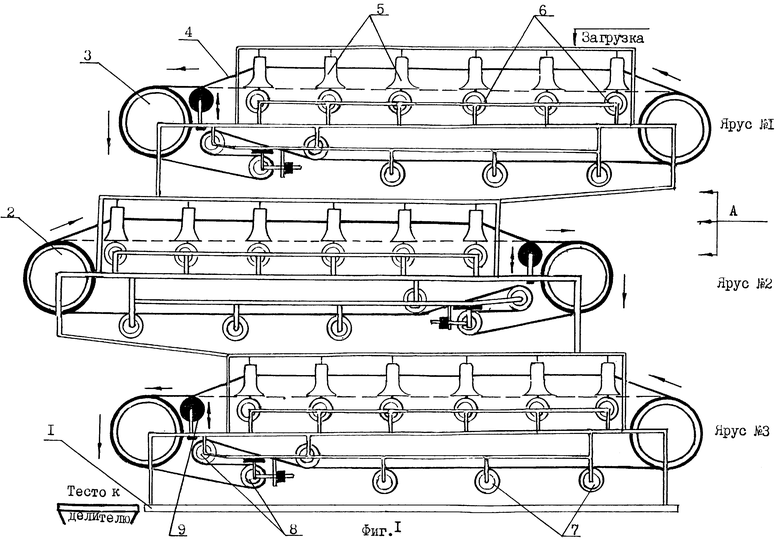

На фиг. 3 показан узел сопряжения наклонного одноcторонне вогнутого ролика и горизонтального вогнуто-овального вала с использованием шарнирного эксцентричного крепления наклонного односторонне вогнутого ролика со станиной транспортера.

Сопряженный узел работает следующим образом.

Ролик 5 посредством подшипников качения 1 свободно вращается вокруг эксцентричной оси 2 при движении транспортерной ленты.

Эксцентричная ось в нижней части прикреплена к станине посредством петли 3 таким образом, чтобы зазор между наклонным роликом и горизонтальным валом составлял не более 10 миллиметров. Путем поворота оси с наклонным роликом в плоскости, перпендикулярной продольной оси транспортера, устанавливается требуемый угол наклона ролика с последующим закреплением оси 2 в верхней ее части.

Радиус вогнутости роликов и валов (r) в зависимости от их диаметра и длины участка вогнутости определяется из соотношения:

r = 2l,

где l1 - расчетная длина сопряженных вогнутых участков валов и роликов, ед. (Принимается равной 0,5-1,5D, где D - наибольший диаметр вогнутого участка вала, ролика).

Радиус (R) овальности барабанов, валов и участков вогнуто-овального вала определяется из соотношения:

R = K•l2,

где l2 - расчетная длина барабана, вала, ед.

K - коэффициент кривизны, определяемый соотношением:

K = R/l2=2,5-5,0.

Заявленный многоярусный транспортер для непрерывного брожения теста работает следующим образом.

Транспортерная лента 4, которой придается форма желоба верхними поддерживающими односторонне вогнутыми роликами 6 и верхними поддерживающими горизонтальными вогнуто-овальными валами 5 движется от ведущего 2 к ведомому 3 барабану верхнего яруса транспортера 1 с заданной скоростью. Со стороны ведущего барабана верхнего яруса на ленту подается тесто для брожения с расчетным расходом. Тесто размещается в желобообразном транспортере с заданным слоем равномерно как по ширине, так и по длине. Время движения транспортерной ленты по длине верхнего яруса транспортера составляет 20-30 минут. Дойдя до ведомого барабана, тесто сбрасывается на нижележащий ярус транспортера, который специально сдвинут в продольном направлении на расчетную длину по отношению к краю верхнего яруса, т.е. ведомого барабана 3. При этом в месте схода желобообразной ленты с последних наклонных роликов на горизонтальный ведомый барабан транспортерная лента опирается на овальный вал качения 9, предотвращающий ее складывание в продольном направлении.

Освободившись от частично сброженного теста, лента расправляется и возвращается к ведущему барабану, опираясь на нижние поддерживающие (холостые) валы 7 и проходя через натяжные валы 8. Точно такой цикл работы транспортера происходит на нижерасположенных ярусах до полного созревания теста. Сбродившее тесто непрерывно поступает на делители теста. Цикл работы трехярусного транспортера может составлять 1,2-4,0 часа.

Таким образом, заявленное техническое решение "Транспортер для брожения теста" по сравнению с известным техническим решением позволяет неограниченно увеличивать производительность многоярусного транспортера для брожения теста на небольших производственных площадях за счет увеличения ширины транспортерной ленты, увеличения угла наклона поддерживающих роликов, увеличения скорости движения транспортерных лент, повышения надежности и долговечности отдельных элементов транспортера.

Пример расчета геометрических размеров трехярусного транспортера для непрерывного брожения теста.

Исходные данные:

1. Объем производимого теста в сутки, Pсут - 24 т.

2. Время цикла брожения, τбр - 1,5 ч.

3. Средняя плотность теста ρ - 0,75 кг/л.

Решение.

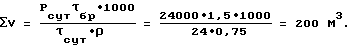

1. Определяем суточный объем желоба на трех транспортерах брожения теста

2. Требуемый объем верхнего, среднего и нижнего желоба

V1,2,3= ΣV:3 = 200:3 = 67 м3.

3. Требуемый объем желоба на ярусе в одном цикле работы транспортера

4. При брожении тесто увеличивается в 2 раза, тогда объем желоба в одном цикле одного яруса составят:

Vж = Vтр•2 = 1,4•2 = 2,8 ≈ 3 м3.

5. Принимаем: ширину ленты - 1200 мм.; угол наклона наклонных поддерживающих роликов - 50o; высота борта желоба - 0,25 м; ширина желоба - 0,7 м.

Площадь поперечного сечения желоба равна:

S = a•b = 0,7•0,25= 0,445 м2.

6. Длина желоба одного яруса составляет:

Вывод: Расчет показал, что трехярусный транспортер непрерывного брожения теста для суточного расхода 24 т. теста имеет следующие геометрические размеры: ширина - 1500 мм; высота - 2200 мм; длина - 7500 мм.

При производительности печей 8 т теста при выпечке нарезных батонов данный транспортер может обеспечить непрерывную работу трех печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ПРОДОЛЬНОГО СКЛАДЫВАНИЯ ТРАНСПОРТЕРНЫХ ЛЕНТ В ХЛЕБОПЕКАРНОЙ ПРОМЫШЛЕННОСТИ | 1997 |

|

RU2129790C1 |

| Хлебопекарная печь | 1971 |

|

SU458311A1 |

| КОМБАЙН ДЛЯ УБОРКИ КОРНЕПЛОДОВ | 1992 |

|

RU2094973C1 |

| ЛИНИЯ ДЛЯ ТРАНСПОРТИРОВКИ ЛУЩЕНОГО ШПОНА, РУБКИ И УКЛАДКИ ЛИСТОВ В СТОПУ | 2007 |

|

RU2348516C1 |

| КОНВЕЙЕРНЫЙ СТАБИЛИЗАТОР КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2341083C2 |

| УСТАНОВКА СТАШЕВСКОГО И.И. ДЛЯ БИОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ НАВОЗА ЛИЧИНКАМИ МУХ (ВАРИАНТЫ) | 2004 |

|

RU2285400C2 |

| Агрегат раздельной уборки зерновых культур | 1989 |

|

SU1713474A1 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗГРУЗКИ ПОРОШКООБРАЗНЫХ ПРОДУКТОВ ИЗ ВАКУУМНЫХ СУШИЛОК | 1991 |

|

RU2017053C1 |

| Линия для очистки и обрезки лука | 1989 |

|

SU1685384A1 |

Изобретение относится к технологическому оборудованию хлебозаводов и реализует принцип брожения теста в состоянии покоя с одновременным и постепенным его переносом от тестоприготовительных агрегатов до участка выборки готового теста. Транспортер содержит станину, бесконечную транспортерную ленту с незначительным внутренним сопротивлением, ведущий и ведомый барабаны, верхние и нижние поддерживающие и натяжные валы и верхние наклонные односторонне вогнутые поддерживающие ролики с шарнирной эксцентричной опорой. Транспортер выполнен многоярусным. Ярусы сдвинуты в продольном направлении относительно друг друга на длину от половины до ширины транспортерной ленты. В месте перехода транспортерной ленты с верхних наклонных роликов на горизонтальный ведущий или ведомый барабаны под набегающую на барабан часть ленты установлен овальный вал качения, предотвращающий продольное складывание ленты. Верхние горизонтальные поддерживающие валы выполнены вогнуто-овальными, а ведущий и ведомый барабаны, нижние поддерживающие и натяжные валы выполнены овальными. Такая конструкция транспортера для брожения теста позволяет неограниченно увеличивать его производительность на небольших производственных площадях, снизить металлоемкость, обеспечить устойчивую работу за счет исключения самопроизвольного продольного складывания и отклонения транспортерной ленты от центрального рабочего положения, снизить трудоемкость при обслуживании. 4 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гришин А.С., Полторак М.И | |||

| Комплексная механизация и автоматизация производственных процессов на хлебозаводах | |||

| - М.: Пищевая промышленность, 1976, с.52-53 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рабинович И.Л | |||

| Непрерывно действующие тестоприготовительные агрегаты ХТР | |||

| - М.: Пищевая промышленность, 1969, с.59 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Лебедев Е.И | |||

| Устройство, монтаж и обслуживание хлебопекарного оборудования | |||

| - М.: Легкая промышленность, 1984, с.176 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шкаф для расстойки тестовых заготовок | 1975 |

|

SU567426A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Пакетирующая установка для грузов, имеющих форму параллелепипеда | 1960 |

|

SU131264A1 |

Авторы

Даты

2000-11-10—Публикация

1998-02-26—Подача