Предлагаемое изобретение относится к оборудованию для обработки металлов давлением, в частности гибки профилей, и может быть использовано в машиностроении.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату, по мнению авторов, является штамп для гибки по а.с. СССР N 654327, кл. B 21 D 7/02, содержащей неподвижную и поворотную полуматрицы, опорную поверхность для укладки заготовки и формующие элементы.

Недостатками известного технического решения являются негерметичность стыка сдеформированной части уголка, нестабильная геометрия деформируемого участка, приводящая к его выступанию за габариты уголка, используемого в качестве упаковочного элемента при упаковке листового материала.

Задача, на решение которой направлено предлагаемое техническое решение - обеспечение герметичности стыка сдеформированной части уголка и обеспечение стабильности геометрии деформируемого уголка заготовки. При этом достигается получение такого технического результата, как улучшение товарного вида упакованной продукции и повышение качества упаковки пачек листового материала.

Вышеуказанные недостатки исключаются тем, что устройство для гибки тонколистового углового профиля, содержащее неподвижную и закрепленную на оси поворотную полуматрицы с формующими элементами и опорную поверхность для укладки заготовки, снабжено приводным элементом, закрепленным на поворотной полуматрице, на неподвижной полуматрице выполнена впадина V-образной формы, клиновой по длине и расширенной от линии гиба к периферии полки упомянутой неподвижной полуматрицы, формующий элемент поворотной полуматрицы шарнирно закреплен на ней посредством оси, расположенной перпендикулярно оси ее крепления и выполнен с двумя выступами, один из которых имеет фигурную форму, соответствующую форме упомянутой впадины неподвижной полуматрицы, а второй - имеет клинообразную форму, образованную пересечением плоскости, соседней с плоскостью с фигурным выступом, и поверхностью, разделяющей упомянутые плоскости, острие которого обращено к неподвижной полуматрице и образует зазор относительно плоскости, проходящей по формующему элементу неподвижной полуматрицы, при этом приводной элемент установлен с возможностью взаимодействия с формующим элементом поворотной полуматрицы, закрепленной с возможностью попеременного введения его фигурного выступа во впадину неподвижной полуматрицы.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что предложенное техническое решение отличается своим конструктивным исполнением, а именно, наличием приводного элемента, закрепленного на поворотной полуматрице, впадины V-образной формы, которая размещена на неподвижной полуматрице, и двух выступов, расположенных на формующем элементе поворотной полуматрицы. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "Новизна".

Сравнительный анализ предлагаемого решения не только с прототипом, но и с другими техническими решениями показал, что впадины V-образной формы и выступы, расположенные на формующих элементах, широко известны. Однако их введение в конструкцию устройства для гибки тонколистового углового профиля, их расположение и взаимосвязь с другими элементами конструкции обеспечивает не только герметичность стыка сдеформированной части уголка и стабильность геометрии деформируемого участка заготовки, но также способствует улучшению товарного вида упакованной продукции и повышению качества упаковки пачек листового материала. Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение упомянутого технического результата, что, по мнению авторов, соответствует критерию изобретения "Изобретательный уровень".

Предложенное техническое решение будет понято из следующего описания и приложенных к нему чертежей:

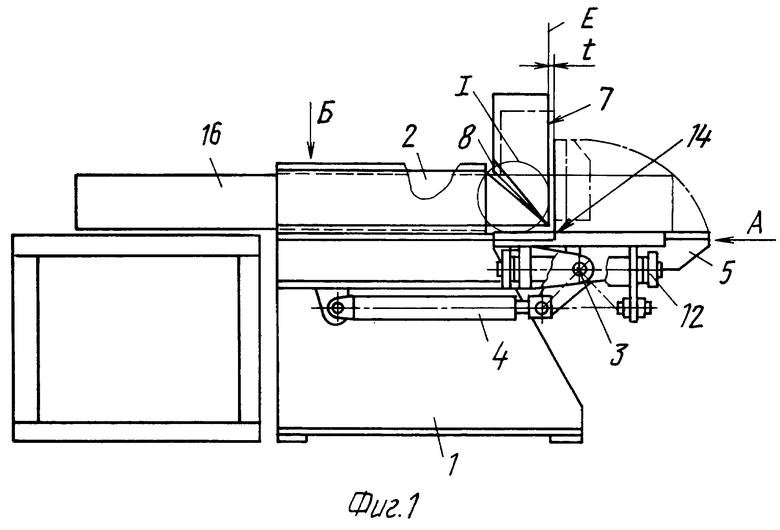

на фиг.1 схематично изображено предлагаемое устройство;

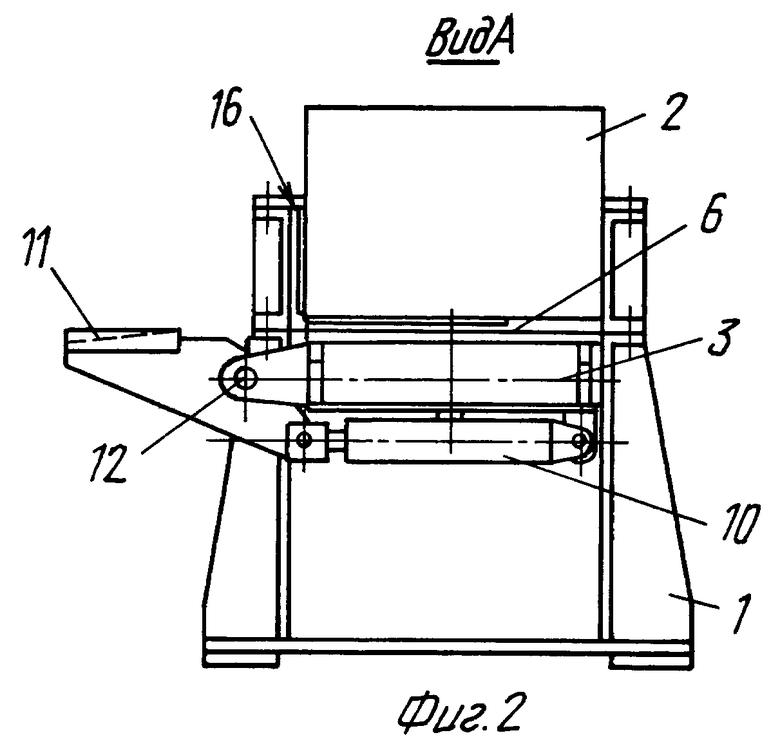

на фиг.2 - вид фиг.1 (вид сбоку);

на фиг.3 - вид Б фиг. 2 (вид сверху);

на фиг.4 - фрагмент профиля впадины;

на фиг.5 - фрагмент профиля рабочей поверхности поворотной полуматрицы;

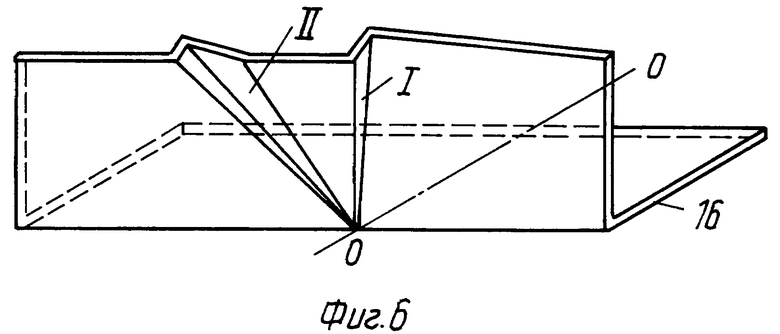

на фиг.6 - схема нанесения (расположения) участков деформации;

на фиг.7 - схема загиба углового профиля;

на фиг.8 - вид Г фиг.7;

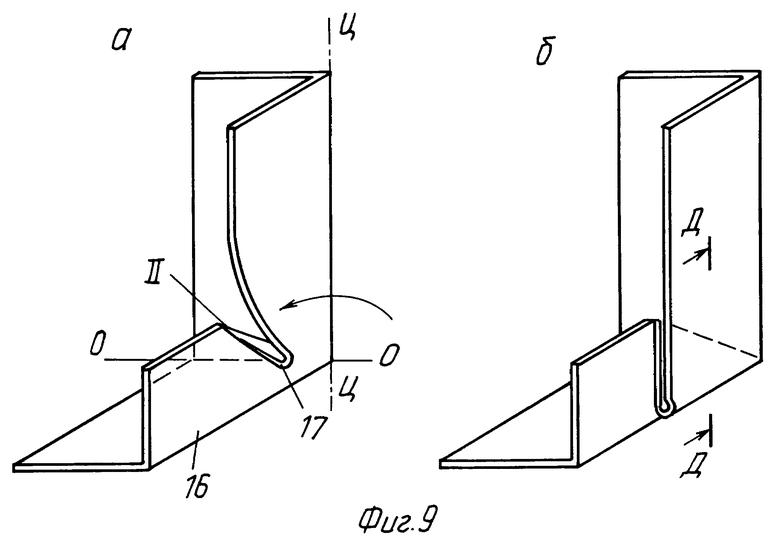

на фиг.9 - фрагменты загиба выступающей части 1 деформируемой зоны;

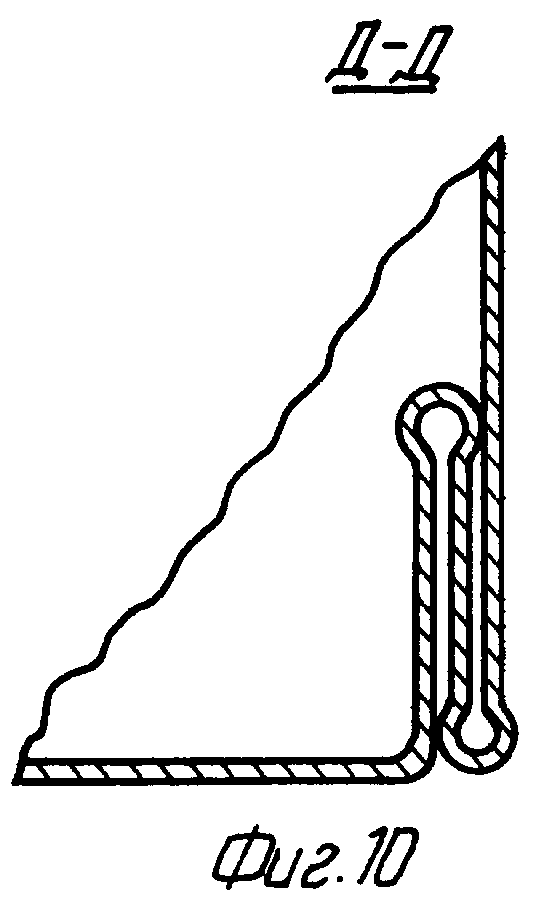

на фиг.10 - изображен разрез Д-Д фиг.9.

Устройство для гибки тонколистового углового профиля содержит закрепленную на основании 1 неподвижную полуматрицу 2, шарнирно закрепленную на основании 1 при помощи оси 3, соединенную с приводом 4 поворотную полуматрицу 5 и опорную поверхность 6 для укладки заготовки.

Неподвижная полуматрица 2 снабжена формующим элементом 7 и впадиной 8, которая выполнена V-образной формы, клиновой по длине и расширяющейся от линии (О-О) гиба к периферии полки 9 неподвижной полуматрицы 2. Устройство снабжено приводным элементом 10 (гидроцилиндром), который закреплен на поворотной полуматрице 5, а формующий элемент 11 шарнирно закреплен на последней при помощи оси 12, которая расположена перпендикулярно оси 3, при этом приводной элемент 10 соединен с формующим элементом 11 поворотной полуматрицы 5.

Формующий элемент 11 содержит два выступа: первый 13 - фигурный, соответствует форме впадины 8, а второй 14 - образован пересечением плоскости - А - и поверхности - Б -.

Плоскость - А - это плоскость, соседняя с плоскостью - В -, которая снабжена фигурным выступом 13, а поверхность - Б - это плоскость, разделяющая плоскости - А - и - В -. Острие 15 образованного выступа 14 обращено к неподвижной полуматрице 2 и размещено с зазором - t - относительно плоскости E, проходящей по формующему элементу 7 неподвижной полуматрицы 2. Фигурный выступ 13 выполнен попеременно входящим во впадину 8 в рабочем положении.

Устройство для гибки тонколистового углового профиля работает следующим образом.

Заготовка 16 углового профиля устанавливается на опорную поверхность 6 основания 1 на заданную длину. Рабочая жидкость подается в гидроцилиндр 10, который поворачивает формующий элемент 11 в направлении неподвижной полуматрицы 2. Формующий элемент 11 своей плоскостью - B - контактирует с полкой заготовки 15, намечая при этом зону последующей ее деформации (на полке заготовки образуются два участка деформации I и II, расходящихся лучами от линии гиба О-О и ориентированных в направлении линий гиба элементов деформируемой зоны. При этом участок I расположен перпендикулярно полке заготовки 16, а участок II - под углом к участку I (см. фиг.6). Затем формующий элемент 11 отводится в исходное (горизонтальное) положение. Включается привод 4, который поворачивает полуматрицу 5 в оси 3 в направлении формующего элемента 7 неподвижной полуматрицы 2, при этом производится перемещение (загиб 5) части заготовки 16 относительно линии гиба (О-О) с одновременным выступанием части 17 заготовки 16 (см. фиг.7). При этом максимальная деформация зоны гибки (выступающей части) проходит по участкам деформации I и II, а участок III подвергается незначительной деформации вследствие упругости тонколистового углового профиля (см.фиг.8). Вновь включается привод 10, который поворачивая формующий элемент 11, плоскостью - А - производит загиб выступающей части 17 до ее контактирования с вертикальной полкой заготовки 16, при этом загиб ведут в направлении наклонного участка 11 деформации относительно оси Ц-Ц, расположенной перпендикулярно оси О-О и проходящей по вершине заготовки (см. фиг. 9). Формующий элемент 11 отводится от заготовки 16, поворотная полуматрица 5 возвращается в исходное положение, сдеформированная заготовка 16 удаляется. Цикл повторяется.

Наличие впадины 8, размещенной на неподвижной полуматрице 2, которая выполнена V-образной формы, клиновой по длине и расширенной от линии гиба (О-О) к периферии полки, и двух выступов, расположенных на формующем элементе 11 поворотной полуматрицы 5, из которых один - фигурный 13, соответствует форме впадины 8, а другой 14 - выполнен клинообразной формы с острием, обращенным к неподвижной полуматрице 2 и расположенным с зазором - t - относительно плоскости, проходящей по формующей поверхности 7, обусловлено созданием зоны последующей деформации заготовки 16, которая будет ограничиваться по участкам I, II деформации, полученным от взаимодействия выступов 14, 13 с заготовкой в одном из рабочих положений формующего элемента 11 и неподвижной полуматрицы 2.

В результате совершенных приемов гибки складки металла выступающей зоны расположены в плоскости полки заготовки, не выходя за ее пределы, что обеспечивает стабильность геометрии деформируемого участка. А сечение сдеформируемой выступающей зоны, состоящее из трех слоев металла, обеспечивает герметичность стыка.

Таким образом, заявленная совокупность существенных отличий предлагаемого технического решения позволяет добиться решения как поставленной задачи, так и получения упомянутого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ ТОНКОЛИСТОВОГО УГЛОВОГО ПРОФИЛЯ | 1998 |

|

RU2148457C1 |

| ИНСТРУМЕНТ ДЛЯ ПРОСЕЧКИ ПОЛОСОВОЙ СТАЛИ | 1998 |

|

RU2123404C1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2261152C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИГОДНОСТИ СТАЛИ К ПРОФИЛИРОВАНИЮ | 2006 |

|

RU2307334C1 |

| ГНУТЫЙ ШВЕЛЛЕРНЫЙ ПРОФИЛЬ | 1997 |

|

RU2113306C1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА ПРОСЕЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2124409C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШИРИНЫ ЗАГОТОВКИ ДЛЯ ПРОФИЛИРОВАНИЯ | 1999 |

|

RU2168383C2 |

Изобретение относится к оборудованию для обработки металлов давлением, в частности гибки профилей, и может быть использовано в машиностроении. Устройство содержит неподвижную матрицу с впадиной и формующий элемент поворотной полуматрицы с двумя выступами, один из которых выполнен фигурным и соответствует впадине неподвижной матрицы. В процессе гибки фигурный выступ формирующего элемента входит во впадину неподвижной матрицы, что обеспечивает стабильность геометрии деформируемого участка и формирование выступающей зоны, состоящей из трех слоев, обеспечивающей герметичность стыка. 10 ил.

Устройство для гибки тонколистового углового профиля, содержащее неподвижную и закрепленную на оси поворотную полуматрицы с формующими элементами и опорную поверхность для укладки заготовки, отличающееся тем, что оно снабжено приводным элементом, закрепленным на поворотной полуматрице, на неподвижной полуматрице выполнена впадина V-образной формы клиновой по длине и расширенной от линии гиба к периферии полки упомянутой неподвижной полуматрицы, формующий элемент поворотной полуматрицы шарнирно закреплен на ней посредством оси, расположенной перпендикулярно оси ее крепления, и выполнен с двумя выступами, один из которых имеет фигурную форму, соответствующую форме упомянутой впадины неподвижной полуматрицы, а второй имеет клинообразную форму, образованную пересечением плоскости, соседней с плоскостью с фигурным выступом, и поверхностью, разделяющей упомянутые плоскости, острие которого обращено к неподвижной полуматрице и образует зазор относительно плоскости, проходящей по формующему элементу неподвижной полуматрицы, при этом приводной элемент установлен с возможностью взаимодействия с формующим элементом поворотной полуматрицы, закрепленным с возможностью попеременного введения его фигурного выступа во впадину неподвижной полуматрицы.

| Штамп для гибки | 1976 |

|

SU654327A1 |

| RU 94046027 A1, 10.09.1996 | |||

| Способ изготовления профилей | 1975 |

|

SU541533A1 |

| RU 2055671 C1, 10.03.1996 | |||

| Способ изготовления панелей | 1975 |

|

SU554037A1 |

| DE 3530513 A, 12.07.1986 | |||

| Инерционный сепаратор газотурбинного двигателя | 1978 |

|

SU729375A1 |

Авторы

Даты

2000-11-10—Публикация

1999-01-22—Подача