Предлагаемые способ и устройство относятся к металлургическому производству и могут быть использованы при изготовлении электросварных металлических труб, предназначенных для магистральных водоводов на большие расстояния, к которым предъявляются повышенные требования по качеству поверхности, чистоте, структуре и свойствам поверхностного микрослоя.

Известные способы и устройства производства электросварных металлических труб основаны:

- на очистке внутренней поверхности труб от грата путем протяжки труб относительно установленной в ней резцовой головки (авт. свид. СССР N386.896, B 21 B 45/09, 1971; N596.314, B 21 B 45/04, 1976; патент США N5.327.756, B 21 B 15/00, 1994; патент Франции N2.675.719, В 21 В 45/06, 1992; Сидоркевич М. А., Байбузенко В. Н. Производство сварных замкнутых гнутых профилей непрерывным способом". Машины и агрегаты для производства труб и проката. М., 1988 г. и др.);

- на применении сварки ТВЧ, при этом полосу с утолщенными кромками формируют, разогревают сходящиеся кромки и сваривают (авт. свид. СССР N1.274.792, B 21 C 37/12, 1986; патент Великобритании N2.237.762, B 21 B 45/02, 1991; Трищевский И. С. и др. Новый способ производства сварных замкнутых профилей. Черная металлургия. Бюл. научно-техн. информации, 1985, N4, с. 20 и др.);

- на совмещении во времени операций сварки, срезания грата и удаления стружки (авт. свид. СССР N277.153, B 21 C 37/08, 1969; N1.669.607, B 21 C 37/30, 1987; патент Японии N58-172.605, B 21 C 37/00, 1983; Шамов А.Н., Лунин И.В., Иванов В.Н. Высокочастотная сварка металлов. Л., 1991 г. и др.);

- на механическом разделении головки и хвостовых частей сварной ванны до образования закристаллизировавшейся перемычки (авт. свид. СССР N1.199.333, B 21 C 37/08, 1982; N1.466.898, C 23 K 31/06, 1986 и др.);

- на очистке поверхности ленты, нанесении на нее селикацинка, формовки ленты в трубную заготовку и сварки кромки (авт. свид. СССР - N590.034, B 21 C 37/08, 1976; N1.637.898, B 21 C 37/08, 1988; Шамов А.Н., Соколов Ю.В. Сварка металлических конструкций с противокоррозионным покрытием. М., 1993 и др.);

- на воздействии на очищенную поверхность труб перемещающимся дуговым разрядом в вакууме (авт. свид. СССР N360.965, F 28 C 13/00, 1970; N952.388, B 08 B 7/04, 1980 и др.);

- на коаксиальном размещении разрядных электродов, в качестве одного из которых использована обрабатываемая труба, инициировании вакуумного электрического разряда между электродами и воздействии плазмой разряда на внутреннюю поверхность трубы (патент РФ N2.039.845, C 23 C 14/35, 1992; заявка Японии N59-50751, C 23 C 14/00, 1984 и др.).

Из известных способов и устройств наиболее близким к предлагаемым по технической сущности является способ "Способ производства электросварных металлических труб с антикоррозионным покрытием" и устройство для его осуществления (авт. свид. СССР N1.637.898, B 21 C 37/68, 1988), которые выбраны в качестве прототипов.

Недостатками известных способа и устройства являются некачественная очистка внутренней поверхности свариваемых труб, выражающаяся в неполном снятии грата, и сложность удаления стружки из трубы при снятии грата с ее внутренней поверхности. На выполнение указанных операций требуется определенное время, т. е. известные способ и устройство характеризуются низкой производительностью.

При этом для очистки обеих поверхностей исходной ленты используют дробеструйный способ, при котором применяют чугунную и стальную, литую и колотую дробь, размером 0,8...2,5 мм (Аксенов П.Н. Оборудование литейных цехов. - М., 1977 г.). Это приводит к повреждению сравнительно тонких лент и не обеспечивает высокого качества очистки поверхности ленты от различных загрязнений.

Кроме того, известные способ и устройство не обеспечивают защиты производимых электросварных металлических труб от коррозии.

Целью изобретения является повышение качества производимых электросварных металлических труб за счет предварительной вакуумно-дуговой очистки поверхностей исходной ленты, улучшения качества сварного шва, уменьшения размера внутреннего грата, вакуумно-дуговой очистки внутренней поверхности готовой трубы и нанесения на нее коррозионно-стойкого покрытия в вакууме или при выходе из вакуума.

Поставленная цель достигается тем, что в способе производства электросварных металлических труб, включающем очистку поверхности ленты, формовку ленты в трубную заготовку, сварку кромок и снятие внешнего грата, очистку поверхностей ленты проводят в первой вакуумной камере дуговыми разрядами в режиме возрастающего участка вольтамперной характеристики с использованием графита в качестве анода, процесс сварки кромок трубы сопровождают последующим оплавлением внутреннего грата дуговой горелкой с неплавящимся электродом в среде защитного, восстановительного или защитно-восстановительного газа и нанесении на внутреннюю поверхность защитного покрытия, повторную очистку внешней поверхности готовой трубы проводят во второй вакуумной камере дуговыми разрядами в режиме возрастающего участка вольтамперной характеристики с использованием графита в качестве анода, а процесс нанесения коррозионно-стойкого покрытия на внешнюю поверхность готовой трубы осуществляют в вакууме или при выходе из вакуума и сопровождают последующим ее охлаждением.

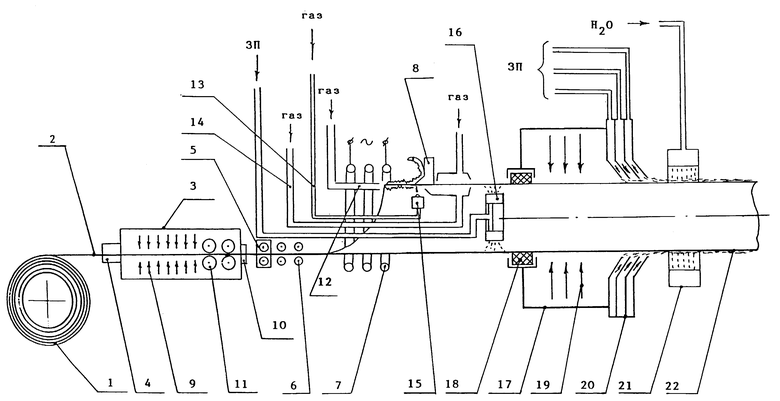

Предлагаемый способ может быть осуществлен устройством, содержащим ленту в рулоне и расположенные по ходу технологического процесса обжимную клеть с цилиндрическими валками, формовочный стан, сварочный узел и узел снятия внешнего грата и снабженным двумя вакуумными камерами с входными гермовводами и выходными гермовыводами, двумя охладителями, электродуговой горелкой с подачей защитного газа, устройством нанесения защитного покрытия на внутреннюю поверхность готовой трубы, системой концентрических экструдеров, одновременно выполняющих роль гермовывода и тремя газовыми соплами, при этом первая вакуумная камера расположена между лентой в рулоне и обжимной клетью, первый охладитель размещен в первой вакуумной камере перед выходным гермовыводом, первое газовое сопло размещено в зоне сварки кромок трубной заготовки, электродуговая горелка с подачей защитного газа размещена в зоне внутреннего грата, второе и третье газовые сопла размещены в зоне снятия внешнего и оплавления внутреннего гратов соответственно, устройство нанесения защитного покрытия на внутреннюю поверхность готовой трубы размещено за третьим газовым соплом, вторая вакуумная камера расположена по ходу технологического процесса за устройством снятия внешнего грата, система концентрических экструдеров, одновременно выполняющих роль гермовывода, и второй охладитель последовательно размещены за электродуговыми модулями во второй вакуумной камере.

Сущность предлагаемого способа заключается в том, что очистку исходной трубной заготовки проводят в первой вакуумной камере дуговыми разрядами в режиме возрастающего участка вольтамперной характеристики и использованием в качестве анода графита. Графит при большой величине положительного анодного падения потенциала, что соответствует возрастающему участку вольтамперной характеристики, интенсивно испаряется. В этом случае плазма дугового разряда в основном состоит из ионов и возбужденных атомов углерода. При бомбардировке ионами углерода катода (ленты) и при взаимодействии горячего углеродного газа и плазмы с поверхностью ленты дополнительно реализуются химические реакции восстановления железа из оксидов (известный доменный процесс). Следовательно, расходуемый графитовый анод в режиме возрастающего участка вольтамперной характеристики является источником восстановительной углеродной плазмы и горячего углеродного газа, что обеспечивает высокую производительность и качество очистки ленты от оксидов

(Грановский В. Л. Электрический ток в газе. - М., 1971, рис. 9.15, с. 386).

Из очищенной ленты формируют готовую трубу, оплавляют внутренний грат и снимают внешний грат. Затем очистку внешней поверхности готовой трубы от различного рода загрязнений, которые появились в процессе изготовления трубы в трубном стане, проводят во второй вакуумной камере дуговыми разрядами в режиме возрастающего участка вольтамперной характеристики с использованием в качестве анода графита. После этого наносят коррозионно-стойкие покрытия, например, из комбинированного материала, состоящего из полимерного грунта и полиэтиленовой пленки, и охлаждают нанесенные покрытия в вакууме. Полимерный грунт (адгезив, шликер) представляет собой суспензию, смесь мелкодисперсионного порошка с жидким связующим, в качестве которого можно использовать сивелен или биндер. После нанесения полиэтиленовой пленки защитные покрытия охлаждают, что обеспечивает ее хорошую адгезионную способность и термоусадку.

Структурная схема устройства, реализующего предлагаемый способ, представлена на чертеже, где введены следующие обозначения: 1 - рулон, 2 - исходная лента, 3 - первая вакуумная камера с входным гермовводом 4, электронно-плазменными модулями 9, выходным гермовыводом 10 и первым охладителем 11, размещенным внутри вакуумной камеры 3 перед выходным гермовыводом 10, 5 - обжимная клеть с цилиндрическими валками, 6 - формовочный стан, 7 - сварочный узел, 8 - узел снятия внешнего грата (резец), 12, 13, 14 - первое, второе и третье газовые сопла, 15 - электродуговая горелка с подачей защитного газа, 16 - устройство нанесения защитного покрытия на внутреннюю поверхность готовой трубы, 17 - вторая вакуумная камера с входным гермовводом 18, электронно-плазменными модулями 19, 20 - система концентрических экструдеров, одновременно выполняющих роль гермовывода, 21 - второй охладитель, 22 - готовая труба.

Предлагаемый способ производства электросварных труб реализуется следующим образом.

Предварительно раскроенная на нужный размер исходная лента 2 в рулоне 1 поворотным краном подается на конвейер и разматыватель, не показанный на чертеже, а затем через входной гермоввод 4 в вакуумную камеру 3 для очистки обеих поверхностей ленты 2 дуговыми разрядами в вакууме, которые возбуждаются электронно-плазменными модулями 9. Графитовые электроды указанных модулей подключаются к положительному полюсу источника питания, а лента - к отрицательному. При поступлении ленты 2 в вакуумную камеру 3 включается система насосов, которая обеспечивает необходимый вакуум. После достижения в вакуумной камере 3 давления остаточных газов ниже 10 мм рт. ст. возбуждают дуговые разряды в режиме возрастающего участка вольтамперной характеристики. При горении дуговых разрядов в вакууме на поверхности очищаемой ленты (катода) формируется множество хаотически перемещающихся катодных пятен, в которых выделяется до 90% энергии разряда. Благодаря очень высокой плотности энергии происходит мгновенный локальный разогрев поверхности ленты. В результате окалина, заусеницы и другие загрязнения испаряются и остается чистая и дополнительно пассивированная поверхность ленты, т.е. проводится чистовая обработка исходной ленты. Вследствие высокой температуры и большой скорости перемещения катодных пятен происходит быстрый разогрев приповерхностного слоя и последующий отвод тепла от него в тело ленты, что приводит к поверхностной ее закалке.

Использование графита при большой величине положительного анодного падения потенциала, что соответствует возрастающему участку вольтамперной характеристики, обеспечивает создание плазмы дугового разряда, состоящей в основном из ионов и возбужденных атомов углерода. При бомбардировке ионами углерода катода (ленты) и при взаимодействии горячего углеродного газа и плазмы с поверхностью ленты, дополнительно реализуются химические реакции восстановления железа из оксидов, что обеспечивает высокую производительность и качество очистки ленты от оксидов.

Технологическая очистка поверхности ленты прекращается при ее выходе из вакуумной камеры 3 через гермовывод 10. При этом очищенная лента 2 предварительно охлаждается охладителем 11. Затем очищенную ленту подают в обжимную клеть с цилиндрическими валками 5 и обжимают ее. При этом давление в обжимной клети устанавливают равным давлению в клетях стана 6. Формовочный стан 6 состоит из горизонтальных и вертикальных клетей. В формовочном стане 6 очищенную ленту формируют в трубную заготовку, которая поступает в сварочный узел 7, где происходит нагрев кромок и формирование сварного соединения.

При нагревании пластические свойства всех технических металлов и сплавов значительно возрастают, высокотемпературный нагрев существенно облегчает условие деформации свариваемых поверхностей.

Но нагрев одновременно активизирует процессы образования и роста оксидных пленок. При этом могут быть созданы условия для удаления тугоплавких окислов вместе с расплавленным металлом. Поэтому процесс сварки кромок трубной заготовки проводят при температуре выше температуры плавления металла трубы и сопровождают его последующим оплавлением внутреннего грата электродуговой горелкой 15 с неплавлящимся электродом в среде защитного, восстановительного или защитно-восстановительного газа. В качестве указанного газа могут быть использованы аргон, азот и ряд других газов, которые обеспечивают изоляцию оплавляемого внутреннего грата от окисляющего воздействия атмосферы. Образовавшийся при сварке наружный грат снимают резцом 8.

Для нанесения защитного покрытия на внутреннюю поверхность готовой трубы используется устройство 16, которое обеспечивает нанесение защитного покрытия на оплавленный грат и близлежащую к нему внутреннюю поверхность трубы.

Сформированную трубу через входной гермоввод 18 подают в вакуумную камеру 17 для очистки внешней поверхности трубы дуговыми разрядами в вакууме, которые возбуждаются электронно-плазменными модулями 19. Графитовые электроды указанных модулей также подключаются к положительному полюсу источника питания, а труба - к отрицательному.

На очищенную внешнюю поверхность трубы с помощью системы концентрических экструдеров 20, дополнительно выполняющих роль гермовывода, наносят защитные покрытия, например полимерный грунт (шликер, адгезив), а также полимерную пленку. Затем эти покрытия охлаждают с помощью охладителя 21, что способствует термоусадке и лучшему соединению покрытий с металлом трубы.

Готовую трубу 22 с коррозионно-стойким покрытием подают для последующих технологических операций.

Таким образом, предлагаемый способ производства электросварных металлических труб и устройство для его осуществления по сравнению с прототипами и другими аналогичными способами и устройствами обеспечивают повышение качества производимых труб за счет предварительной вакуумно-дуговой очистки обеих поверхностей исходной ленты, улучшения качества сварного шва, существенного уменьшения размера внутреннего грата, вакуумно-дуговой очистки внешней поверхности сформированной трубы и нанесения на нее диффузионных защитных покрытий, например, из комбинированного материала, что способствует значительному повышению коррозионной стойкости и пластической деформации. Данные покрытия сочетают необходимые прочностные свойства полимерного грунта и высокую стойкость полимерной пленки в условиях воздействия внешней среды и контактных нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2138352C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2145913C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145643C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1998 |

|

RU2144096C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2145912C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ В ВАКУУМЕ | 1998 |

|

RU2135316C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ ИЛИ ПРОВОЛОКИ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153025C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139151C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2158784C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ТРУБЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2152454C1 |

Способ и устройство относятся к металлургическому производству и могут быть использованы при изготовлении электросварных металлических труб, предназначенных для магистральных водоводов на большие расстояния, к которым предъявляются повышенные требования по качеству поверхности, чистоте, структуре и свойствам поверхностного микрослоя. Изобретение повышает качество производимых электросварных металлических труб за счет предварительной вакуумно-дуговой очистки поверхностей исходной ленты, улучшает качество сварного шва, уменьшает размер внутреннего грата, вакуумно-дуговой очистки внешней поверхности готовой трубы и условия нанесения на нее коррозионно-стойкого покрытия в вакууме. Предлагаемый способ может быть осуществлен устройством, содержащим исходную ленту в рулоне, первую вакуумную камеру с входным гермовводом, электронно-плазменными модулями, выходным гермовыводом и первым охладителем, обжимную клеть с цилиндрическими валками, формовочный стан, сварочный узел, узел снятия внешнего грата (резец), первое, второе и третье газовые сопла, электродуговую горелку с подачей защитного газа, устройство нанесения защитного покрытия на внутреннюю поверхность готовой трубы, вторую вакуумную камеру с входным гермовводом с электронно-плазменными модулями, систему концентрических экструдеров, одновременно выполняющих роль гермовывода, второй охладитель и готовую трубу. Очистку поверхности ленты проводят в первой вакуумной камере дуговыми разрядами в режиме возрастающего участка вольтамперной характеристики с использованием графита в качестве анода. Аналогично проводят очистку внешней поверхности трубы во второй вакуумной камере. Процесс сварки кромок трубы и нанесения коррозионно-стойкого покрытия регламентирован. 2 с.п. ф-лы, 1 ил.

| Способ производства электросварных металлических труб с антикоррозионным покрытием | 1988 |

|

SU1637898A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЛЕНТОЧНОГО ПРОКАТА ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1987 |

|

SU1781899A1 |

| Способ очистки поверхности металлических изделий | 1984 |

|

SU1227280A1 |

| Способ очистки проволоки от окалины и устройство для его осуществления | 1986 |

|

SU1362526A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2028841C1 |

| Способ производства электросварных металлических труб с антикоррозионным покрытием | 1988 |

|

SU1637898A1 |

| СПОСОБ ОЦЕНКИ ДЕБИТА ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 2005 |

|

RU2300632C1 |

Авторы

Даты

2000-04-27—Публикация

1998-07-28—Подача