Область техники, к которой относится изобретение

Изобретение относится к гибочному прессу со столами для регулируемой деформации.

Уровень техники

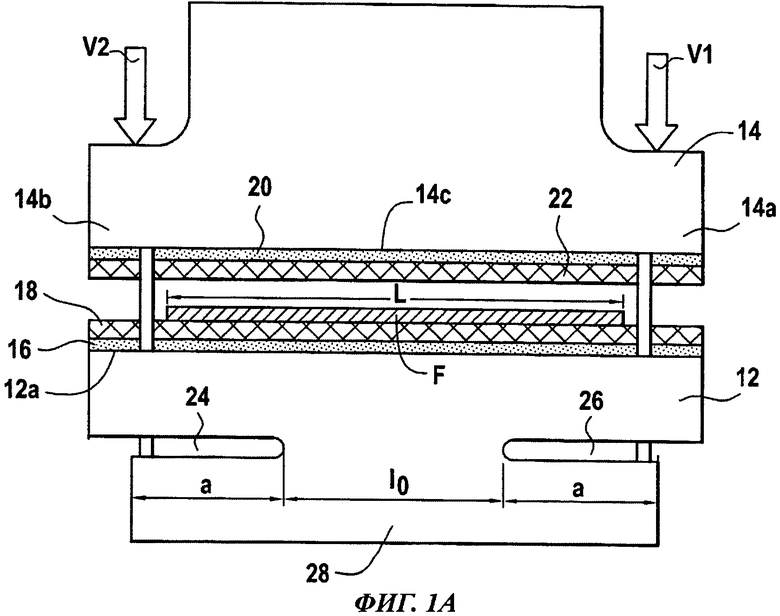

Гибочные прессы являются станками, которые сами по себе хорошо известны. Как это показано на фиг.1А, станок содержит нижний стол 12 и верхний стол 14, подвижный относительно стола 12. Чаще всего нижний стол 12 выполнен неподвижным, а верхний стол 14 может придвигаться к нижнему столу под действием силовых цилиндров V1 и V2, которые воздействуют на концы 14а и 14b верхнего стола. Чаще всего нижний стол 12 имеет свободную кромку 12а, снабженную крепежными средствами 16 для гибочных матриц 18. Таким же образом кромка 14 с верхнего стола 14 снабжена крепежными средствами 20 для гибочных пуансонов 22.

Металлический лист или листовой металл F укладывают на гибочные матрицы 18 нижнего стола 12. Листовой металл F может иметь самую различную длину L в зависимости от назначения. Под действием поршней цилиндров V1 и V2 установленные на верхнем столе пуансоны 22 приближаются к листовому металлу F, уложенному на матрицах нижнего стола. После контакта пуансона с листовым металлом сила давления начинает увеличиваться, и пуансон задавливается в металлический лист или в листовой металл F, деформируя его вначале в области упругой деформации, а затем в области пластической деформации, что позволяет получить определенный изгиб листового металла.

Вследствие того, что усилие передается верхнему столу цилиндрами V1 и V2, которые воздействуют на концы этого стола, линейная нагрузка, распределенная между двумя концами столов, соответствует линии деформации верхнего стола в форме вогнутой дуги с максимумом деформации вблизи средней плоскости стола. Это означает, что в конце процесса гибки центральная группа пуансонов задавливается в листовой металл меньше, чем концевые группы. Если гибку производят на матрице, которая при гибке остается идеально прямолинейной, получают листовой металл F с более открытым углом изгиба в центральной части, чем на концах. Разумеется, такой результат неприемлем.

На практике матрицы, установленные на нижнем столе или, точнее, на свободной кромке стола, в процессе гибки также подвергаются деформации по вогнутой линии с максимумом в центральной части. В результате этих двух деформаций практически получаемый изгиб листового металла имеет широко раскрытый угол изгиба в средней части пресса и очень узкий угол изгиба на концах. На практике разница может достигать нескольких градусов, например, 93° в средней плоскости столов и 90° на концах.

Таким образом, получаемый листовой металл имеет низкую точность в отношении линейности гибки, что придает ему форму, называемую «лодочной».

Для устранения этого недостатка предлагались различные решения, направленные на управление деформацией кромок столов с помощью различных средств с целью получения равномерной гибки по всей длине изогнутого металлического листа или листового металла F.

Наиболее часто эти решения предусматривают выполнение прорезей, таких как прорези 24 и 26, показанные на фиг.1А и выполненные в нижнем столе симметрично относительно средней плоскости пресса. Эти прорези определяют центральную зону 28 нижнего стола, в которой нет прорезей и которая имеет длину I0, а также две прорези 24 и 26 длиной а.

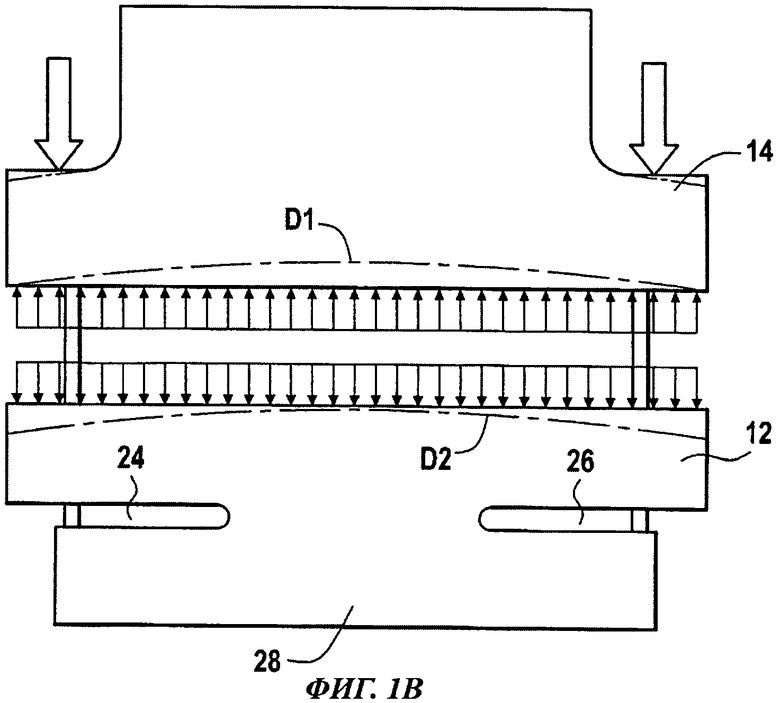

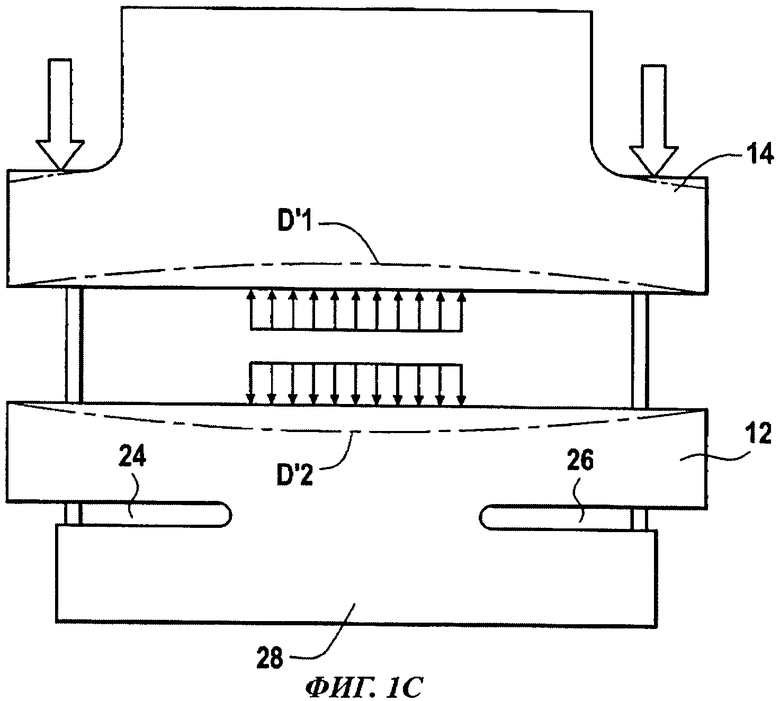

При наличии прорезей 24 и 26 классического типа, то есть оставляющих между собой значительную часть 28 длиной I0 без прорезей, как это показано на фиг.1В, получают по существу параллельные линии D1 и D2 деформации соответствующих кромок верхнего стола 14 и нижнего стола 12. При этом достигается правильная гибка. Однако этот результат получают только в том случае, когда металлический лист или листовой металл имеет длину, по существу равную общей длине нижнего или верхнего стола. В противовес этому, как показано на фиг.1C, в этих известных решениях, когда листовой металл имеет длину меньше длины нижнего или верхнего стола, обе линии D′1 и D′′2 деформации получаются вогнутыми.

В полезной модели Японии 2558928 на имя компании AMADA CORPORATION описано решение, в котором каждая из двух прорезей нижнего стола снабжена подвижным органом, положение которого внутри прорези может регулироваться. Этот подвижный орган находится в непосредственном контакте с нижней и верхней кромками каждой прорези. Однако это решение позволяет получить удовлетворительные результаты только для некоторых величин длины листового металла по отношению к общей длине пресса, а не для любой длины. В решении не учитываются проблемы, связанные с тем, что листовой металл может занимать несимметричное положение относительно средней плоскости гибочного пресса и тем не менее должна обеспечиваться идентичная гибка по всей длине листа.

В патентном документе ЕР 1112130 в качестве решения предложено оснастить каждую прорезь нижнего стола органом перемещения, соединяющим верхнюю свободную часть с неподвижной нижней частью нижнего стола для того, чтобы вызвать приближение верхней поверхности прорези к ее нижней поверхности, рассматривая ее в качестве неподвижной. Это позволяет управляемым образом изменять кривизну линии деформации верхней свободной части несущего матрицы нижнего стола без передачи напряжений на столы. Недостаток решения заключается в том, что оно требует установки сложного гидравлического управления.

Решения сходного типа описаны в патентных документах JP 2001-71033, JP 2000-343125 и WO 01/43896.

Раскрытие изобретения

Задачей изобретения является создание гибочного пресса, содержащего систему коррекции деформации кромок столов, которая устраняет упомянутые недостатки и в особенности позволяет получать по существу параллельные линии деформации кромок верхнего и нижнего столов в очень широком диапазоне длин подлежащего гибке металлического листа по отношению к длине столов пресса как при симметричном, так и несимметричном положении металлического листа относительно средней плоскости пресса при одной и той же наладке станка; или же эта система позволяет получать повышенную точность гибки для листов очень большой длины из материалов, считающихся трудно поддающимися гибке.

Согласно первому аспекту изобретения решение поставленной задачи достигается в гибочном прессе для гибки листового металла, содержащем верхний стол, нижняя кромка которого несет первые гибочные инструменты, и нижний стол, верхняя кромка которого несет вторые гибочные инструменты, причем два стола выполнены подвижными относительно друг друга для передачи усилия гибки на листовой металл, при этом пресс имеет вертикальную среднюю плоскость, один из столов снабжен по всей своей толщине двумя прорезями, расположенными симметрично относительно средней плоскости, а каждая прорезь имеет первый открытый конец, выходящий на боковую кромку стола, и закрытый конец, причем закрытые концы определяют участок стола длиной I0 без прорезей.

Гибочный пресс отличается тем, что дополнительно содержит четное число (пары) упоров, причем каждый упор расположен в одной из прорезей на фиксированном расстоянии от закрытого конца, упоры расположены симметрично относительно средней плоскости и имеют предварительно определенный коэффициент упругости, при этом каждый упор определяет в зоне прорези, где он расположен, возможность регулируемого сближения двух кромок прорези под действием нагрузки, приложенной к содержащему прорези столу. Это сближение задается, по меньшей мере, одним из двух параметров, включающих зазор j, первоначально определяемый этим упором в прорези при отсутствии приложенной нагрузки, и упругую деформацию этого упора. Возможность сближения, создаваемая упором, более близким к закрытому концу, меньше той, которая создается упором, более близким к открытому концу, при его наличии. Возможности сближения кромок прорези, соответствующие упорам и их положению в прорезях, определены таким образом, чтобы в конце приложения усилия гибки подвижным столом на другой стол через посредство листового металла линии кривизны кромок столов были по существу параллельны друг другу.

Изобретение применимо для гибочных прессов всех типов независимо от того, является ли подвижный стол верхним столом или нижним столом. Равным образом прорези коррекции могут быть выполнены в верхнем или в нижнем столе.

Однако наиболее часто подвижным является верхний стол, а прорези выполнены в нижнем столе.

Следует понимать, что благодаря наличию упора или упоров в каждой прорези для металлических листов большой длины (то есть листов, которые занимают не только участок стола без прорезей, но также и значительные участки прорезей) получают по существу параллельную деформацию кромок верхнего и нижнего столов. Благодаря предусмотренному первоначальному зазору (при отсутствии приложенной к столу нагрузки) и/или упругой деформации упоров прилагаемое к снабженному прорезями столу напряжение вызывает последовательное регулируемое сближение кромок прорези. С одной стороны, за счет соответствующей установки положения упора или упоров в каждой прорези и, с другой стороны, за счет зазора, создаваемого каждым упором и/или способности самого упора к упругой деформации, можно эффективным образом получать параллельную деформацию кромок верхнего и нижнего столов, даже если длина подлежащего гибке металлического листа велика и даже если он расположен с некоторым эксцентриситетом относительно средней плоскости Р′Р пресса.

Может быть предусмотрено, что, по меньшей мере, некоторые упоры расположены в своих соответствующих прорезях без значительного зазора при отсутствии нагрузки. В этом случае деформация прорези связана исключительно со способностью упора к деформации. Может быть предусмотрено также наличие такого зазора, и в этом случае прорезь деформируется вначале свободно, а затем посредством деформации упора.

Согласно примеру осуществления сила, прилагаемая к подвижному столу, прилагается к его двум концам таким образом, что на двух концах обеспечивается одинаковая длина перемещения, а два симметричных упора обеспечивают одинаковую возможность регулируемого сближения.

Этот пример осуществления особенно пригоден для случаев, когда подлежащий гибке лист занимает симметричное положение относительно средней плоскости пресса.

Согласно примеру осуществления в соответствии с первым аспектом изобретения гибочный пресс отличается тем, что сила, прилагаемая к подвижному столу, прилагается к его двум концам таким образом, что на двух концах обеспечивается различная длина перемещения, а два симметричных упора обеспечивают одинаковую возможность регулируемого сближения.

Согласно предоставляемой изобретением возможности два симметричных упора могут обеспечивать возможности неодинакового регулируемого сближения.

Это пример осуществления применим для случае, когда металлический лист занимает несимметричное положение относительно средней плоскости Р'Р пресса. В этом случае несимметричный характер положения листа компенсируется различной длиной перемещения двух концов подвижного стола.

Кроме того, предпочтительно пресс содержит четыре упора, по два упора, расположенных в каждой прорези. Упоры могут определять регулируемые зазоры j.

Такое расположение позволяет регулировать деформацию стола в двух различных точках прорези. Соответственно, решение особенно применимо для столов значительной длины, в типовом случае длиной 2,5 м, 3 м или больше.

Первоначальная регулировка положения упоров в прорезях применима для множества ситуаций гибки. Однако в некоторых случаях может использоваться модификация этой регулировки, так что представляет интерес решение, в котором упоры позволяют облегченным образом производить модификацию определяемого ими зазора.

Согласно одной возможности, по меньшей мере, один из упоров определяет зазор, равный нулю. Предпочтительно упоры определяют зазор величиной меньше 1 мм. В большинстве случаев зазор практически составляет меньше 0,3 мм.

В предпочтительном примере осуществления может быть предусмотрено, что упоры, которые занимают фиксированное положение во время использования пресса, могут быть регулируемыми по своему положению в функции конкретной длины подлежащих гибке листов. Это определение положения упора в зависимости от подлежащего гибке листа может быть получено с помощью трехмерных математических моделей.

Согласно примеру осуществления в соответствии с первым аспектом изобретения каждый упор содержит первый клин, имеющий первый конец, жестко соединенный с первой кромкой прорези, и второй конец, образующий первую наклонную плоскость относительно направления прорези, и второй клин, имеющий первый конец, соединенный со второй кромкой прорези, но подвижный относительно кромки прорези вдоль ее направления, и второй конец, образующий наклонную плоскость, параллельную первой наклонной плоскости, причем между этими плоскостями существует зазор при отсутствии приложенной к столу нагрузки, за счет чего путем перемещения второго клина можно регулировать зазор между двумя клиньями при отсутствии нагрузки, приложенной к содержащему прорези столу, а следовательно, между двумя кромками прорези.

Согласно второму аспекту изобретения гибочный пресс содержит верхний стол, снабженный креплением для верхних инструментов, и нижний стол, снабженный креплением для нижних инструментов, причем два стола расположены напротив друг друга в вертикальном направлении, один из столов выполнен подвижным относительного другого в вертикальном направлении, один из столов содержит прорези, расположенные симметрично относительно средней плоскости, а каждая прорезь имеет открытый наружный боковой конец. Гибочный пресс отличается тем, что каждая из прорезей содержит первую часть прорези и вторую часть прорези, которая расположена с внутренней стороны по отношению к первой части прорези и соединена с последней, при этом форма этих частей прорезей такова, что жесткость части стола, расположенной между прорезью и креплением для инструментов, больше между первой частью прорези и креплением для инструментов, чем между второй частью прорези и креплением для инструментов, при этом в первой части прорези расположен, по меньшей мере, один элемент регулировки изгиба стола.

Как это будет понятно из последующего подробного описания, эти характеристики позволяют получить повышенную точность гибки как листов большой ширины, сравнимой с длиной столов, так и менее широких листов, обеспечивая по существу параллельную деформацию кромок верхнего и нижнего столов.

Предпочтительно вертикальное расстояние между внутренним концом первой части прорези, с помощью которого она соединена со второй частью прорези, и креплением для инструментов больше вертикального расстояния между внутренним концом второй части прорези и креплением для инструментов.

Предпочтительно первые и вторые части прорезей наклонены по отношению друг к другу. В этом случае предпочтительно первая часть прорези содержит, по меньшей мере, один участок этой первой части прорези, имеющий общее горизонтальное направление, а, по меньшей мере, внутренний конец второй части прорези, противоположный первой части прорези, ориентирован по направлению к креплению для инструментов. Предпочтительно также, чтобы вторая часть прорези проходила наклонно к креплению для инструментов.

В предпочтительном примере выполнения вторая часть прорези имеет криволинейную форму, вогнутость которой обращена к креплению для инструментов.

В предпочтительном примере выполнения вторая часть прорези имеет форму лестницы.

В предпочтительном примере выполнения первая часть прорези имеет общее горизонтальное направление, а внутренний конец второй части прорези ориентирован по существу горизонтально к средней вертикальной плоскости стола.

В предпочтительном примере выполнения вторая часть прорези содержит, по меньшей мере, один участок, расширяющийся в направлении удаления от первой части прорези.

В предпочтительном примере выполнения первая часть прорези содержит наружный участок прорези, выполненный наклонным таким образом, что приближается к креплению инструментов по отношению к внутреннему участку первой части прорези.

В предпочтительном примере выполнения, по меньшей мере, одна из частей прорезей имеет вертикально измеренную ширину, которая изменяется в зависимости от зоны этой части прорези, в которой эта ширина измерена.

В предпочтительном примере выполнения внутренние концы первых частей прорези расположены таким образом, что во время гибки листового металла, ширина которого по существу равна длине верхнего или нижнего стола, разность по высоте между пиком выпуклого изгиба вверх середины нижнего стола и двумя боковыми концами нижнего стола остается в пределах предварительно определенного допуска.

В предпочтительном примере выполнения внутренние концы вторых частей прорези расположены таким образом, что во время гибки листового металла, помещенного в середине длины столов, то есть листового металла, ширина которого меньше длины верхнего или нижнего стола, разность по высоте между пиком выпуклого изгиба вверх середины нижнего стола и частью нижнего стола, находящейся в контакте с боковыми кромками листового металла, остается в пределах предварительно определенного допуска.

В предпочтительном примере выполнения длина I0 определена таким образом, чтобы участок стола между закрытыми концами прорезей был способен поглощать напряжение, по существу равное максимальному напряжению, прилагаемому во время гибки листа, без того, чтобы вызывать пластическую деформацию снабженного прорезями стола. Под «максимальным напряжением» имеется в виду предельное напряжение, на которое рассчитан гибочный пресс и которое не вызывает пластической деформации.

Предпочтительно длина между закрытыми концами прорезей составляет меньше 35% длины L стола, содержащего прорези. Еще более предпочтительно эта длина имеет порядок 20%±15%, предпочтительно 20%±5% длины L стола, содержащего прорези.

Эта определенная длина не содержащей прорезей части стола позволяет эффективно устранить деформацию между центром листа и его концами при обработке более коротких металлических листов шириной, близкой длине I0.

Предпочтительно гибочный пресс отличается тем, что длина I0 равна примерно 80% длины центрированного на прессе листа, для которой кривая деформации под действием подвижного стола по существу незначительна.

Другие особенности и преимущества изобретения будут ясны из последующего описания.

Краткое описание чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения, не имеющие ограничительного характера. На чертежах:

фиг.1А изображает на виде спереди гибочный пресс известного типа,

фиг.1В представляет деформацию кромок столов стандартного гибочного пресса в том случае, когда лист имеет длину, по существу равную длине столов гибочного пресса,

фиг.1C представляет кривые деформации кромок столов известного гибочного пресса в том случае, когда подлежащий гибке лист имеет уменьшенную длину,

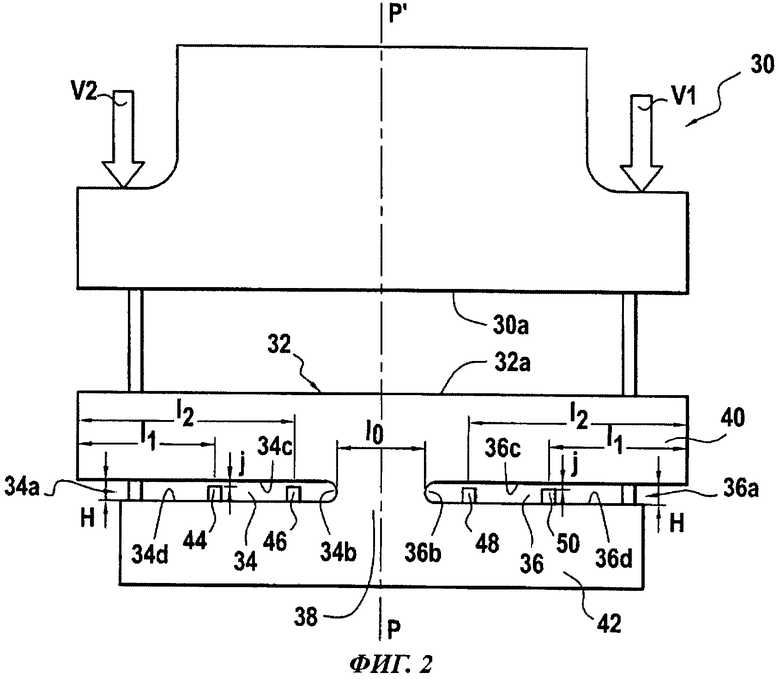

фиг.2 изображает на виде спереди гибочный пресс по изобретению в состоянии покоя,

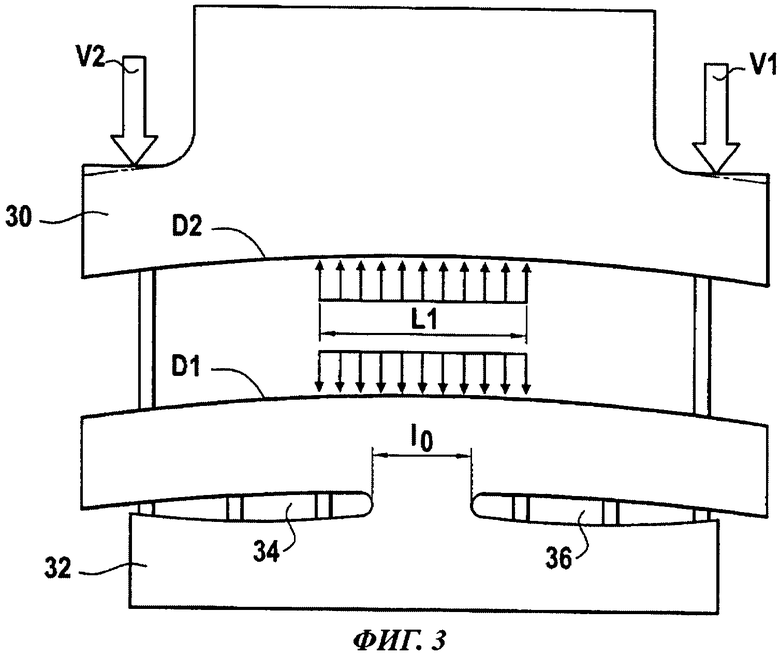

фиг.3 изображает на виде спереди гибочный пресс, представляя кривые деформации, когда подлежащий гибке лист имеет уменьшенную длину,

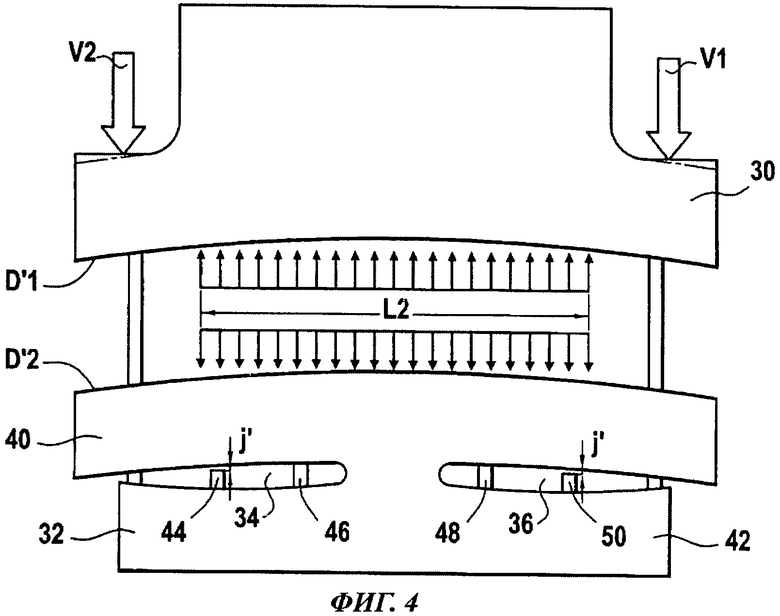

фиг.4 изображает вид, аналогичный фиг.4, представляя кривые деформации, когда подлежащий гибке листовой металл имеет промежуточную длину,

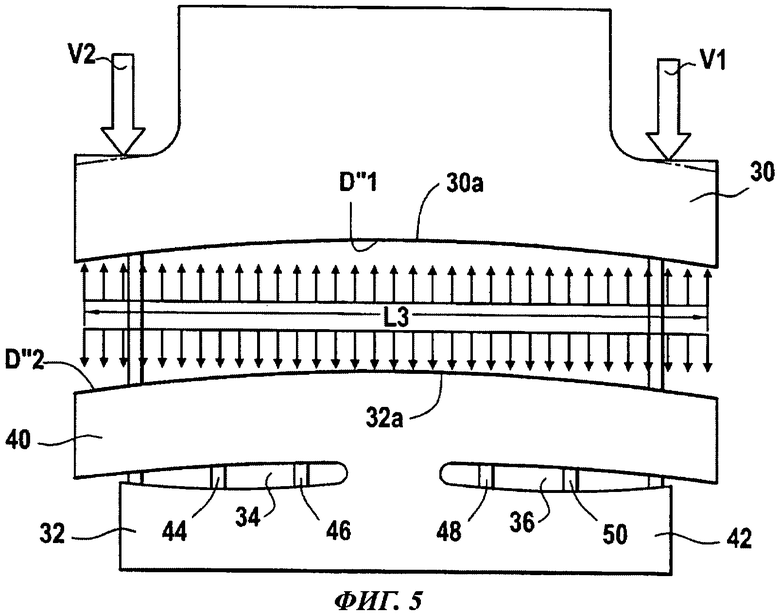

фиг.5 изображает на виде спереди гибочный пресс по фиг.3, представляя кривые деформации, когда подлежащий гибке листовой металл имеет длину, близкую к длине столов,

фиг.6 изображает часть нижнего стола пресса, демонстрируя предпочтительную форму прорези,

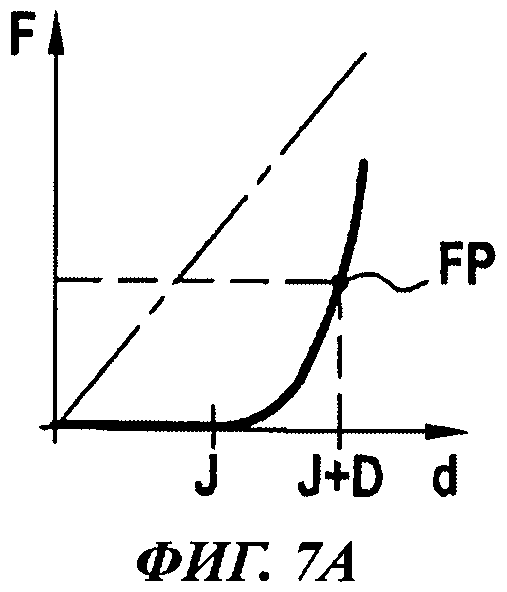

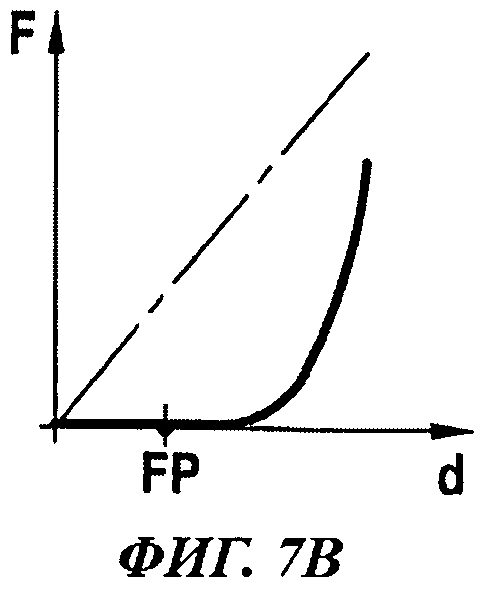

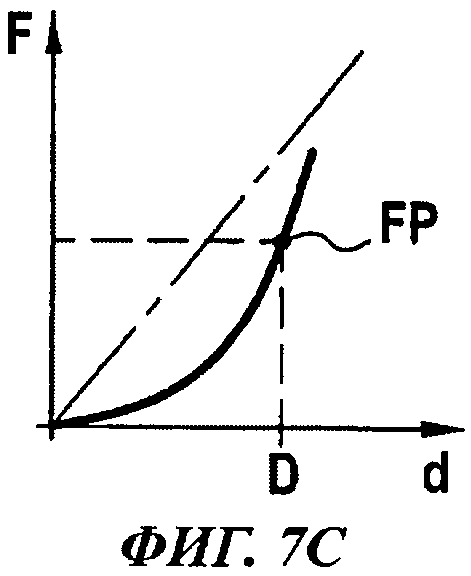

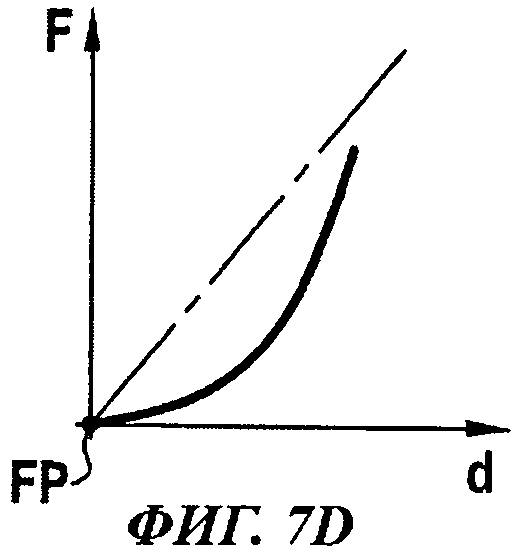

фиг.7А, 7В, 7С и 7D изображают кривые, демонстрирующие изменение расстояния между кромками прорези в функции силы, приложенной в различных случаях первоначальной регулировки,

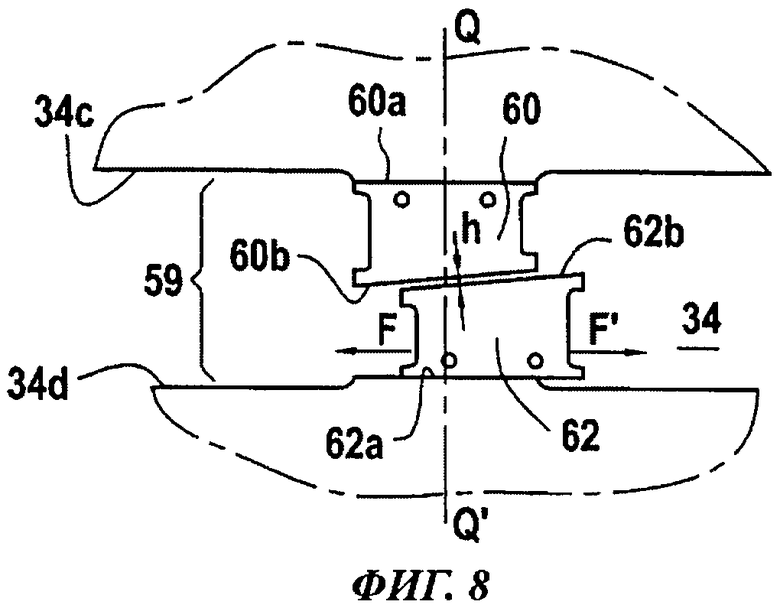

фиг.8 изображает на виде спереди упор в варианте выполнения,

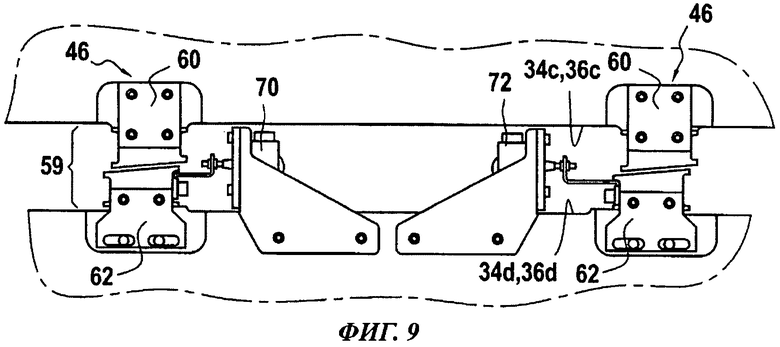

фиг.9 изображает на виде спереди два упора, снабженные приводной системой управления зазором, связанным с положением упоров,

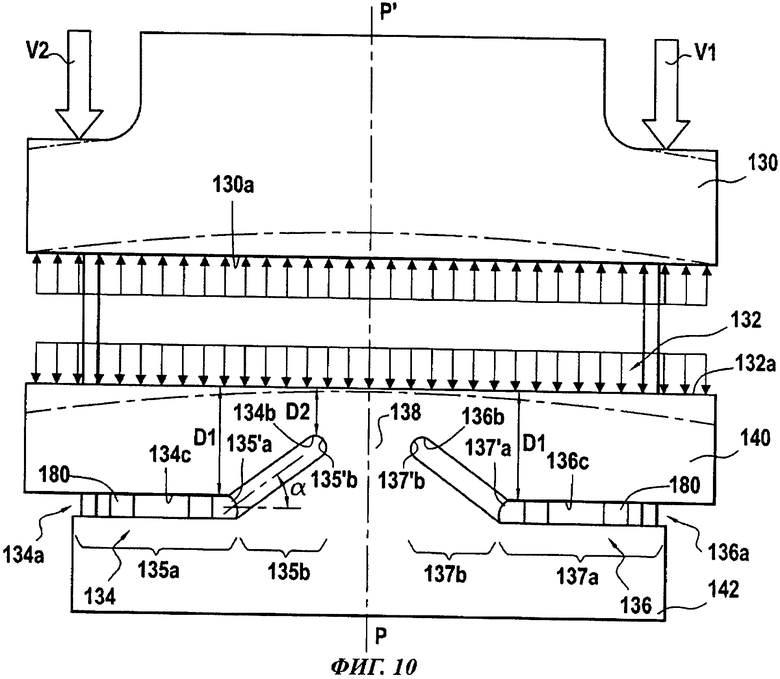

фиг.10 изображает гибочный пресс по изобретению в варианте выполнения,

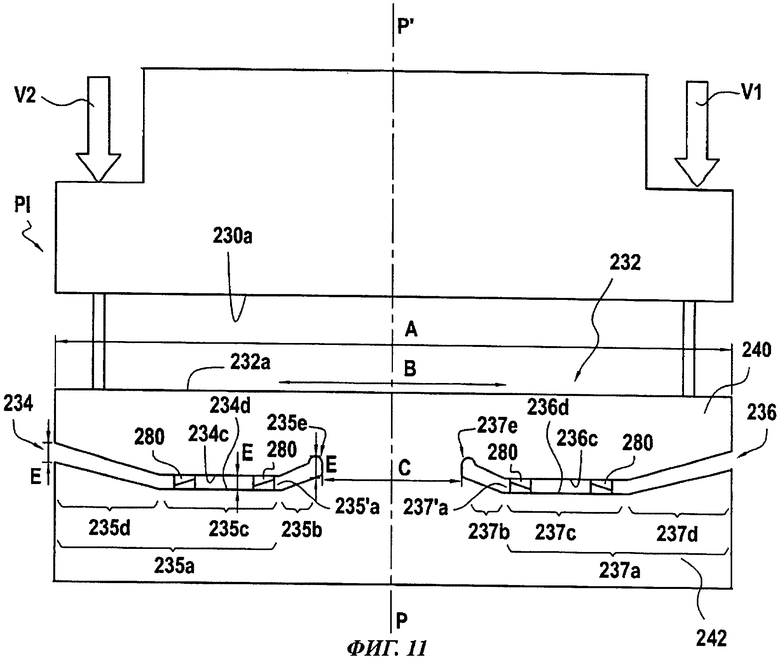

фиг.11 изображает гибочный пресс по изобретению в другом варианте выполнения согласно второму аспекту изобретения,

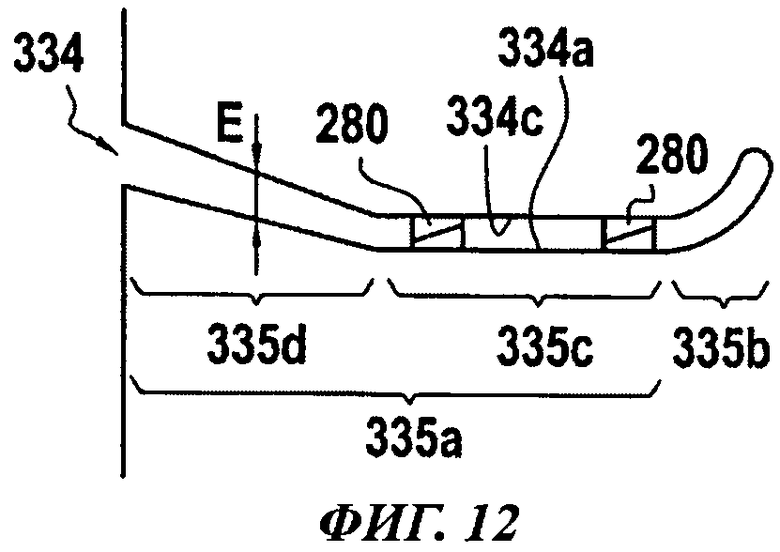

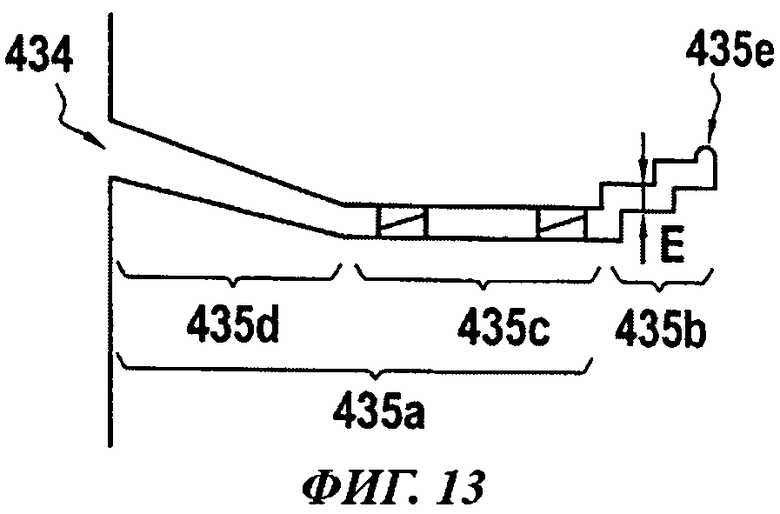

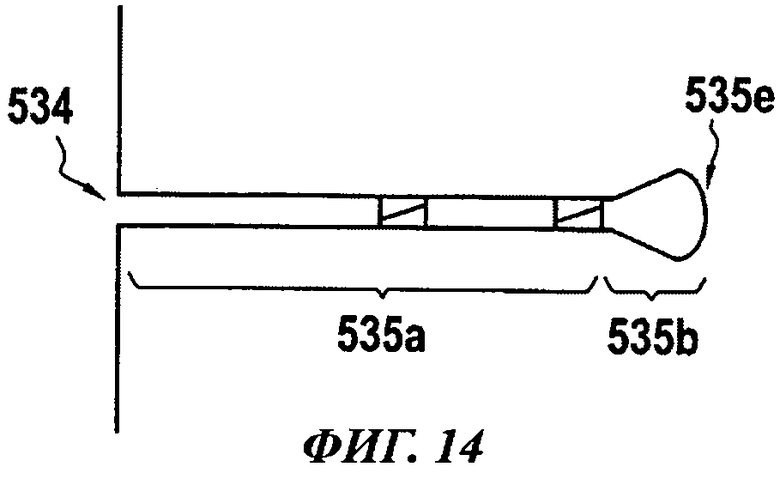

фиг.12-14 изображают в увеличенном виде варианты выполнения прорезей,

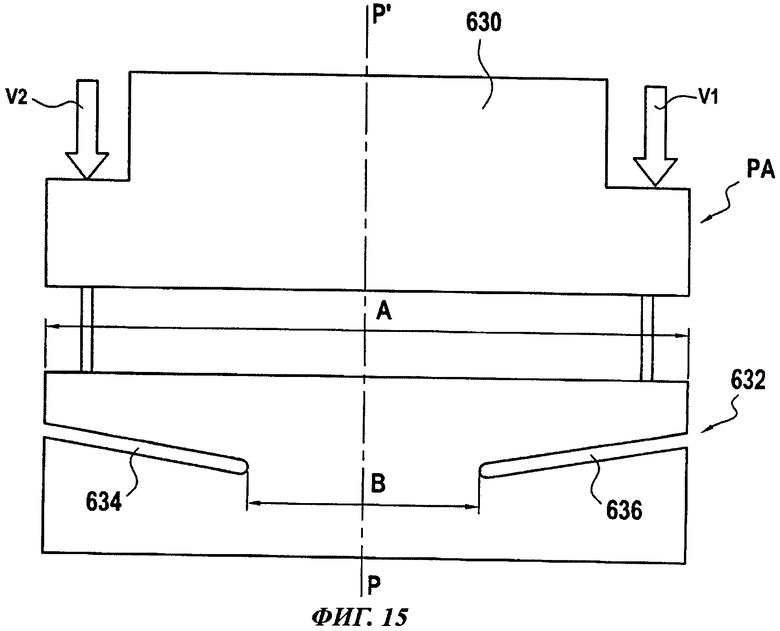

фиг.15 изображает более классический пресс, по сравнению с которым проводились сравнительные испытания,

фиг. с 16A-16D по 21-21D иллюстрируют сравнительные испытания.

Осуществление изобретения

Вначале со ссылкой на фиг.2 будет описан принцип выполнения системы компенсации деформации в соответствии с изобретением применительно к гибочному прессу.

На фиг.2 все существенные элементы гибочного пресса показаны в состоянии отсутствия нагрузки на столы пресса. Пресс содержит подвижный верхний стол 30, приводимый в действие силовыми цилиндрами V1 и V2, и неподвижный нижний стол 32. На этом чертеже не показаны держатели инструментов, установленные на свободных кромках 30а и 32а верхнего стола 30 и нижнего стола 32. В нижнем столе 32 выполнены две прорези 34 и 36, каждая из которых имеет открытый конец 36а, 34а с выходом наружу от нижнего стола и закрытый конец 34b и 36b. Закрытые концы 34b и 36b прорезей 34, 36 определяют между собой центральную часть 38 стола, которая не имеет прорезей и образует жесткую перемычку между верхней частью 40 стола над прорезями 34 и 36 и нижней частью 42. Расстояние между закрытыми концами 34b и 36b прорезей 34 и 36 равно I0.

Само собой разумеется, что кромки 30а, 32а столов 30, 32 снабжены держателями инструментов, показанными на фиг.15.

Прорези 34 и 36 предпочтительно параллельны свободной кромке 32а. Они расположены симметрично относительно средней плоскости Р'Р пресса, перпендикулярной длине столов 30 и 32. Таким образом, прорези 34 и 36 определяют верхнюю кромку 34с, 36с и нижнюю кромку 36d, 34d прорезей.

Согласно изобретению упоры 44, 46, 48, 50 установлены в каждой из прорезей 34 и 36 и расположены симметрично относительно средней плоскости Р'Р. Таким образом, обеспечены пары упоров. В примере выполнения по фиг.2 каждая прорезь 34, 36 снабжена двумя упорами, соответственно упорами 44 и 46 для прорези 34 и упорами 48 и 50 для прорези 36. Их расстояния от концов нижнего стола составляют I1 и I2. Функцией упоров является создание в местах их установки регулируемого сближения между верхней кромкой 34с, 36с и нижней кромкой 34d, 36d каждой из прорезей 34, 36 под действием силы, прилагаемой верхним столом 30. Эти упоры 44, 46, 48 и 50 занимают фиксированное положение в прорезях.

В дальнейшем будет описан предпочтительный пример выполнения этих упоров, служащих как для определения двух первоначальных зазоров, так и в более широком аспекте для управления сближением двух кромок 34с и 34d или 36с и 36d одной прорези 34 или 36. Здесь следует уточнить, что упоры 46 и 48, ближние к закрытым концам прорезей 34b, 36b, определяют способность сближения кромок 34с и 34d или 36с и 36d одной прорези 34 или 36, которая меньше способности сближения, создаваемой упорами 44, 50, ближними к открытым концам 34а и 36а прорезей. Каждый упор 44, 46, 48, 50 изготовлен из подходящего материала и имеет такое горизонтальное сечение, что упругая деформация упора под действием приложенной к нему силы подчиняется поддающейся точному определению закономерности, которая, по меньшей мере, частично соответствует желаемой для получения коррекции.

В заключение описания общего определения системы стабилизации деформации верхнего и нижнего столов 30 и 32 следует добавить, что длина I0 зоны 38 перемычки между двумя прорезями 34, 36 значительно уменьшена по сравнению с длиной этой зоны в известных устройствах. Зона 38 перемычки имеет длину I0, которая уменьшена, но совершенно достаточна для восприятия максимального напряжения, прилагаемого в процессе гибки листа.

Предпочтительно длина I0 составляет меньше 90% общей длины стола 30 или 32 с прорезями 34, 36, чаще всего - длины нижнего стола 32. Разумеется, эта длина I0 зависит от толщины стола в направлении, перпендикулярном плоскости чертежей. Еще более предпочтительно длина I0 составляет от 15 до 25% общей длины нижнего стола 32. Следует понимать, что для прессов ограниченной длины, например, меньше 2 м, процентное отношение будет находиться в верхней области диапазона.

Далее, предпочтительно длина I0 может быть определена следующим образом: длина I0 соответствует, по меньшей мере, 80% длины металлического листа или листового металла, гибка которого по всей его длине не вызывает значительной деформации свободных кромок 30а и 32а верхнего стола 30 и нижнего стола 32, когда этот металлический лист или листовой металл центрирован относительно средней плоскости Р'Р. С практической точки зрения ширина такого металлического листа или листового металла имеет порядок 80 см, так что длина I0 составляет величину порядка 65 см для общей длины верхнего стола 30 или нижнего стола 32, которая соответствует стандартной длине гибочного пресса величиной 3 м.

Как уже объяснялось выше, функция упоров 44, 46, 48, 50 заключается в том, чтобы управлять сближением кромок 34с, 36с каждой прорези 34, 36 во время приложения силы гибки. Посредством управления сближением кромок 34с и 34d или 36с и 36d прорези 34 или 36 управляют деформацией верхней кромки 34с, 36с прорези 34 или 36 и, вследствие этого, деформацией верхней кромки 32 нижнего стола 32 при наличии в нем прорезей 34, 36.

Управление сближением осуществляется с помощью упоров 44, 46, 48, 50 либо за счет определяемого упором первоначального зазора j, либо за счет упругой деформации упора под действием напряжения, либо в результате их комбинации. Таким образом, оперируя этими двумя параметрами, можно добиться высокой точности в деформации нижнего стола для металлических листов самой различной длины.

На фиг.7A-7D показаны кривые уменьшения расстояния d между кромками прорези в функции силы F для различных комбинаций указанных выше параметров.

Проведенные испытания показывают, что адекватный первоначальный зазор j при его наличии составляет меньше 1 мм даже для гибочных прессов большой длины, в типовом случае длиной 6 м. В более стандартных прессах длиной порядка 3 м этот зазор при его наличии составляет меньше 0,8 мм.

На фиг.7А показано уменьшение расстояния d между двумя кромками 34с и 34d или 36с и 36d прорези 34 или 36 (по оси абсцисс) в функции приложенной силы F (по оси ординат) в том случае, когда имеет место одновременно сужение первоначального зазора J и упругая деформация D упора. На кривой точка FP соответствует окончанию гибки.

Диаграмма по фиг.7В соответствует случаю, когда окончание FP гибки наступает раньше полного закрытия зазора J. Упругой деформации упора не происходит. Эта ситуация может иметь место для очень коротких металлических листов или в том случае, когда на каждую прорезь приходится два или больше упоров или же когда зона, для которой установлена диаграмма по фиг.7В, отстоит дальше от закрытого конца прорези.

Диаграмма по фиг.7С соответствует случаю, когда первоначальная регулировка упора не предусматривает зазора J. Соответственно, уменьшение расстояния d происходит только вследствие упругой деформации D упора.

Диаграмма по фиг 7D соответствует частной ситуации, когда нет ни первоначального зазора, ни упругой деформации упора. Эта ситуация может встречаться только в случае гибки металлического листа, расположенного эксцентрично относительно средней плоскости Р'Р.

Проведенные на гибочном прессе описанного типа испытания показывают, что благодаря предварительно предусмотренному первоначальному зазору j, правильной длине I1, I2 установки упоров 44, 46, 48, 50 в прорезях 34, 36 и действию упоров эффективным образом достигаются по существу параллельные линии деформации свободных кромок 30а, 32а верхнего и нижнего столов 30, 32 при различной длине листового металла F и при определенном способе его центрирования относительно средней плоскости Р'Р станка.

Как показано на фиг.3, в том случае, когда листовой металл имеет уменьшенную длину L1, две линии деформации D2, D1 кромок 30а, 32а верхнего стола 30 и нижнего стола 32 по существу параллельны именно вследствие специального выбора длины I0 зоны 38 перемычки.

Как показано на фиг.4, в том случае, когда листовой металл имеет длину L2, промежуточную между общей длиной столов и минимальной длиной, под действием напряжений, прилагаемых верхним столом 30, деформация верхней части 40 нижнего стола 32 вызывает ликвидацию зазора j на упорах 46 и 48, ближних к закрытым концам 34b и 36b прорезей 34, 36, и/или их упругую деформацию. Однако для рассматриваемой длины листового металла на упорах 44 и 50 остается определенный зазор j′, как это показано на фиг.4, то есть не происходит их упругой деформации. Для этой длины листового металла проведенные испытания показывают, что линии деформации свободных кромок 30а, 32а верхнего стола 30 и нижнего стола 32 по существу параллельны.

На фиг.5 показана деформация свободных кромок 30а, 32а верхнего стола 30 и нижнего стола 32 в том случае, когда длина L3 листового металла или металлического листа по существу равна общей длине верхнего стола 30 или нижнего стола 32. В этом случае последовательно происходит ликвидация зазоров j на упорах 46 и 48 и/или эти упоры 46, 48 деформируются, а затем, в конце приложения усилия, в свою очередь выбираются зазоры, определяемые упорами 44 и 50, и/или упоры 44, 50 упруго деформируются. Таким образом, как показывают проведенные испытания, свободные кромки 30а, 32а верхнего стола 30 и нижнего стола 32 при деформации остаются по существу параллельными.

Проведенные на гибочном прессе описанного типа испытания показывают, что в том случае, когда необходимо провести гибку изделия, которое должно быть помещено эксцентрично относительно средней плоскости Р′Р пресса, получают режим функционирования, очень сходный с описанным выше для центрированных положений подлежащих гибке листов.

На фиг.8 показан предпочтительный пример выполнения упоров. Упор 59 по фиг.8 образован двумя клиньями 60 и 62, расположенными напротив друг друга. В предпочтительном примере выполнения верхний клин 60 содержит верхний конец 60а, жестко прикрепленный к верхней кромке 34с прорези 34 без возможности перемещения. Другой конец 60b клина 60 имеет поверхность с небольшим наклоном. Второй клин 62, образующий упор 59 вместе с первым клином 60, содержит нижний конец 62а, который установлен с возможностью скольжения на нижней кромке 34d прорези 34. Нижний клин 62 содержит также второй конец 62b, имеющий наклон относительно кромки 34d прорези 34 и параллельный наклонной поверхности 60b верхнего клина 60. Подлежащее предварительному определению функциональное положение упора 59 является фиксированным относительно средней плоскости QQ′ верхнего клина 60, параллельной средней плоскости Р'Р пресса. Ограниченные перемещения нижнего клина 62, показанные стрелками F, F', позволяют изменять в плоскости QQ' расстояние j между наклонными концами 60b, 62b соответствующих клиньев 60, 62. Как уже было упомянуто, возможность перемещения нижнего клина 62 ни в коем случае не позволяет изменять функциональное положение упора 59, оно позволяет только регулировать с очень высокой точностью определяемый упором зазор j, то есть расстояние между наклонными концами 60b, 62b соответствующих клиньев 60, 62. В примере выполнения по фиг.8 зазор может регулироваться с точностью до сотых долей миллиметра. Два образующих упор 59 клина 60 и 62 изготовлены из материала, который позволяет передавать силу в несколько сот тысяч ньютонов между двумя кромками 34с, 34d или 36с, 36d прорезей 34, 36 нижнего стола 32, что соответствует силе, прилагаемой силовыми цилиндрами V1 и V2.

На фиг.9 показан пример осуществления клиньев 62 с приводным перемещением. Верхние клинья 60 упоров 59 неподвижно зафиксированы относительно верхней кромки 34с, 36с прорези 34 или 36. Нижние клинья 62 упоров 59 выполнены с возможностью плоскопараллельного перемещения относительно нижней кромки 34d, 36d прорези 34 или 36. Приводные механизмы 70 и 72 позволяют управлять перемещением подвижных клиньев 62.

В описанных выше предпочтительных примерах осуществления верхний стол 30 является подвижным, а нижний стол 32 - неподвижным. Само собой разумеется, что в рамках изобретения возможно выполнение в обратном порядке, то есть верхний стол может быть неподвижным, а нижний стол подвижным.

То же самое относится к прорезям 34 и 36, выполненным в нижнем столе 32. Очевидно, что прорези 34 и 36 могут быть выполнены в верхнем столе 30 независимо от того, является он подвижным или неподвижным, при условии соблюдения тех же правил установки упоров 44, 46, 48, 50 или 59 и определения зоны 38 перемычки, разделяющей закрытые концы 34b, 36b двух прорезей 34, 36.

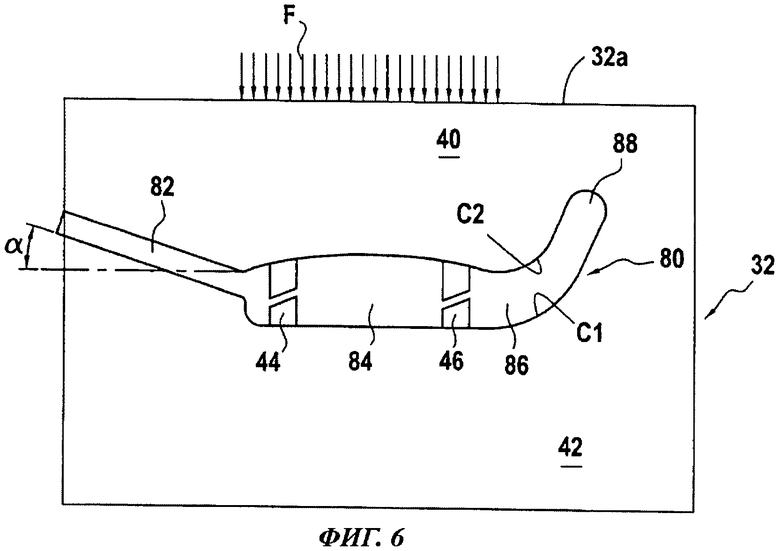

На предыдущих чертежах представлены прорези 34, 36, по существу параллельные кромке 32а нижнего стола 32 и имеющие по существу постоянную ширину. Однако может представлять интерес другая форма прорезей, в особенности для снижения напряжений в столе с прорезями, предпочтительно в нижнем столе 32, под действием сил от другого стола 30. Такой вариант представлен на фиг.6.

На этом чертеже показаны верхняя часть 40 и нижняя часть 42 нижнего стола 32. На чертеже прорезь обозначена позицией 80.

В этом примере осуществления прорезь 80 содержит первую часть 82, выходящую на боковую сторону стола 32, среднюю часть 64 и третью часть 86, которая заканчивается закрытым концом 88 прорези 80.

Первая часть 82 прорези 80 выполнена по существу прямолинейной, имеет по существу постоянную высоту и проходит наклонно под углом α к кромке 32а стола. Это позволяет снизить инерцию конца верхней части 40 нижнего стола 32.

Промежуточная часть 64 определяется по существу условием облегчения установки упора или упоров, например, упоров 44 и 46. Для этого она имеет высоту больше высоты части 82.

Третья часть 86 содержит закрытый конец 88 в форме части окружности, радиус который определяется условием снижения напряжений. Остальной участок третьей части 86 предпочтительно определяется двумя криволинейными зонами C1 и С2, что также позволяет снизить напряжения.

Регулировка упоров, то есть их способности управлять сближением кромок прорези за счет первоначального зазора и/или упругой деформации, особенно пригодна для случаев, когда подлежащий гибке лист расположен симметрично относительно средней плоскости пресса. В этом случае регулировка симметричных упоров производится идентичным образом. Когда лист укладывают с небольшим отклонением от симметричного положения, может быть достаточной симметричная регулировка упоров.

Если несимметричность более значительна, может быть предусмотрена неодинаковая регулировка упоров, расположенных симметрично относительно средней плоскости. Другое решение состоит в том, что предусматривают одинаковую регулировку симметричных упоров и обеспечивают различное перемещение двух концов подвижного стола, чаще всего верхнего стола. Этот результат может достигаться за счет различного управления силовыми цилиндрами V1 и V2 таким образом, что по окончании их хода получают различное перемещение концов подвижного стола.

Разумеется, возможна также комбинация различной первоначальной регулировки симметричных упоров и различного перемещения двух концов подвижного стола.

Далее будет описано решение по фиг.10. На этом чертеже элементы, аналогичные элементам на предыдущих чертежах, обозначены теми же позициями плюс 100. Нижний стол 132 содержит две прорези, соответственно 134 и 136, расположенные симметрично относительно средней плоскости Р'Р пресса.

Наружные боковые концы 134а и 136а прорезей 134 и 136 открыты.

На чертеже видно, что регулировочные элементы 180 расположены в прорезях 134 и 136. В качестве примера каждый регулировочный элемент может быть образован клином. Как и в предыдущем описанном примере выполнения по фиг.8, регулировочный элемент может быть образован, с одной стороны, верхним блоком, установленным в верхней части прорезей и регулируемым в боковом направлении в нижнем столе 132, и, с другой стороны, нижним блоком, установленным в нижней части прорезей и регулируемым в боковом направлении в столе. Кроме того, как и в прежних примерах выполнения, верхний и нижний блоки могут иметь наклонные контактные поверхности. Как было указано, за счет регулировки поперечного положения контакта между наклонными поверхностями верхнего и нижнего блоков можно обеспечить регулировку таким образом, что в процессе гибки изгиб верхнего стола 132 следует за выпуклым изгибом верхнего стола 130 вследствие определения зазора между наклонными поверхностями и верхним и нижним блоками и/или уровня их сжатия в вертикальном направлении.

Следует понимать, что регулировочные элементы 180 могут иметь другую конфигурацию, отличную от описанной. Это касается также всей комбинации, определяемой верхним и нижним элементами клина.

На чертеже видно, что каждая прорезь 134 и 136 содержит первую часть, соответственно 135а и 137а, и вторую часть, соответственно 135b и 137b. В каждой прорези вторая часть 135b и 137b расположена с внутренней стороны (ближней к средней плоскости Р'Р пресса) по отношению к первой части прорези. В каждой прорези ее вторая часть соединена с первой частью. Точнее, каждая первая часть прорези, соответственно 135а и 137а, соединена своим внутренним концом, соответственно 135′а и 137′а, со второй частью прорези, соответственно 135b и 137b. Как видно на чертеже, вертикальное расстояние D1 между внутренним концом 135′а и 137′а первой части прорези и креплением инструментов 132а стола 132 больше вертикального расстояния D2 между ним и внутренним концом 135′b и 137′b второй части прорези.

На чертеже видно, что первая и вторая части прорезей расположены под наклоном друг к другу.

Точнее, первая часть прорези, соответственно 135а и 137а, имеет общее горизонтальное направление, а вторая часть прорези, соответственно 135b и 137b, проходит наклонно к креплению 132а инструментов. В показанном примере выполнения вторая часть 135b и 137b прорези имеет форму прямолинейного участка, проходящего под углом α порядка 45° к горизонтальному направлению первой части прорези. Угол α может быть различным в пределах, например, от 10° до 60°.

Упомянутые выше регулировочные элементы 180 расположены в первой части прорези, соответственно 135а и 137а.

Далее будет описано решение по фиг.11. На этом чертеже элементы, соответствующие элементам на фиг.10, обозначены теми же позициями плюс 100. Гибочный пресс по фиг.11 отличается от пресса по фиг.10 несколько отличной формой прорезей 234 и 236. Здесь первая часть 235а и 237а каждой из прорезей 234 и 236 содержит участок, соответственно 235с и 237с, имеющий общее горизонтальное направление и соединенный своим внутренним концом 235′а и 237′а со второй частью прорези, соответственно 235b и 237b. Кроме этого участка общего горизонтального направления первая часть каждой прорези содержит наружный участок, соответственно 235а и 237а. Этот наружный участок наклонен с приближением к креплению 232а инструментов относительно предыдущего упомянутого участка, соответственно 235с и 237с. В данном случае прорези выполнены в нижнем столе, а наружные части прорезей проходят с подъемом вверх по мере удаления от вторых частей прорезей.

На чертеже видно, что элементы 280 заклинивания расположены в участках 235с и 237с первых частей прорезей, имеющих общее горизонтальное направление.

Как это видно на чертеже, измеренная по вертикали ширина Е каждой прорези изменяется в зависимости от зоны прорези, в которой эта ширина измерена. В этом отношении будет более подробно описана прорезь 234. По меньшей мере, одна из частей 235а и 235b прорези имеет ширину, которая изменяется в зависимости от зоны прорези, в которой эта ширина измерена. В данном примере ширина Е минимальна и по существу постоянна на участке 235с первой части 235а прорези, имеющем общее горизонтальное направление. В отличие от этого ширина изменяется довольно значительно как на наружном участке 235а, так и во второй части 235b прорези. В данном случае видно, что ширина Е равномерно увеличивается на наружном участке 235а по мере удаления наружу от участка 235с. В данном примере выполнения верхняя и нижняя кромки, соответственно 234с и 234d прорези 234 имеют на наружном участке 235а форму наклонных непараллельных плоских граней, расходящихся в направлении наружу.

Таким же образом вторая часть 235b прорези имеет, по меньшей мере, один участок, расширяющийся в направлении удаления от первой части 235а прорези. На чертеже видно, что ширина Е больше на стороне внутреннего конца этой второй части 235b прорези, чем на ее наружном конце, соответствующем внутреннему концу 235'а первой части 235а прорези. В результате верхняя кромка 234с и нижняя кромка 234d прорези 234 имеют в этой второй части 235b прорези форму наклонных непараллельных плоских граней, расходящихся в направлении к средней плоскости Р'Р пресса, вплоть до внутреннего конца 235е, который имеет форму части шара.

Само собой разумеется, что прорезь 236 симметрична прорези 234 относительно средней плоскости Р'Р пресса.

В варианте по фиг.12 прорезь 334 может иметь форму, немного отличную от формы прорези 234. В показанном примере выполнения первая часть 335а прорези 334 аналогична первой части 235а прорези 234. Вторая часть 335b прорези имеет форму, очень близкую к форме второй части 235b, за исключением того, что в этой второй части 335b прорези верхняя кромка 334с и нижняя кромка 334d имеют криволинейную форму с вогнутостью, обращенной к креплению инструментов. Таким образом, в целом вторая часть 335b прорези имеет криволинейную форму и обращена вогнутостью к креплению инструментов. Ширина Е в прорези 334 может изменяться так же, как в прорези 334. Следует отметить, что наружный участок 335а прорези может быть таким, как показан на чертеже, или может отсутствовать. В этом случае первая часть 335а прорези будет иметь общее горизонтальное направление, такое как участок 335с по фиг.12. Это означает, что данный участок продолжается прямолинейно в направлении наружу (влево на фиг.12) подобно первой части 135а по фиг.10.

В варианте по фиг.13 прорезь 434 имеет немного измененную форму. Первая часть 435а прорези аналогична первой части 335а прорези. Однако она также может иметь общее горизонтальное направление, такое как участок 435с. В отличие от этого вторая часть 435b прорези имеет форму лестницы, поднимающейся к креплению инструментов по мере приближения к внутреннему концу 435е, имеющему в данном случае форму части шара. В образующей лестницу части измеренная по вертикали ширина Е между горизонтальными гранями, образующими ступени лестницы, может быть по существу постоянной или слегка увеличиваться по мере приближения к внутреннему концу 435е.

Представленная на фиг.14 прорезь 534 имеет следующую немного измененную форму. В данном случае первая часть 535а прорези образована одним участком по существу горизонтального общего направления. Однако эта первая часть может представлять собой наружный участок прорези, аналогичный наружному участку 435d по фиг.13. Вторая часть 535b прорези имеет расширяющуюся форму (в целом форму усеченного конуса) с расширением к внутреннему концевому участку с закругленным концом 535е. Форма усеченного конуса может иметь по существу прямолинейную образующую, как на фиг.14, или криволинейную образующую. Таким образом, верхняя кромка второй части прорези приближается к креплению инструментов относительно верхней кромки первой части прорези.

Следует понимать, что на фиг.12, 13 и 14 показана только одна прорезь, соответствующая прорези 234 по фиг.11. Понятно, что другая прорезь симметрична показанной относительно средней плоскости Р'Р пресса. Описанные формы сечений являются сечениями в вертикальной плоскости, которые остаются постоянными в вертикальных плоскостях, параллельных плоскости чертежей. В этих примерах выполнения элементы заклинивания, аналогичные элементам 280, расположены в первых частях прорези.

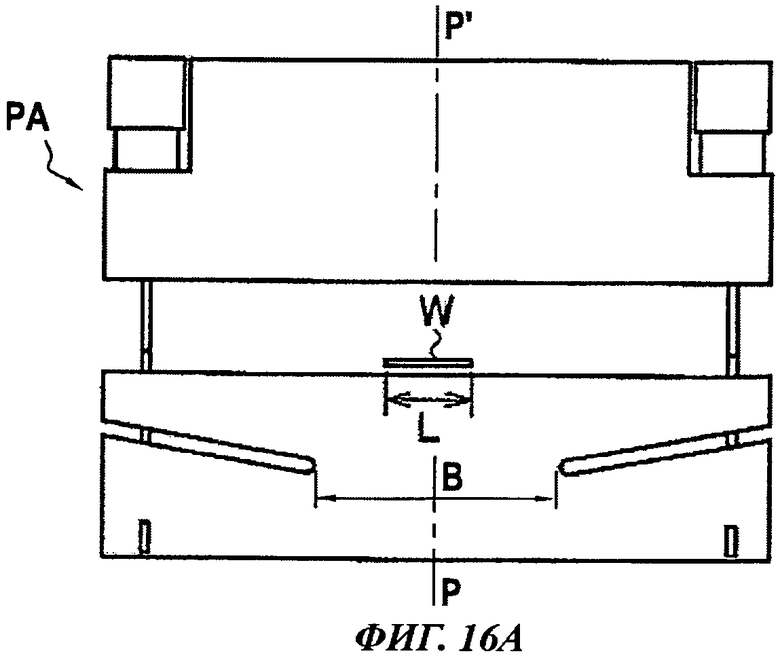

На фиг.15 показан более традиционный гибочный пресс, который был использован для сравнительных испытаний в сравнении с прессом по фиг.11. На фиг.15 использованы те же позиции, что и на фиг.2, плюс 600. На чертеже прорези 634 и 636 нижнего стола 632 выполнены наклонными в направлении удаления от крепления инструментов по мере их хода к внутренним концам, обращенным к средней плоскости Р'Р пресса. Угол наклона прорезей имеет порядок 15°, длина А столов такова же, как на фиг.11, а расстояние В между внутренними концами прорезей 634 и 636 равно расстоянию В между внутренними концами 235'а и 237'а первых частей 235а и 237а по фиг.11.

Испытания были проведены на листах из нержавеющей стали толщиной 12 мм. Инструменты гибочного пресса (матрица) были одни и те же.

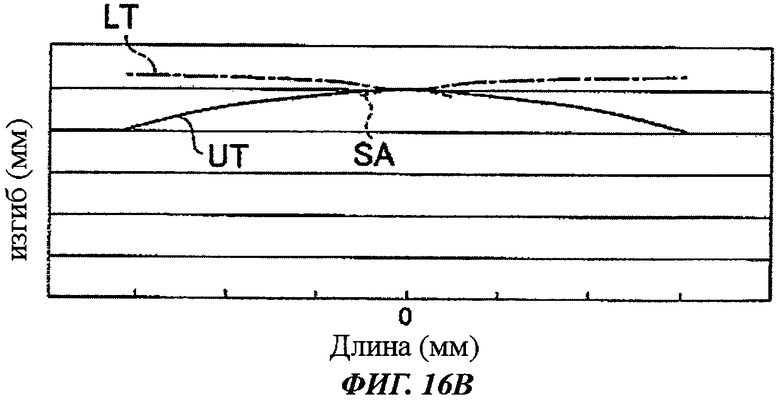

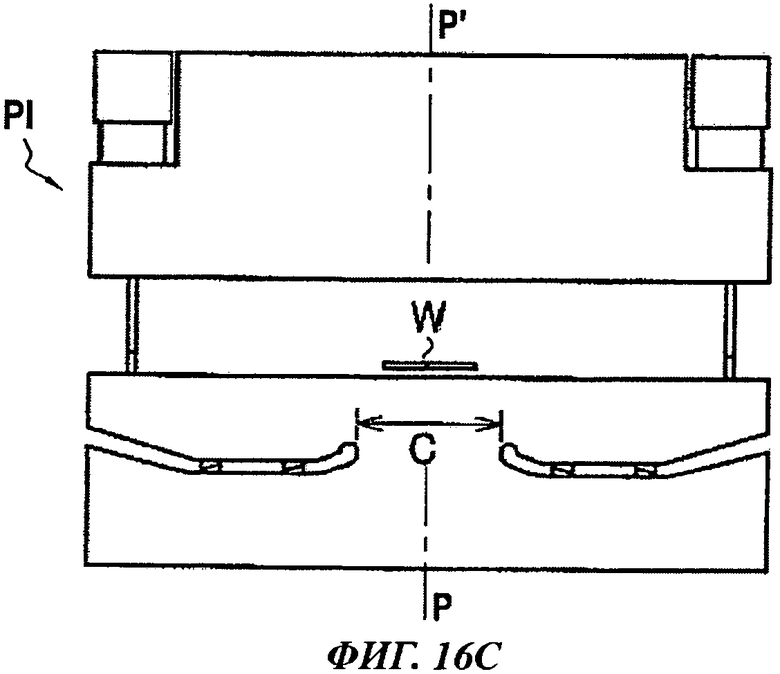

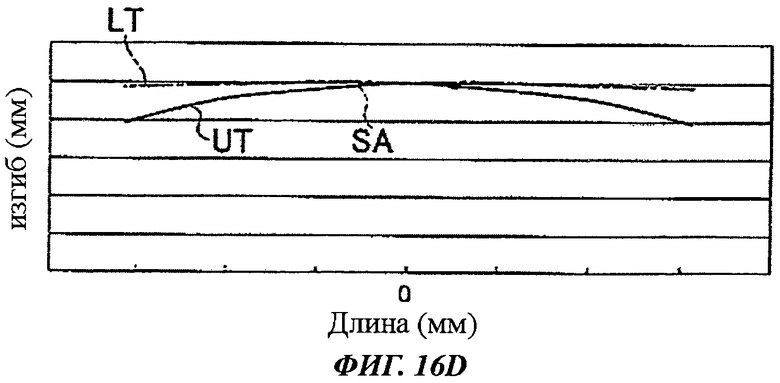

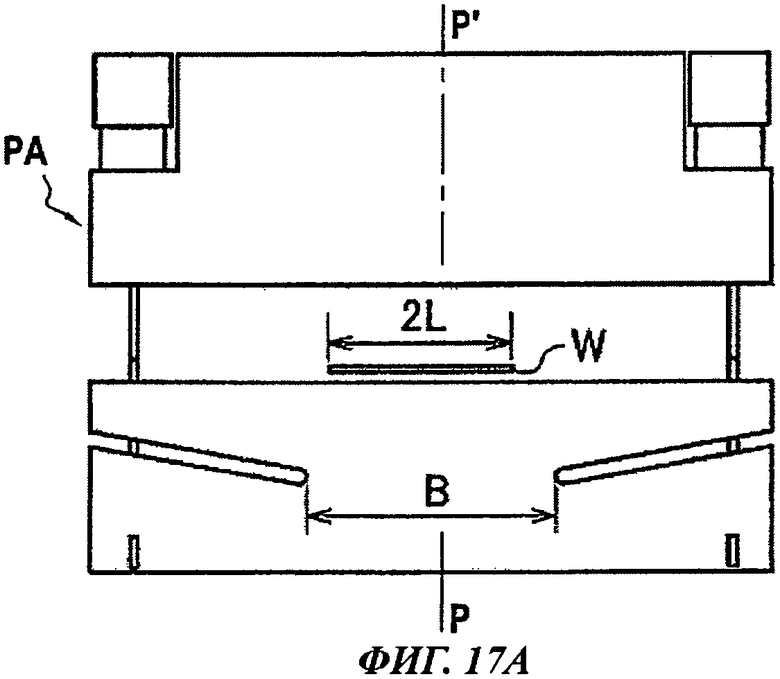

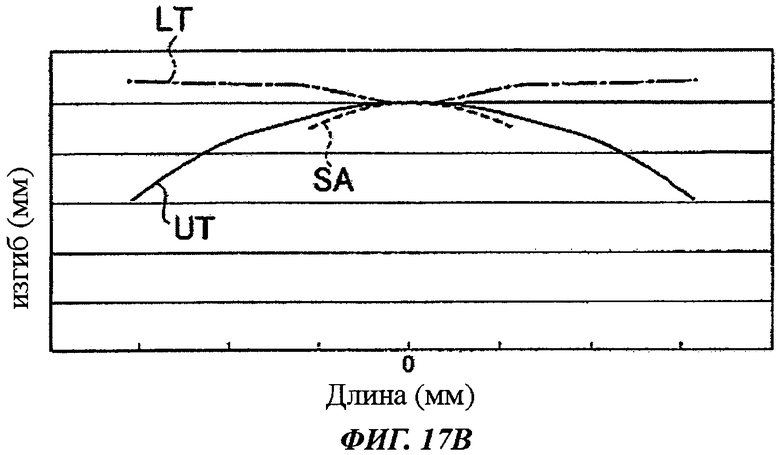

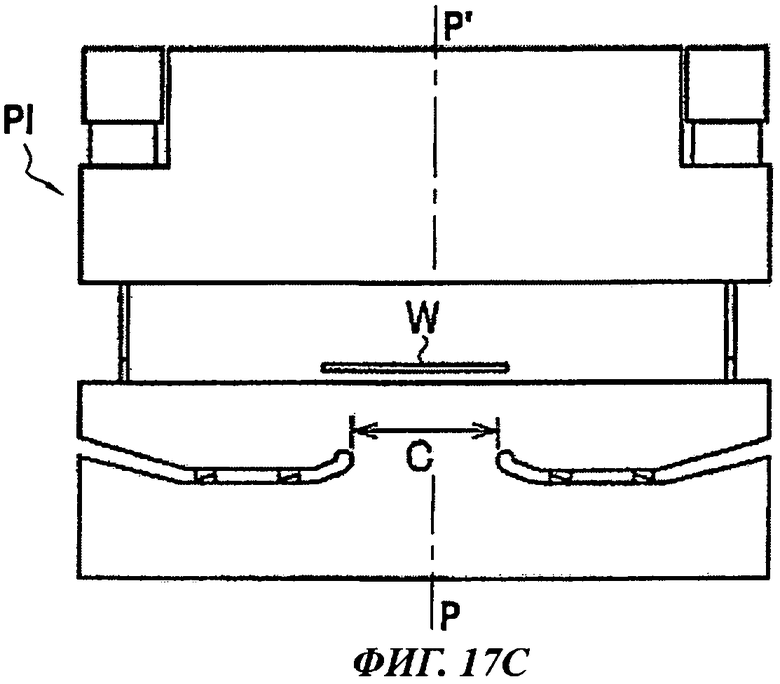

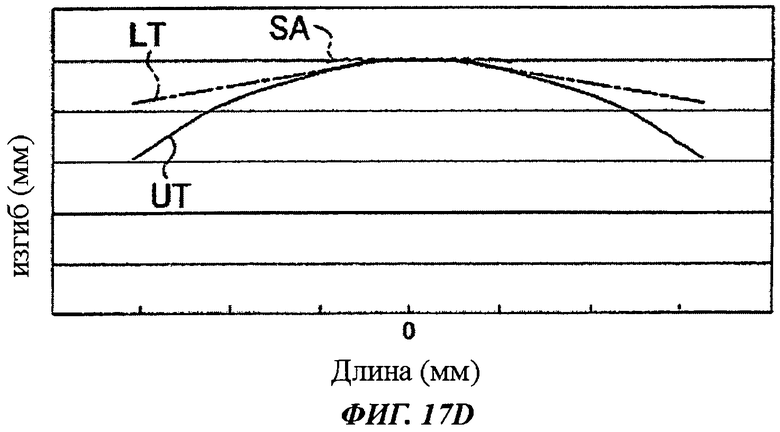

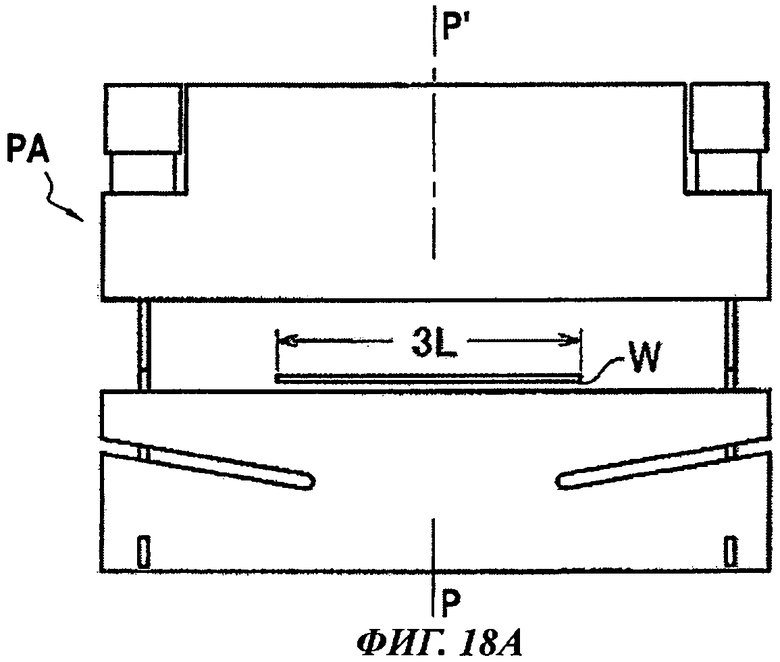

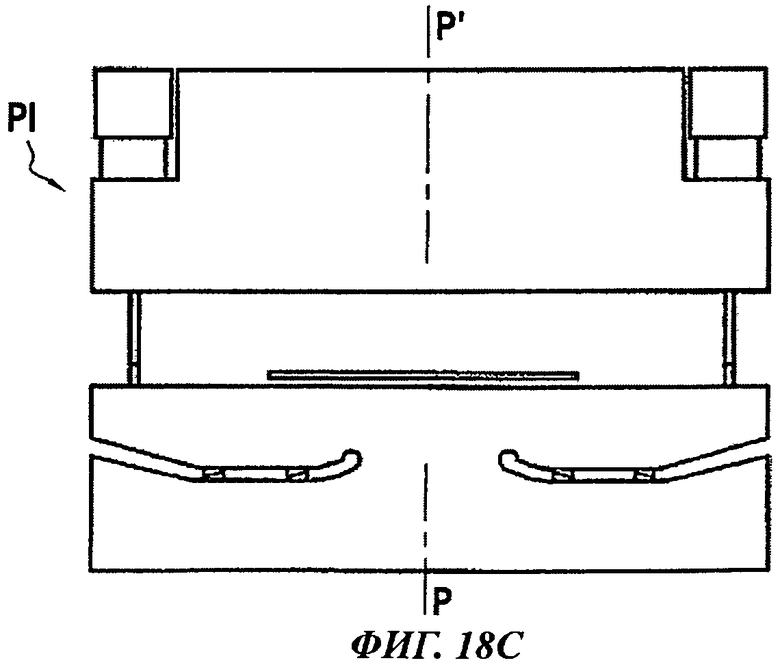

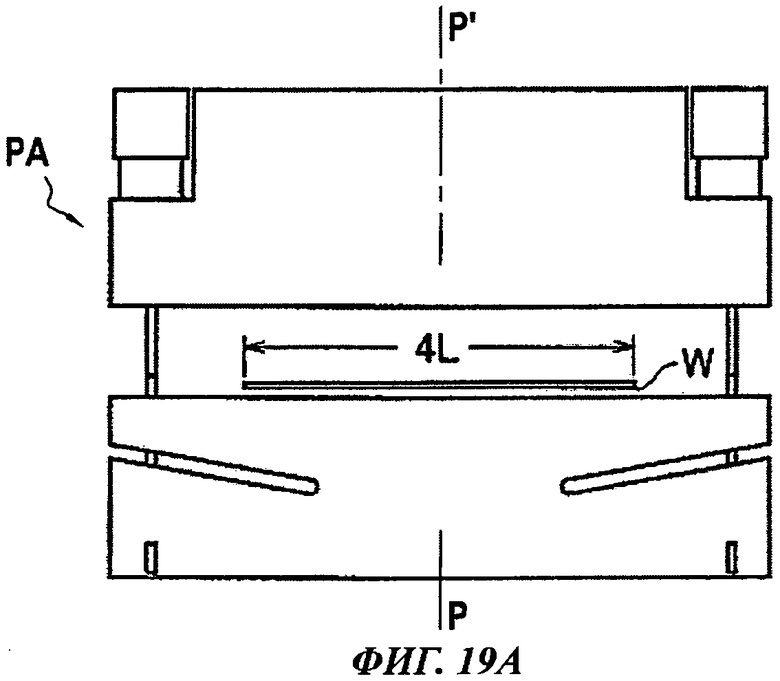

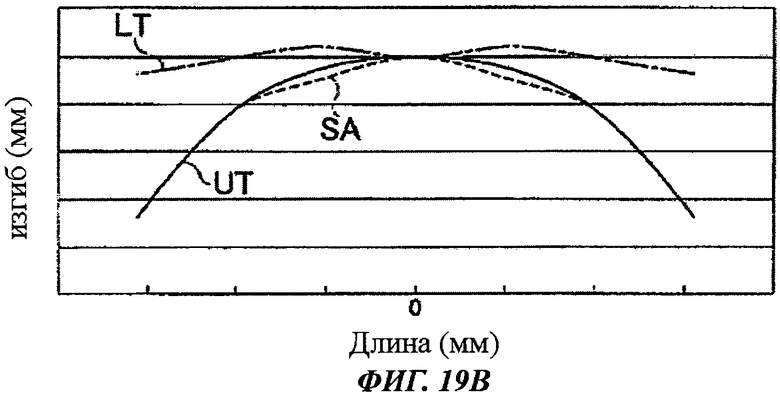

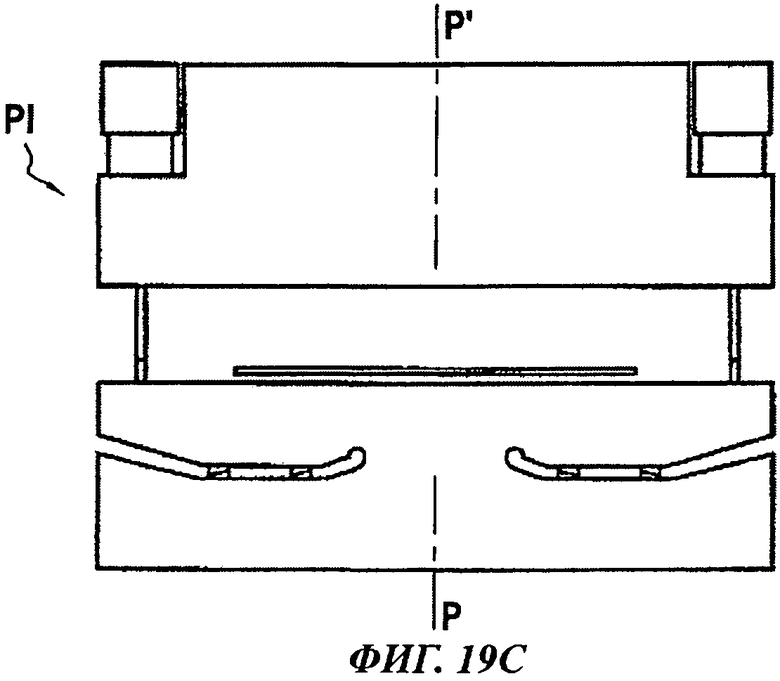

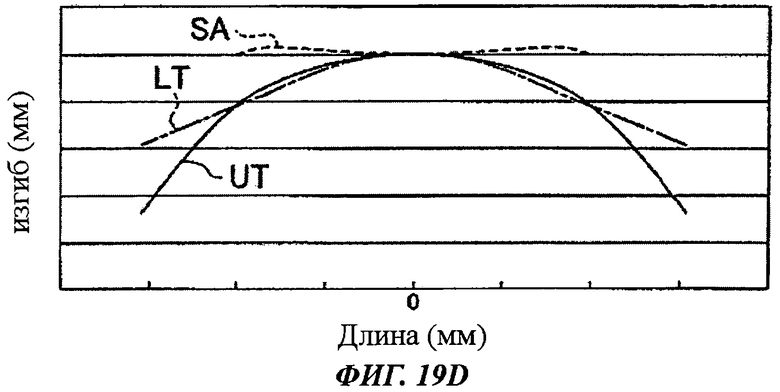

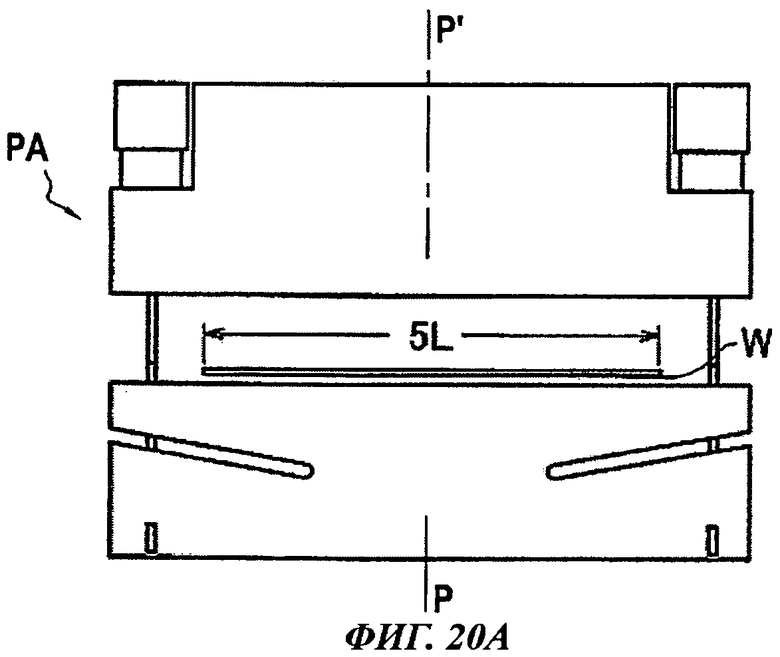

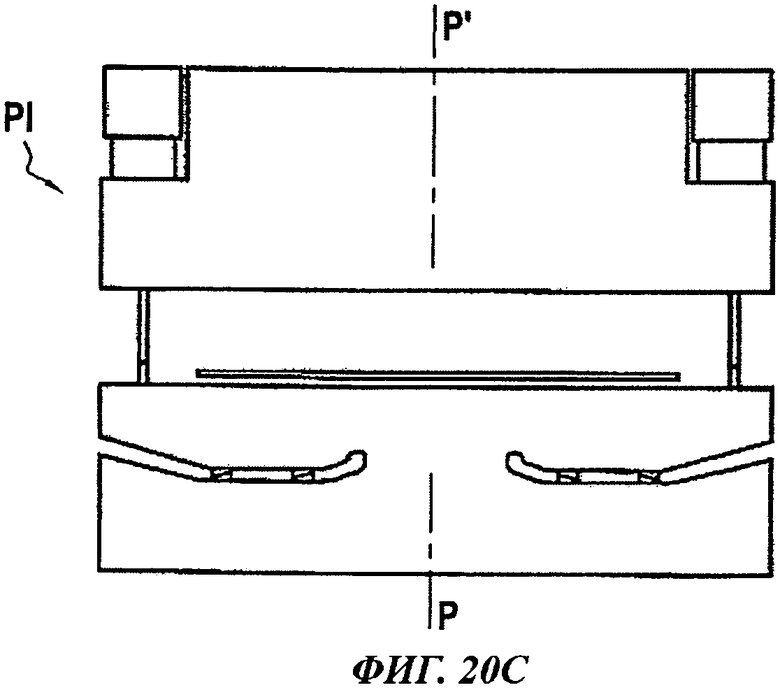

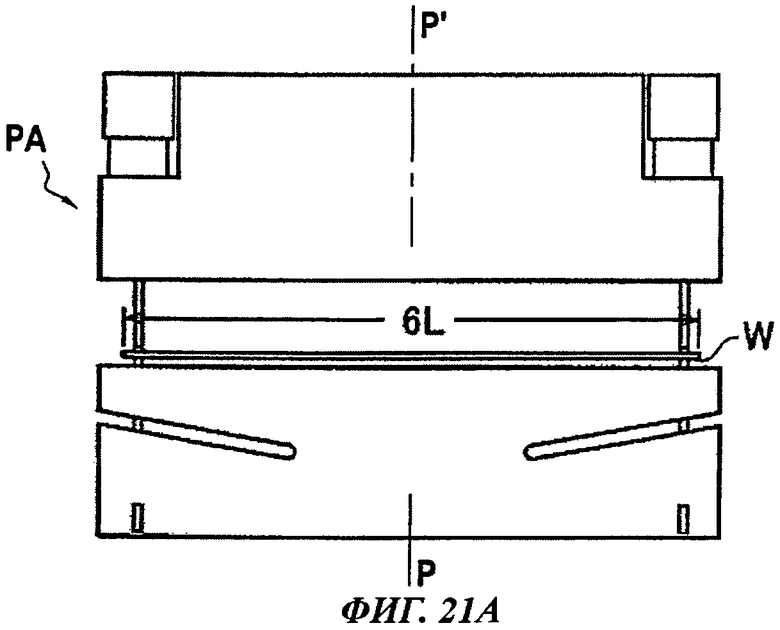

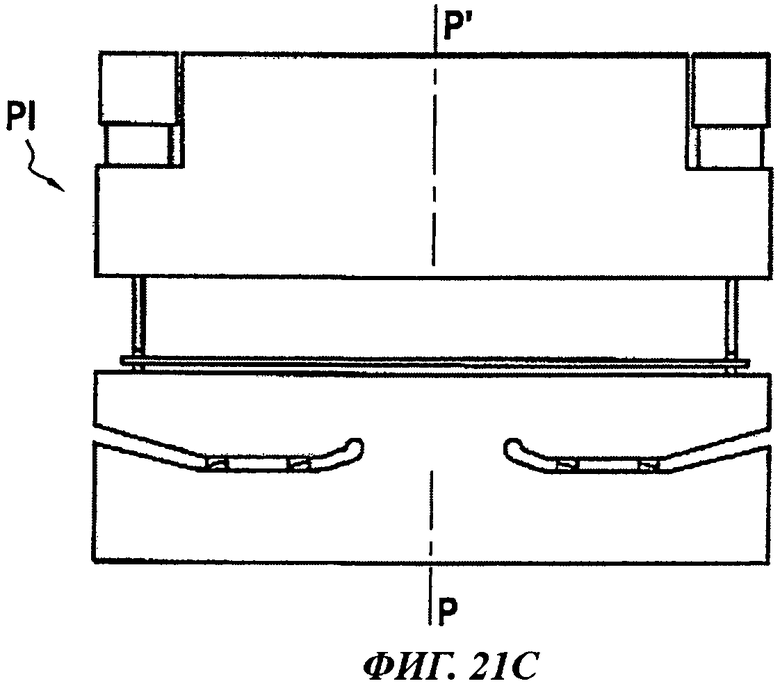

На фиг.16A-16D показаны результаты сравнительных испытаний, проведенных на гибочном прессе РА по фиг.15 (фиг.16А и 16В) и на гибочном прессе PI по фиг.11 (фиг.16С и 16D). Для испытаний использовались листы W шириной L, измеренной горизонтально в плоскости чертежей. Эта ширина L меньше расстояния С между внутренними концами прорезей 234 и 236 пресса PI по фиг.11. Эти листы подвергались гибке на 90°.

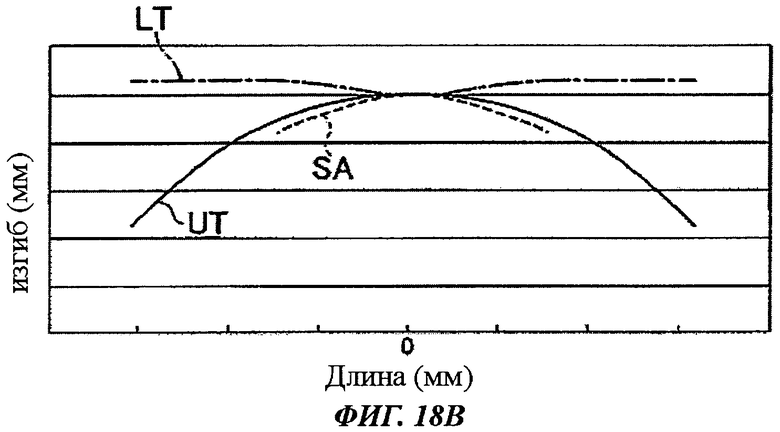

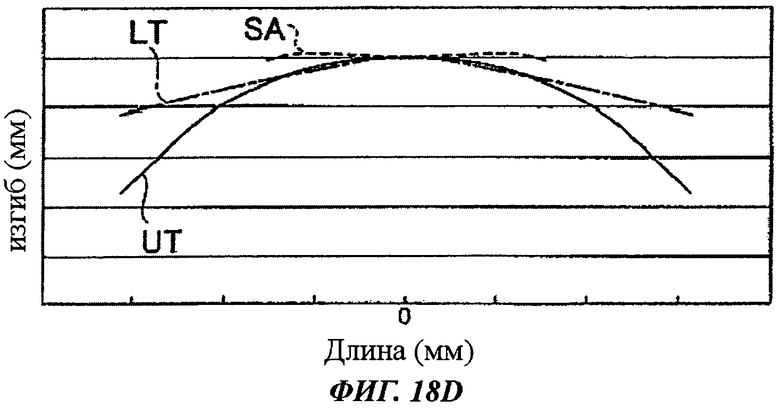

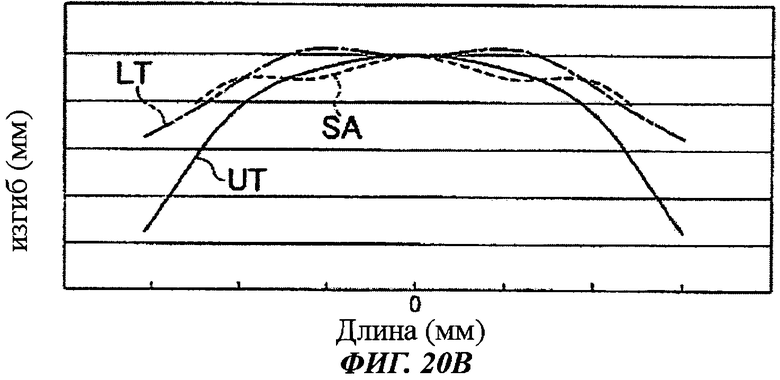

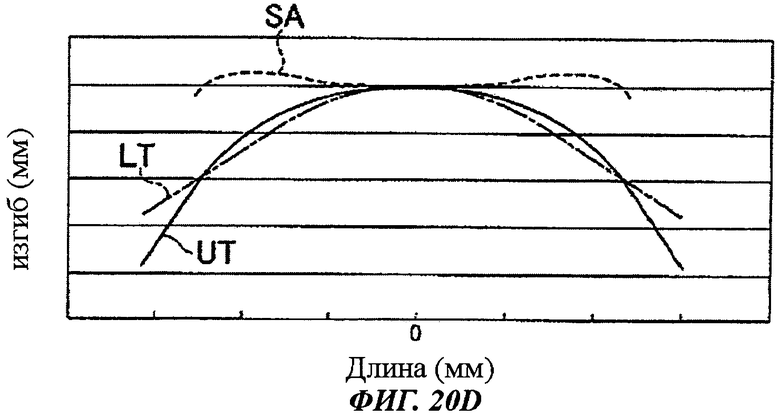

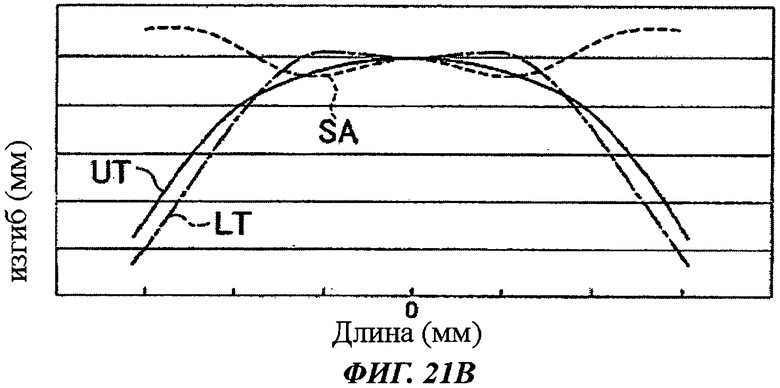

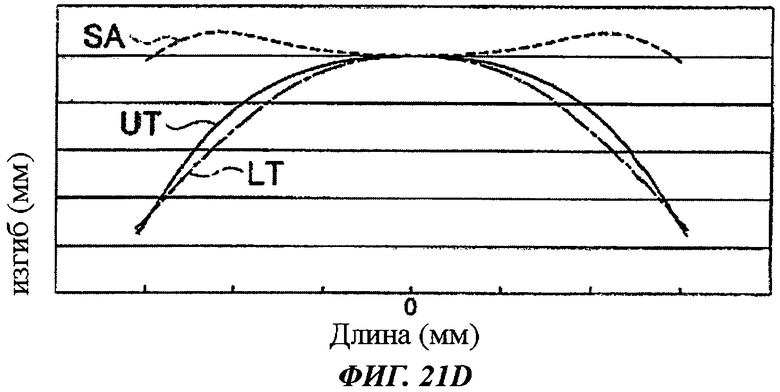

Во всех испытаниях, отраженных на фиг.16A-16D по фиг.21A-21D, листы были расположены симметрично относительно средней плоскости Р'Р пресса. Для кривых по фиг.16В и 16D по оси абсцисс указана длина верхнего или нижнего стола в миллиметрах, а отметка 0 соответствует положению средней плоскости Р'Р пресса. По оси ординат представлен изгиб стола, измеренный в миллиметрах. Пик выпуклого изгиба является наивысшей измеренной величиной.

Кривая LT демонстрирует изгиб нижнего стола, соответственно, 632 для пресса РА (фиг.16В) и 232 для пресса PI (фиг.16D). Кривая UT показывает изгиб верхнего стола, соответственно, 630 для пресса РА и 230 для пресса PI. На фиг.16В и 16D кривая SA демонстрирует отклонения между изгибом верхнего стола и нижнего стола.

На этих чертежах видно, что при гибке листа W шириной L, меньшей чем расстояние С между внутренними концами прорезей гибочного пресса PI, нет существенной разницы между гибочным прессом РА и гибочным прессом PI.

Фиг.17A-17D соответствуют фиг.16A-16D, а гибка в данном случае производилась для листа W шириной 2L, равной C<2L<B. Напомним, что В является расстоянием между внутренними концами прорезей пресса РА. При сравнении фиг.17В и 17D видно, что при гибке листов такой ширины верхний стол имеет тенденцию принимать вогнутую форму, как это демонстрирует кривая UT. В отличие от него фиг.17В для пресса РА показывает, что нижний стол практически не имеет тенденции следовать этому изгибу, как это показывает кривая LT, очень близкая этой кривой по фиг.16В. В результате в этом гибочном прессе представленные кривой SA расхождения изгибов между нижним и верхним столами значительны. В отличие от этого на фиг.17D видно, что благодаря специфической конфигурации прорезей гибочного пресса PI нижний стол имеет тенденцию лучше следовать за вогнутым изгибом верхнего стола, как это демонстрирует кривая LT изгиба нижнего стола. Таким образом, что в данном случае расхождения изгиба, представленные кривой SA, намного меньше, чем эти расхождения по фиг.17 В.

Фиг.18A-18D демонстрирует те же испытания для листа W шириной 3L, равной 3L>B. В этом случае нижний стол пресса РА все так же не повторяет вогнутого изгиба верхнего стола, как это показывают кривые LT изгиба нижнего стола и UT изгиба верхнего стола на фиг.18В. Соответственно, представленные кривой SA расхождения изгибов велики. Противоположным образом нижний стол гибочного пресса PI лучше следует за изгибом верхнего стола, как это показывают кривые LT и UT на фиг.18D. Соответственно, расхождения изгибов, показанные на этой диаграмме кривой SA, весьма невелики.

Фиг.18A-19D демонстрирует те же испытания для листа шириной 4L. На фиг.19В видно, что, начиная с этой ширины, нижний стол пресса РА начинает слегка изгибаться, как это показывает кривая LT. Однако это происходит в слабой степени, и расхождения изгибов, представленные на фиг.19В кривой SA, остаются значительными. По-другому обстоит дело в диаграмме по фиг.19D, где видно, что нижний стол гибочного пресса PI намного лучше следует за изгибом верхнего стола.

Фиг.20 демонстрирует те же испытания для листа шириной 5L. Видно, что на этот раз нижний стол пресса РА лучше следует за изгибом верхнего стола. Кривая LT по фиг.20В более близка к кривой UT, но кривая SA показывает, что расхождение изгибов остается довольно большим. На фиг.20D кривые LT и UT более близки друг к другу, так что кривая SA, представляющая расхождения изгибов для пресса Р1, является значительно более пологой или плоской.

Поведение двух прессов несколько более сходно при гибке листов шириной 6L, как это показывают фиг.21A-21D.

Представленные сравнительные испытания позволяют понять, что характеристики гибки листового металла шириной в широких пределах намного равномернее при выполнении ее на гибочном прессе в соответствии с изобретением, в частности, на прессе по фиг.11. Гибка производится с более высокой точностью в отношении линейности полученного изгиба. Другими словами, угол изгиба практически одинаков по всей ширине листа при гибке на прессе по изобретению.

В отношении гибочного пресса по фиг.11 следует отметить, что увеличение ширины прорезей в их наружных частях имеет следствием то, что боковые концы нижнего стола деформируются легче. Угол наклона наружных частей прорезей предпочтительно имеет порядок 15° и может составлять, например, от 10° до 20° к горизонтальному направлению. Выбор угла наклона зависит, в частности, от формы и/или от размеров столов и/или от диапазона допусков на деформацию снабженного прорезями стола и/или от желаемой точности гибки изделия. При наличии прорезей такой формы расстояние между прорезью и креплением инструментов наиболее велико в области по существу горизонтального участка первой части прорези. Таким образом, в области этого горизонтального участка жесткость нижнего стола больше его жесткости в области других частей прорези.

В широком смысле гибочный пресс в соответствии с изобретением выполнен таким образом, что жесткость снабженного прорезями стола больше в области этих прорезей, соответствующей первой части прорези (во всяком случае, в области по существу горизонтального участка этой первой части), чем в области, которая соответствует второй части прорези. Присутствие элементов 180 и 280 заклинивания, рассчитанным образом позиционированных в первой части прорези, позволяет дополнительно увеличить эту жесткость.

Следует заметить, что первые части прорезей могут иметь немного наклонную или волнистую форму. Во всяком случае эти формы выбирают такими, чтобы эти первые части придавали соответствующей области стола более значительную жесткость по сравнению с областью стола, соответствующей вторым частям прорезей. Длина второй части прорези, измеренная перпендикулярно средней плоскости Р′Р пресса, предпочтительно составляет примерно от одной трети до половины общей длины прорези. Выбор этой длины зависит, в частности, от формы и/или от размеров столов и/или от диапазона допусков на деформацию снабженного прорезями стола и/или от желаемой точности гибки изделия. Понятно, что за счет определения формы прорезей и их длины и подходящего выбора элементов заклинивания и их положений можно добиться того, что разность по высоте между пиком выпуклого изгиба вверх в середине нижнего стола и изгибом боковых концов нижнего стола оставалась в пределах предварительно определенных допусков. Это действительно как для подлежащих гибке листов шириной, по существу равной длине верхнего или нижнего стола, так для листов, ширина которых меньше этой длины.

Следует отметить, что в гибочных прессах по фиг.10-14 длина между внутренними концами прорезей может иметь ту же величину, что и длина, определенная при описании фиг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБОЧНЫЙ ПРЕСС ДЛЯ ГИБКИ ЛИСТОВОГО МЕТАЛЛА | 2010 |

|

RU2429095C1 |

| ГИБОЧНЫЙ ПРЕСС ДЛЯ ГИБКИ ЛИСТОВОГО МЕТАЛЛА | 2010 |

|

RU2429096C1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| ГИБОЧНЫЙ ПРЕСС ДЛЯ ГИБКИ ЛИСТОВОГО МЕТАЛЛА | 2010 |

|

RU2429097C1 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ФОРМОВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ U-ОБРАЗНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340422C2 |

| Гидравлический гибочный пресс открытого типа | 1977 |

|

SU663283A3 |

| Способ изготовления листа с гофрами | 1988 |

|

SU1590159A1 |

| Линия для подгибки кромок листов с двух сторон | 1989 |

|

SU1748902A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ЛИСТОВ ИЗ МЕТАЛЛА | 2004 |

|

RU2290273C2 |

| ЛИСТОГИБОЧНЫЙ СТАНОК И СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ С УВЕЛИЧИВАЮЩИМСЯ РАДИУСОМ КРИВИЗНЫ | 2014 |

|

RU2569864C2 |

Изобретение относится к области обработки металлов давлением, в частности к гибочному прессу. Верхний и нижний столы расположены напротив друг друга в вертикальном направлении. Причем один из столов выполнен подвижным относительного другого в вертикальном направлении, содержит прорези, расположенные симметрично относительно средней плоскости. Каждая прорезь имеет открытый наружный боковой конец и содержит первую часть прорези и вторую часть прорези, которая расположена с внутренней стороны по отношению к первой части прорези и соединена с последней. При этом геометрия этих частей прорезей такова, что жесткость части стола, расположенной между прорезью и креплением инструментов, больше между первой частью прорези и креплением инструментов, чем между второй частью прорези и креплением инструментов. По меньшей мере, один элемент регулировки изгиба этого стола расположен в первой части прорези. Повышается качество гибки. 2 н. и 24 з.п. ф-лы, 21 ил.

1. Гибочный пресс для гибки листового металла, содержащий верхний стол, нижняя кромка которого несет первые гибочные инструменты, и нижний стол, верхняя кромка которого несет вторые гибочные инструменты, причем указанные два стола выполнены подвижными относительно друг друга для передачи усилия гибки на листовой металл, при этом пресс имеет вертикальную среднюю плоскость, один из столов снабжен по всей своей толщине двумя прорезями, расположенными симметрично относительно указанной средней плоскости, а каждая прорезь имеет первый открытый конец, выходящий на боковую кромку стола, и закрытый конец, причем закрытые концы определяют участок стола без прорезей, имеющий заданную длину, отличающийся тем, что он дополнительно содержит четное число упоров, каждый из которых расположен в одной из прорезей на фиксированном расстоянии от закрытого конца, при этом упоры расположены симметрично относительно указанной средней плоскости и имеют предопределенный коэффициент упругости, причем каждый упор обеспечивает в зоне прорези, в которой он расположен, возможность регулируемого сближения двух кромок прорези под действием нагрузки, приложенной к снабженному прорезями столу, которое задается, по меньшей мере, одним из двух параметров, включающих зазор, первоначально определяемый этим упором в прорези при отсутствии приложенной нагрузки, и упругую деформацию этого упора, при этом возможность сближения, создаваемая упором, более близким к закрытому концу, меньше той, которая создается любым упором, более близким к открытому концу, а возможности сближения кромок прорези, соответствующие указанным упорам и их положению в прорезях, определены таким образом, чтобы в конце приложения усилия гибки подвижным столом на другой стол через листовой металл линии кривизны кромок столов были по существу параллельны друг другу.

2. Гибочный пресс по п.1, отличающийся тем, что длина участка стола без прорезей задана таким образом, чтобы участок стола между закрытыми концами прорезей был способен поглощать напряжение, по существу равное максимальному напряжению, прилагаемому во время гибки листа, без того, чтобы вызывать пластическую деформацию снабженного прорезями стола.

3. Гибочный пресс по п.1, отличающийся тем, что длина участка стола без прорезей между концами прорезей составляет меньше 35% длины снабженного прорезями стола.

4. Гибочный пресс по п.1, отличающийся тем, что длина участка стола без прорезей равна примерно 80% длины центрированного на прессе листа, для которой кривая деформации под действием подвижного стола по существу незначительна.

5. Гибочный пресс по п.1, отличающийся тем, что длина участка стола без прорезей по существу равна 20%±15%, предпочтительно 20%±5% длины снабженного прорезями стола.

6. Гибочный пресс по п.1, отличающийся тем, что сила, прилагаемая к подвижному столу, прилагается к его двум концам таким образом, что на двух концах обеспечивается одинаковая длина перемещения, а два симметричных упора обеспечивают одинаковую возможность регулируемого сближения.

7. Гибочный пресс по п.1, отличающийся тем, что сила, прилагаемая к подвижному столу, прилагается к его двум концам таким образом, что на двух концах обеспечивается различная длина перемещения, а два симметричных упора обеспечивают одинаковую возможность регулируемого сближения.

8. Гибочный пресс по п.1, отличающийся тем, что два симметричных упора обеспечивают различную возможность регулируемого сближения.

9. Гибочный пресс по п.1, отличающийся тем, что содержит четыре упора.

10. Гибочный пресс по п.1, отличающийся тем, что упоры определяют управляемые зазоры.

11. Гибочный пресс по п.10, отличающийся тем, что каждый упор содержит первый клин, имеющий первый конец, жестко соединенный с первой кромкой прорези, и второй конец, образующий первую наклонную плоскость относительно направления прорези, и второй клин, имеющий первый конец, соединенный со второй кромкой прорези, но подвижный относительно кромки прорези вдоль ее направления, и второй конец, образующий наклонную плоскость, параллельную первой наклонной плоскости, причем между указанными плоскостями имеется зазор при отсутствии приложенной к столу нагрузки, за счет чего путем перемещения второго клина можно регулировать зазор между двумя клиньями при отсутствии нагрузки, приложенной к снабженному прорезями столу.

12. Гибочный пресс по п.1, отличающийся тем, что, по меньшей мере, один из упоров определяет зазор, равный нулю.

13. Гибочный пресс по п.1, отличающийся тем, что упоры определяют зазор величиной меньше 1 мм, предпочтительно меньше 0,3 мм.

14. Гибочный пресс, содержащий верхний стол, снабженный креплением для верхних инструментов, и нижний стол, снабженный креплением для нижних инструментов, причем указанные два стола расположены напротив друг друга в вертикальном направлении, один из столов выполнен подвижным относительного другого в вертикальном направлении, один из столов снабжен прорезями, расположенными симметрично относительно средней плоскости, причем каждая прорезь имеет открытый наружный конец, отличающийся тем, что каждая из прорезей имеет первую часть прорези и вторую часть прорези, которая расположена с внутренней стороны по отношению к первой части прорези и соединена с ней, при этом форма этих частей прорезей такова, что жесткость части стола, расположенной между прорезью и креплением для инструментов, больше между первой частью прорези и креплением для инструментов, чем между второй частью прорези и креплением для инструментов, при этом в первой части прорези расположен, по меньшей мере, один элемент регулировки изгиба стола.

15. Гибочный пресс по п.14, отличающийся тем, что вертикальное расстояние между внутренним концом первой части прорези, которым она соединена со второй частью прорези, и креплением для инструментов больше вертикального расстояния между внутренним концом второй части прорези и креплением для инструментов.

16. Гибочный пресс по п.14, отличающийся тем, что первые и вторые части прорезей наклонены по отношению друг к другу.

17. Гибочный пресс по п.16, отличающийся тем, что первая часть прорези содержит, по меньшей мере, один участок, имеющий в целом горизонтальное направление, а, по меньшей мере, внутренний конец второй части прорези, противоположный первой части прорези, ориентирован по направлению к креплению для инструментов.

18. Гибочный пресс по п.17, отличающийся тем, что вторая часть прорези проходит наклонно к креплению для инструментов.

19. Гибочный пресс по п.14, отличающийся тем, что вторая часть прорези имеет криволинейную форму, вогнутость которой обращена к креплению для инструментов.

20. Гибочный пресс по п.14, отличающийся тем, что вторая часть прорези имеет форму лестницы.

21. Гибочный пресс по п.14, отличающийся тем, что первая часть прорези имеет в целом горизонтальное направление, а внутренний конец второй части прорези ориентирован по существу горизонтально к средней вертикальной плоскости стола.

22. Гибочный пресс по п.14, отличающийся тем, что вторая часть прорези содержит, по меньшей мере, один участок, расширяющийся в направлении удаления от первой части прорези.

23. Гибочный пресс по п.14, отличающийся тем, что первая часть прорези содержит наружный участок прорези, выполненный наклонным таким образом, что приближается к креплению для инструментов по отношению к внутреннему участку первой части прорези.

24. Гибочный пресс по п.14, отличающийся тем, что, по меньшей мере, одна из частей прорезей имеет ширину, измеренную в вертикальном направлении, которая изменяется в зависимости от зоны этой части прорези, в которой эта ширина измерена.

25. Гибочный пресс по п.14, отличающийся тем, что внутренние концы первых частей прорези расположены таким образом, что во время гибки листового металла, ширина которого по существу равна длине верхнего или нижнего стола, разность по высоте между пиком выпуклого изгиба вверх середины нижнего стола и двумя боковыми концами нижнего стола остается в пределах предварительно определенного допуска.

26. Гибочный пресс по п.14, отличающийся тем, что внутренние концы вторых частей прорези расположены таким образом, что во время гибки листового металла, помещенного в середине длины столов, ширина которого меньше длины верхнего или нижнего стола, разность по высоте между пиком выпуклого изгиба вверх середины нижнего стола и частью нижнего стола, находящейся в контакте с боковыми кромками листового металла, остается в пределах предварительно определенного допуска.

| Способ изготовления барабанно-дискового ротора турбины | 1983 |

|

SU1112130A1 |

| Пресс для гибки заготовок | 1979 |

|

SU835826A1 |

| Листогибочный пресс | 1989 |

|

SU1697925A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ, ПОВОРОТНО-ГИБОЧНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ И МАНИПУЛЯТОР ЛИСТОВ К ГИБОЧНОМУ ПРЕССУ | 1993 |

|

RU2110349C1 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ОСНОВАННОЙ НА ТОКЕНАХ ПРИВЯЗКИ ФИЗИЧЕСКИХ ОБЪЕКТОВ В СРЕДЕ РАСПРЕДЕЛЕННОГО РЕЕСТРА | 2020 |

|

RU2809976C2 |

Авторы

Даты

2011-11-10—Публикация

2010-03-09—Подача