Изобретение относится к пищевой и фармацевтической промышленности, электронике, а также может быть использовано и в других отраслях промышленности, где необходима сушка изделий с автоматическим поддержанием влажности.

Известно устройство дня сушки и ориентированной подачи деталей (положительное решение о выдаче патента РФ на изобретение, по заявке N 98100914/03 (001304) "Устройство для сушки и ориентированной подачи изделий", авторы Авцинов И. А. , Битюков В.К., Попов Г.В., Степанов С.В., от 18.01.98), включающее бункер в виде полого перфорированного цилиндра, с возможностью вращения вокруг продольной оси, с неподвижно установленной пневмокамерой, внутренняя поверхность цилиндра выполнена в виде многогранной призмы и на входе в бункер установлен серповидный воздухоподводящий канал, разделенный вдоль сплошной перегородкой, при этом пневмокамера выполнена усеченной до подающего и принимающего конвейеров со стороны, противоположной стороне ориентации, и разделена сплошной перегородкой на две секции.

Недостатками описанного устройства являются узкие технологические возможности, обусловленные тем, что в устройстве невозможно контролировать процесс сушки. Низкая надежность обусловлена наличием ребер на внутренней поверхности бункера, в результате чего затруднены: подача предмета производства в цилиндр за счет непостоянства зазора между изделием и бункером. Высокие энергозатраты обусловлены большим расходом воздуха из серповидного воздухоподводящего канала.

Техническая задача - расширение технологических возможностей, повышение надежности и снижение энергозатрат.

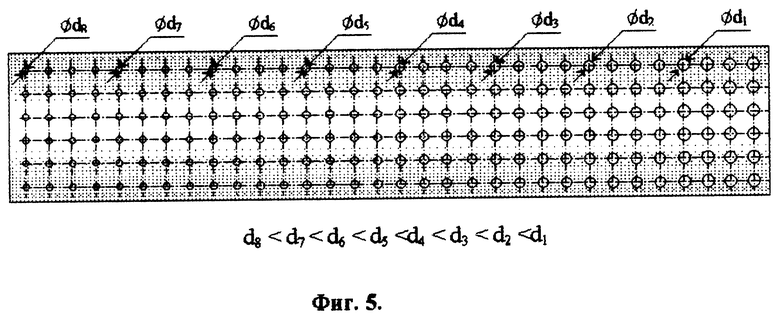

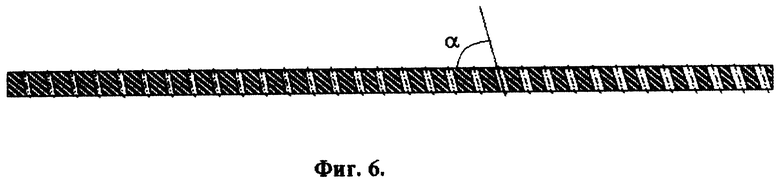

Поставленная задача достигается тем, что в устройстве для сушки изделий с автоматическим контролем влажности, включающем барабан в виде полого перфорированного цилиндра, с возможностью вращения вокруг продольной оси, с неподвижно установленной пневмокамерой, при этом цилиндр выполнен из материала, имеющего высокий коэффициент трения, и перфорирован воздухоподводящими отверстиями под углом к поверхности, причем их диаметр пропорционально уменьшается от начала барабана к его концу.

Технический результат достигается тем, что в устройстве наряду с сушкой изделий за счет подачи горячего воздуха под них из пневмокамеры через перфорацию барабана осуществляется автоматический контроль влажности изделий по их массе. Повышение надежности достигается изменением конфигурации внутренней поверхности бункера, которая представляет собой гладкую цилиндрическую поверхность, выполненную из материала, имеющего высокий коэффициент трения. Это позволяет выравнять профиль давления под изделиями и облегчить их подачу в барабан и выдачу на приемный конвейер. Кроме того, за счет отсутствия серповидного воздухоподводящего патрубка существенно уменьшается расход сжатого воздуха, подаваемого в цилиндр, а соответственно и энергозатраты.

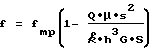

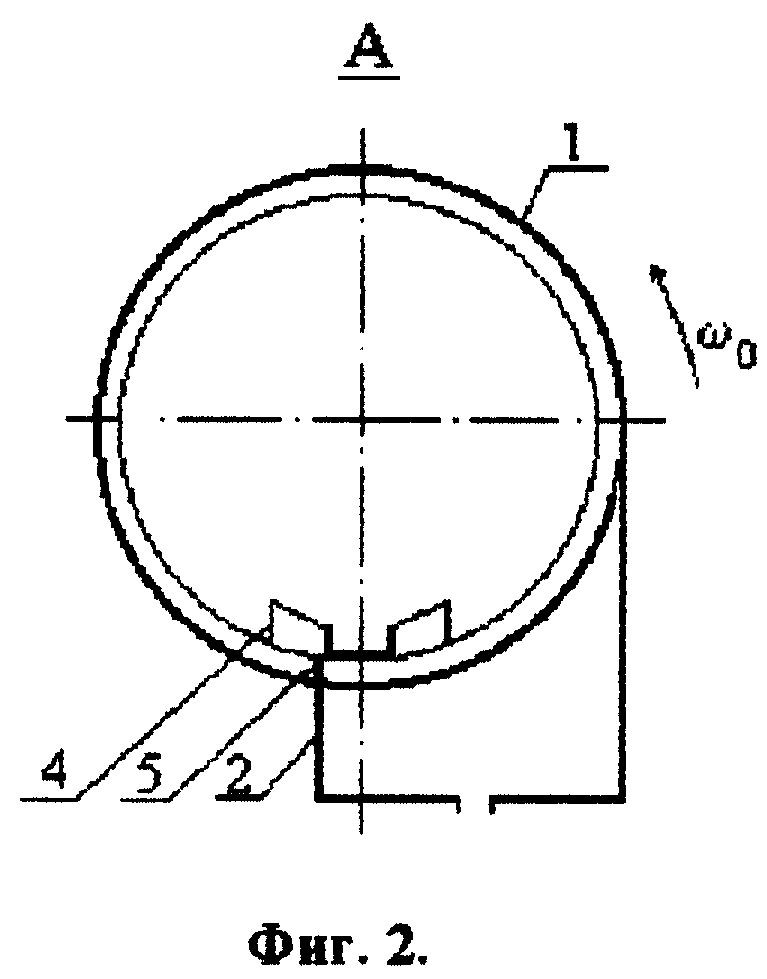

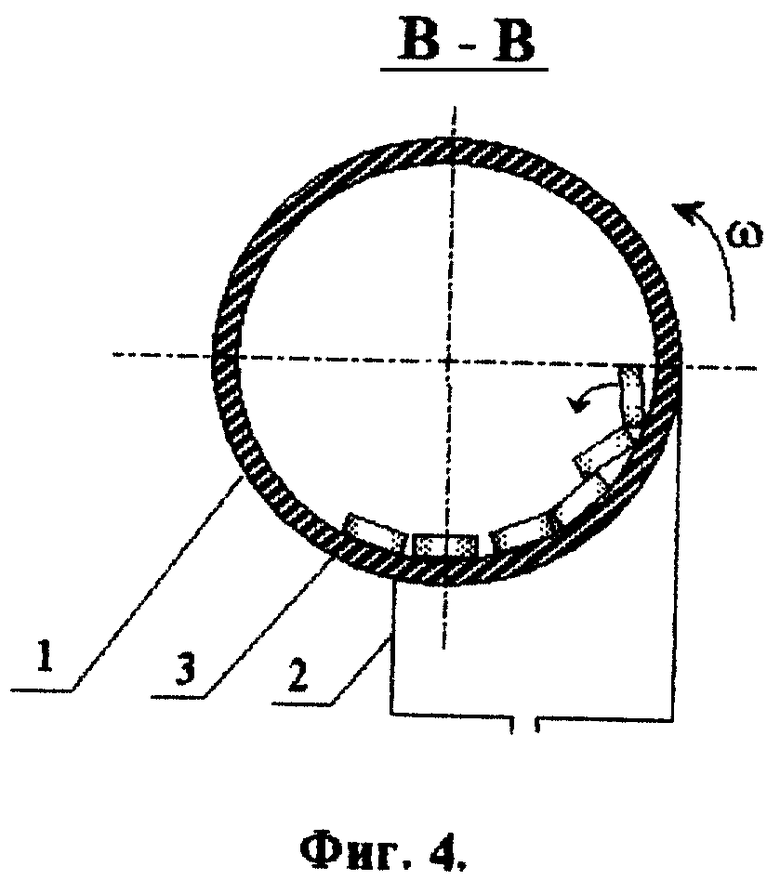

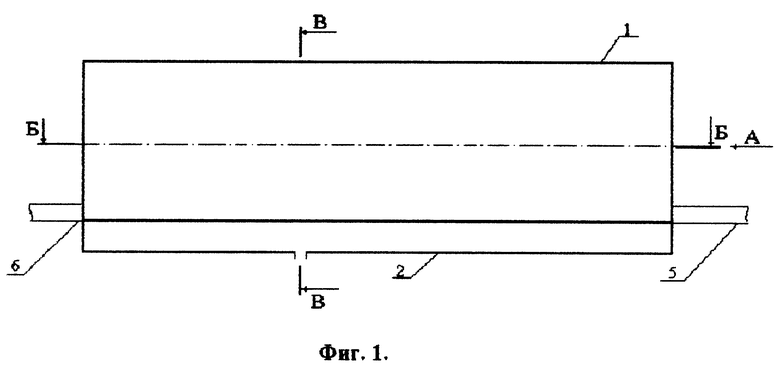

На фиг. 1 показан общий вид устройства; на фиг. 2 - вид А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - разрез В-В фиг. 1; на фиг. 5 - схема перфорации барабана; на фиг. 6 - угол наклона питающих воздухоподводящих отверстий.

Устройство включает барабан 1 (фиг. 1), выполненный в виде полого цилиндра с гладкой внутренней поверхностью, выполненной из материала, имеющего высокий коэффициент трения. Причем барабан 1 выполнен с возможностью вращения вокруг продольной оси. Под барабаном 1 установлена неподвижная пневмокамера 2, которая обеспечивает подачу сжатого горячего воздуха внутрь него. Подача горячего воздуха под изделия 3 осуществляется через наклонные отверстия перфорации, причем диаметр воздухоподводящих отверстий уменьшается от начала барабана 1 к его концу. В выходной полости барабана 1 со стороны выдачи изделий 3 выполнены направляющие 4, жестко зафиксированные на пневмокамере 2. С противоположных концов барабана 1 установлены подающий 5 и принимающий 6 конвейеры.

Устройство работает следующим образом.

Барабан 1 приводится во вращательное движение. В пневмокамеру 2 подается сжатый горячий воздух, который истекает внутрь барабана 1 через его перфорацию. Расход сжатого воздуха можно регулировать, и он подбирается таким образом, чтобы изделия 3, имеющие максимальную массу, (влажность) поданные по подающему конвейеру 5 в барабан 1, садились на его внутреннюю поверхность и начинали вращаться вместе с ним.

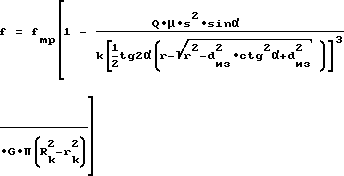

В условиях газовой смазки на закон движения предмета производства существенное влияние оказывает величина силы трения пары "изделие - несущая поверхность", которая в зависимости от количества сжатого воздуха, подаваемого под изделие, будет меняться в первую очередь за счет изменения коэффициента трения. Как указывалось в автореферате диссертации на соискание ученой степени кандидата технических наук ("Автоматизация гибкого производства изделий микроэлектроники пневмоцентробежными загрузочными устройствами", автор Авцинов И. А. , 1989 год) на стр. 6, коэффициент модифицированного трения для конусной поверхности имеет следующий вид: ,

,

где fтр - коэффициент сухого трения изделия о поверхность,

Q - расход воздуха через рабочую поверхность,

μ - коэффициент динамической вязкости, s - площадь опорной поверхности изделия,

α - угол конусности рабочей поверхности,

k - поправочный коэффициент,

G - сила тяжести изделия,

r - расстояние по образующей поверхности от изделия до центра вращения,

dиз - радиус опорной поверхности изделия,

Rk и rk - соответственно радиусы большего и меньшего основания несущей поверхности.

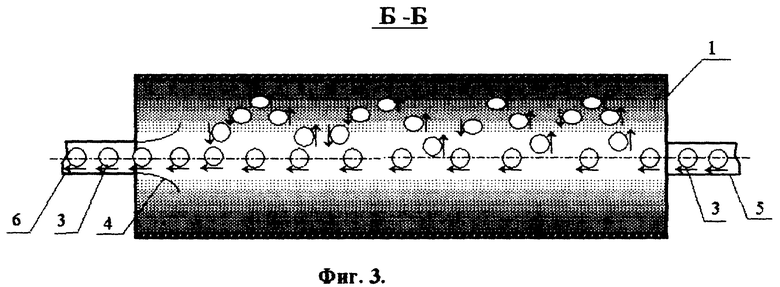

В общем случае для произвольной поверхности данная зависимость будет иметь вид: ,

,

где h - толщина газовой прослойки,

S - площадь рабочей поверхности.

Изделия 3, обладающие меньшей массой (влажностью), имеют меньший модифицированный коэффициент трения о внутреннюю поверхностью барабана 1 и под действием наклонных струй воздуха продвигаются вдоль барабана в следующую зону, имеющую меньший диаметр отверстий перфорации. Как только изделие 3 переместится вдоль барабана 1 в зону с перфорацией меньшего диаметра, расход воздуха, подаваемого под изделие 3, снизится, а модифицированный коэффициент трения возрастет. В результате этого изделие садится на внутреннюю поверхность барабана 1 и начинает перемещаться совместно с ним. Изделия 3, имеющие определенную массу (влажность), находятся в соответствующей зоне до тех пор, пока под действием горячего воздуха их влажность (а следовательно, и масса) уменьшится, а соответственно уменьшится и коэффициент трения. В этом случае под действием наклонных струй сжатого воздуха изделия 3 переместятся в следующую зону, соответствующую их массе. Таким образом, чем больше влажность изделия, тем дольше оно находится внутри барабана 1. Поэтому из устройства будут выходить изделия 3, имеющие одинаковую заданную влажность. Для формирования высушиваемых изделий 3 в ряд перед принимающим конвейером 6 выполнены направляющие 4.

Расширение технологических возможностей предложенного устройства обусловлено тем, что наряду с сушкой изделий осуществляется автоматический контроль влажности изделий по их массе. Повышение надежности достигается изменением конфигурации внутренней поверхности барабана, выполненной в виде гладкой поверхности с высоким коэффициентом трения. Гладкая внутренняя поверхность позволяет выравнять профиль давления под изделием, упростить подачу их в барабан и выдачу на приемный конвейер. Отсутствие серповидного воздухоподводящего патрубка существенно уменьшает расход сжатого воздуха, а соответственно и энергозатраты.

Предложенное устройство обладает высоким уровнем гибкости, т.к. может быть использовано для различных типов изделий. При этом процесс переналадки устройства при переходе с одних типов изделий на другие сводится к изменению расхода сжатого воздуха, подаваемого в пневмокамеру, что может осуществляться в автоматическом режиме.

Использование газовой смазки для сушки и транспортирования изделий позволяет применять устройство для изделий, выполненных из хрупких материалов и имеющих легкоповреждаемые поверхности, а также для которых не допустим жесткий механический контакт с несущими поверхностями технологического оборудования или к поверхностям которых предъявляются повышенные требования по чистоте и качеству обработки.

Применение в сушильном барабане автоматического контроля влажности предмета производства позволяет существенно повысить качество сушки, исключить из процесса производства сложное контрольное и массоизмерительное оборудование. При данном способе возможно совмещение процесса сушки изделий с их транспортированием за счет наклона воздухоподводящих отверстий. Все это позволяет сократить количество оборудования, энергозатраты, высвободить производственные площади и обслуживающий персонал, что ведет к снижению себестоимости продукции и повышению эффективности производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ И ОРИЕНТИРОВАННОЙ ПОДАЧИ ДЕТАЛЕЙ | 1998 |

|

RU2130890C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ, ОРИЕНТАЦИИ И ПОДАЧИ ИЗДЕЛИЙ | 1999 |

|

RU2151728C1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРИРУЮЩИЙ ЛОТОК | 1999 |

|

RU2149714C1 |

| СПОСОБ АКТИВНОГО ОРИЕНТИРОВАНИЯ ИЗДЕЛИЙ | 1999 |

|

RU2151094C1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОЙ ОРИЕНТАЦИИ И СОРТИРОВКИ ИЗДЕЛИЙ | 1998 |

|

RU2130419C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕСА БРИКЕТИРОВАННОЙ ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2112223C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2164650C1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ ИЗДЕЛИЙ | 1999 |

|

RU2147942C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169325C1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2186509C1 |

Изобретение относится к пищевой и фармацевтической промышленности, электронике, а также может быть использовано и в других отраслях промышленности, где необходима сушка изделий с автоматическим поддержанием влажности. Устройство для сушки изделий с автоматическим контролем влажности включает барабан в виде полого перфорированного цилиндра с возможностью вращения вокруг продольной оси с неподвижно установленной пневмокамерой, при этом цилиндр выполнен из материала, имеющего высокий коэффициент трения, и перфорирован воздухоподводящими отверстиями под углом к поверхности, причем их диаметр пропорционально уменьшается от начала барабана к его концу. Использование газовой смазки для сушки и транспортировки изделий позволяет применять устройство для изделий, выполненных из хрупких материалов и имеющих легкоповреждаемые поверхности, а также для которых не допустим жесткий механический контакт с несущими поверхностями технологического оборудования. Применение в сушильном барабане автоматического контроля влажности предмета производства позволяет существенно повысить качество сушки, исключить из процесса производства сложное контрольное и массоизмерительное оборудование. При данном способе возможно совмещение процесса сушки изделий с их транспортированием за счет наклона воздухоподводящих отверстий. Все это позволяет сократить количество оборудования, энергозатраты, высвободить производственные площади и обслуживающий персонал, что ведет к снижению себестоимости продукции и повышению эффективности производства. 6 ил.

Устройство для сушки изделий, включающее барабан в виде полого перфорированного цилиндра, выполненного с возможностью вращения вокруг продольной оси, снабженного неподвижно установленной пневмокамерой, отличающееся тем, что цилиндр выполнен из материала, имеющего высокий коэффициент трения, и перфорирован воздухоподводящими отверстиями, расположенными под углом к поверхности, при этом их диаметр пропорционально уменьшается от начала барабана к его концу и в устройстве осуществляется автоматический контроль влажности.

| УСТРОЙСТВО ДЛЯ СУШКИ И ОРИЕНТИРОВАННОЙ ПОДАЧИ ДЕТАЛЕЙ | 1998 |

|

RU2130890C1 |

| УСТРОЙСТВО для СУШКИ и ОХЛАЖДЕНИЯ СЫПУЧИХМАТЕРИАЛОВ | 0 |

|

SU234936A1 |

| Устройство для гранулирования материалов | 1975 |

|

SU554881A1 |

| Сушилка | 1981 |

|

SU1002768A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2000-11-27—Публикация

1999-06-10—Подача