Изобретение относится к области упрочнения деталей пластическим деформированием, в частности пневмодинамическим способом.

По основному авт. св. N 301364 известно устройство для упрочнения деталей, содержащее корпус, выполненный в виде изогнутой в средней части по радиусу трубки с концами, сведенными под углом, бессектриса которого пересекает ось вращения детали, а сопло для входа сжатого воздуха установлено в нижней ветви трубки в направлении радиусного участка.

Предлагаемый способ с устройством отличается тем, что у его устройства вместо сведенных под углом концов изогнутой трубки сделано круглое кольцо, по которому от давления воздушного потока циркулируют шарики, воздействуя на полусферическую поверхность штока ударного элемента, перемещают его боек в сторону шариков, которые производят обработку поверхности, наконечник с обрабатывающими шариками прикручивается к основному соплу, которое обеспечено форсункой для выброса воздуха после удара шарика о полусферу бойка, т.е. после цикла произведенного удара упрочняющего шарика о поверхность детали. Такое выполнение устройства позволяет повысить эффект упрочнения за счет стабилизации режимов их циркуляции шарика, обеспечив более стабильную работу самого механизма, т. к. шарики будут циркулировать по окружности, излишней воздушный поток тут же выйдет наружу через форсунку, сами удары будут производиться с помощью бойка точно по центру как с помощью шариков, так и без шариков.

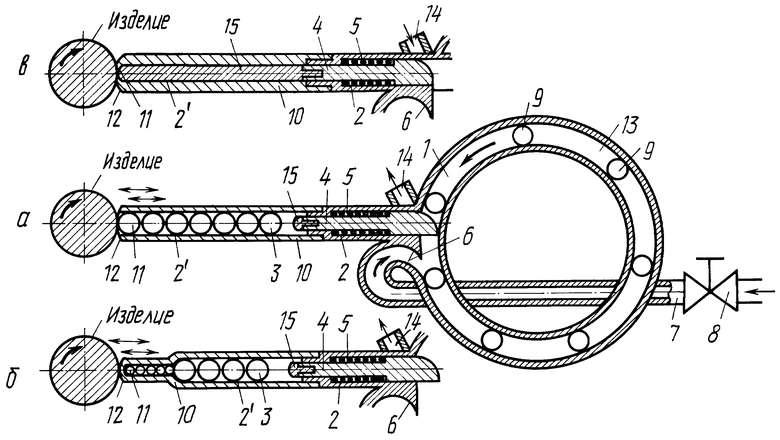

На чертеже (а, б, в) показана схема применяемого устройства.

Трубка 1, согнутая в кольцо, а свободные ее концы соединены дополнительной трубкой (соплом) 2, которое имеет внутри себя боек в виде ползуна с возвратной пружиной 5, один из торцов которого имеет наконечник 15, который в вариантах "а" и "б" ударяет по обрабатывающей поверхности шариком 3, а в варианте "в" самостоятельно производит обработку поверхности, которые делают возвратно поступательное движение внутри дополнительно накручиваемого штуцера (сопла) на основное сопло 2, образуя точку контакта с помощью действующей струи сжатого воздуха, поступающего из сопла 6, подводимого трубкой 7 и регулируемого краном 8. Сведенные концы трубки 1 снабжены разгрузочным жиклером 14 для выхода отработанного воздуха. Конец сопла 2 в варианте "б" выполнен в виде наконечника 10 с шариками 11, удерживаемыми от выпадания завальцованными кромками 12, имеющими осевой зазор, не меньшей величины деформации поверхности детали.

Под действием гравитации шарик 9 всегда занимает исходное положение, т. е. находится в нижней точке нижней ветви трубки 1.

После подвода устройства к изделию и открытия крана 8 под действием струи воздуха из сопла 6 шарик 9 движется по каналу 13 верхней ветви трубки 1 и после соударения с полусферой бойка 4 вновь попадает под струю воздуха из сопла 6.

Таким образом, шарик 9 проходит в состояние высокочастотной циркуляции, и энергия соударения передается посредством упругой деформации всего столба шариков 3, 11, или наконечника 15 (вариант "в"), крайний из которых (или полусфера торца бойка) производит рабочее воздействие на поверхность обработки изделий.

Изменяя массу шариков, можно получить желаемую степень интенсивности воздействия, так как чем меньше относительная масса шарика (бойка) 11, тем большую скорость он будет иметь в импульсе, и тем глубже будет его проникновение.

Процесс упрочнения идет при воздействии на деталь ударным элементом, размещенным в наконечнике с возможностью взаимодействия с шариками, циркулирующими по изогнутой трубке с форсунками для выброса воздуха под действием воздушного потока, поступающего через сопло. Для стабилизации режимов циркуляции используют трубку, изогнутую в виде кольца с наконечником, прикрепленным к ее соплу. В качестве ударного элемента используют шток, имеющий на одном конце полусферическую поверхность, служащую для взаимодействия с циркулирующими шариками, а на другом - боек, нарощенный на шток. Технический результат выражается в обеспечении необходимой степени воздействия на упрочняемую поверхность. 2 с.п. ф-лы, 1 ил.

| БИБЛИОТЕКА I | 0 |

|

SU301364A1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ | 1996 |

|

RU2106236C1 |

| Ультразвуковое устройство для поверхностного упрочнения | 1981 |

|

SU1009735A1 |

| Способ поверхностного упрочнения деталей дробью | 1981 |

|

SU1013243A1 |

| Абразивоструйное устройство | 1987 |

|

SU1437203A1 |

| US 5176018, 05.01.1993 | |||

| DE 3527923 A1, 12.02.1987. | |||

Авторы

Даты

2000-12-10—Публикация

1998-12-08—Подача