Изобретение относится к станкостроительной и ремонтной технологии и может быть использовано при финишной обработке (упрочнении) поверхностей направляющих станин металлорежущих станков и т.п.

Известны способ и устройство для обработки и ремонта направляющих станин с помощью шабера. Их недостатком являются затраты большого количества времени для получения специфического микрорельефа на обрабатываемой поверхности и низкая износостойкость последних из-за отсутствия наклепанного слоя.

Известны способ и устройство для упрочнения поверхностей направляющих станков, в которых используется боек с шаровидными выпуклостями на торце и средство силового воздействия на него, осуществляющее внедрение выпуклостей бойка в обрабатываемую поверхность с нанесением ячеистого микрорельефа при их относительном перемещении (см. авт. свид. СССР 1258676, кл. B 24 B 39/00, 23.09.86).

Данный источник информации выбран в качестве наиболее близкого аналога заявленных изобретений.

Однако в известном решении отсутствует возможность использования в случае необходимости ручного бойка, осуществляющего как самостоятельную обработку, так и дополнительную после механического бойка.

Техническим результатом изобретения является расширение технологических возможностей при обработке поверхностей направляющих станин как при изготовлении станков, так и при их ремонте.

Указанный технический результат достигается тем, что в известном способе финишной отделки и упрочнения поверхностей направляющих станин металлорежущих станков, включающем силовое воздействие по меньшей мере на один боек, имеющий шаровидные выпуклости, и внедрение последних в обрабатываемую поверхность с нанесением ячеистого микрорельефа при их относительном перемещении, согласно изобретению силовое воздействие осуществляют ударом молотка по верхнему торцу ручного бойка или циклически сжатым воздухом на матрицу с размещенными в ней бойками с обеспечением после 2-3 относительных проходов бойков твердости обрабатываемой поверхности HB=250-280 и шероховатости Rа = 15-20 мкм.

При этом используют боек с выполненными в его торце шаровидными выпуклостями или со сменным наконечником, имеющим шарики на его торце и установленным с помощью шариковых фиксаторов на нижнем торце бойка.

Кроме того, технический результат достигается тем, что известное устройство, содержащее по меньшей мере один боек с шаровидными выпуклостями на торце и средства силового воздействия на боек, согласно изобретению снабжено корпусом и предназначенной для циклического воздействия на нее сжатым воздухом матрицей, в которой смонтированы бойки.

При этом боек выполнен в виде установленного на его торце сменного наконечника с шариками, зафиксированного на теле бойка с помощью шариковых фиксаторов.

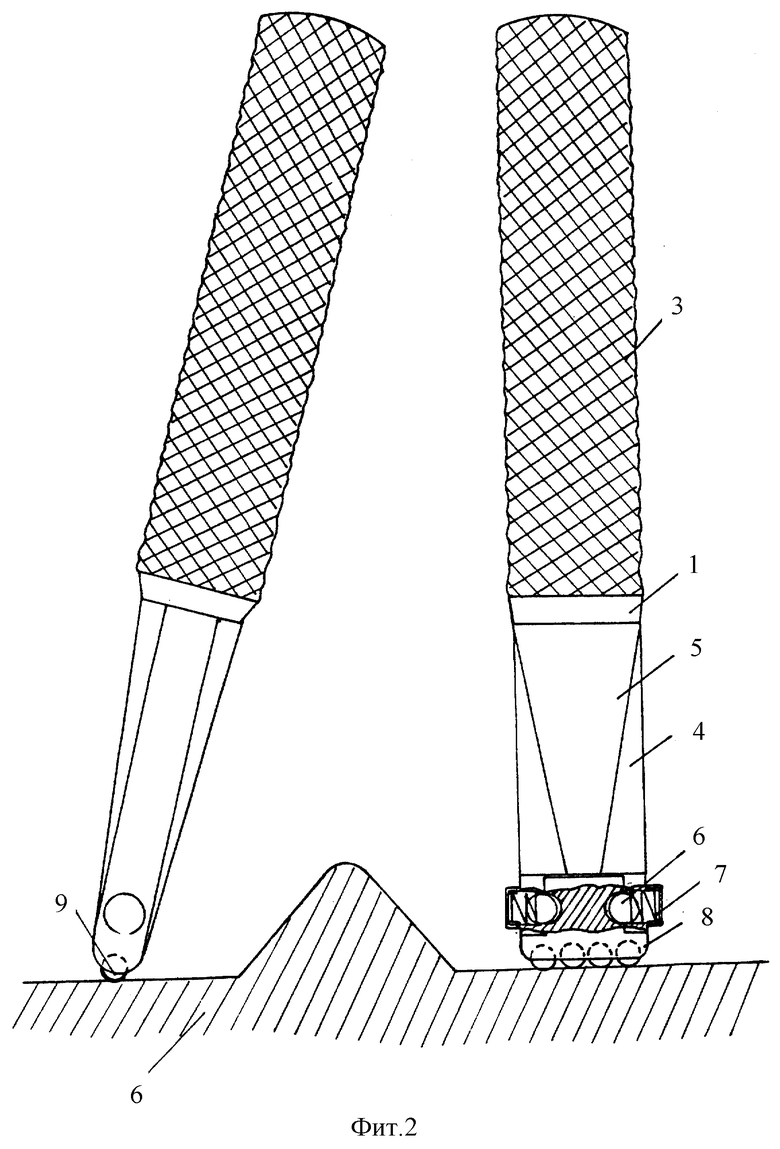

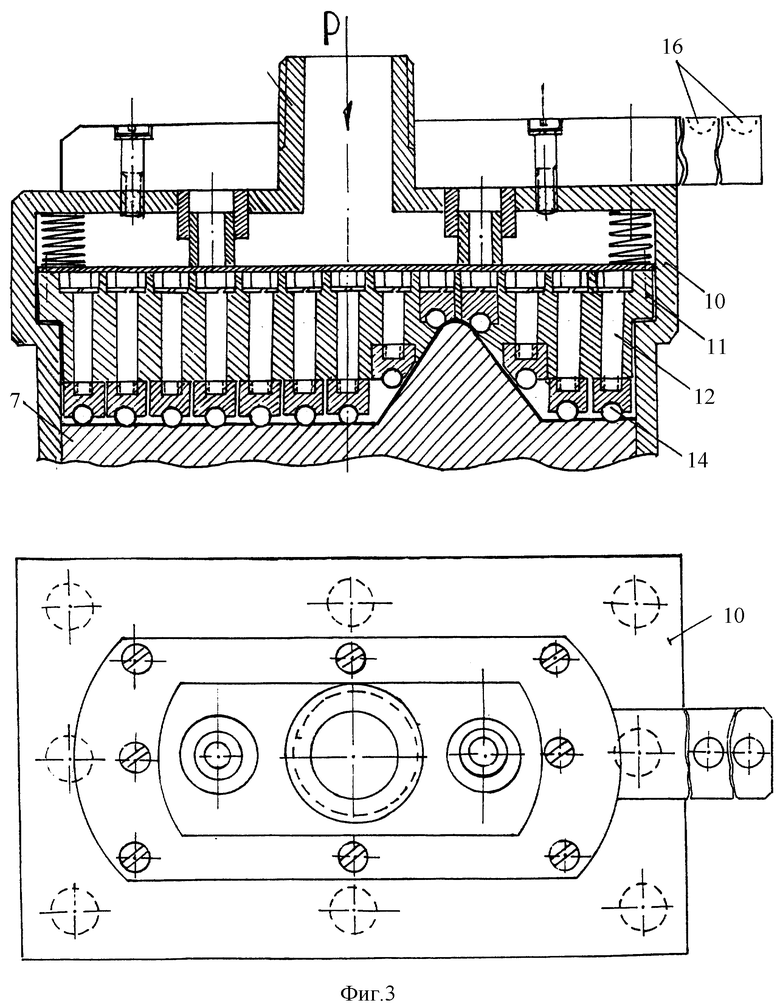

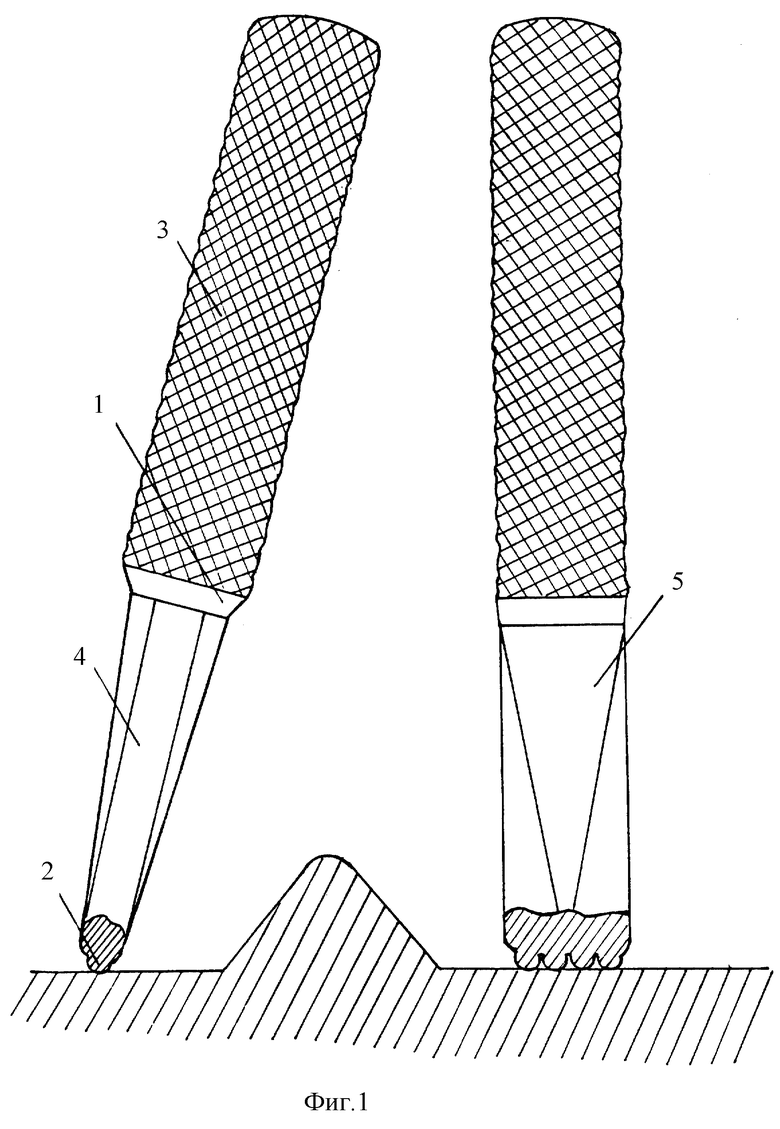

Сущность изобретения поясняется чертежом, где на фиг. 1 показан боек с шаровидными выпуклостями в виде полусфер на торце нижней части, на фиг. 2 - боек с шариками, установленными на торце нижней части, на фиг. 3 - пневмомеханическое устройство с несколькими бойками, приводимыми в движение с помощью давления сжатого воздуха от компрессора или от централизованной системы пневмопровода.

Боек 1 имеет выполненные в торце нижней части шаровидные выпуклости в виде полусфер 2 (см. фиг. 1) и состоит из ручки 3, тела 4 и усилителя тела 5.

На фиг. 2 показан боек, у которого в торце нижней части устанавливается сменный наконечник, фиксируемый с помощью шариковых фиксаторов. Сменный наконечник позволяет заменить или отремонтировать его по мере износа, а также заменить при подборе величины шариков для нанесения определенного рельефа. Боек состоит из ручки 3, тела 4 с шариком 6 и пружиной 7 для фиксации наконечника 8, у которого на нижнем торце установлены шарики 9.

На фиг. 3 показано устройство, состоящее из корпуса 10, матрицы 11 с бойками, тела 12 бойка, наконечника 13 бойка с шариками 14 и штуцера 15 для подвода сжатого воздуха через перепускной клапан (на фиг. не показан), а также кронштейна 16 для крепления устройства к резцедержателю станка, у которого имеются ячейки для установки в них торцов крепежных болтов резцедержательной головки. Устройством обрабатывается направляющая станины 17 станка.

Заявленный способ осуществляется с помощью специального бойка, выполненного в виде зубила с несколькими шаровидными выпуклостями на торце или с установленными в нем шариками. Последние, внедряясь в обрабатываемую поверхность при силовом воздействии, в частности после удара молотком по верхней части поверхности бойка, производят вмятины на обрабатываемой поверхности, упрочняя (уплотняя) верхний слой поверхности и образуя своеобразный микрорельеф. Поверхность, имеющая в верхнем слое риски, полученные после обработки режущим инструментом, становится волнообразно-луночной (ячеистой). При использовании пневмомеханического приспособления обработка производится не вручную, а с помощью нескольких бойков, вмонтированных в корпус и ударяющихся с помощью циклического пневмодавления, поступающего от компрессора или из централизованной системы пневмопровода. Ручной боек может быть выполнен со сменным нижним наконечником, который фиксируется на корпусе бойка с помощью шариковых фиксаторов.

Пример принципа действия предлагаемого устройства, показанного в трех вариантах на фиг. 1, 2, 3.

В варианте, показанном на фиг. 1, выполняется отделочно-упрочняющая обработка поверхностей направляющих станин 17 металлорежущих станков, предварительно прошедших операцию обработки их режущим инструментом с допуском на отделочно-упрочняющую обработку 0,015-0,002 мм. Обработка ведется с помощью бойка, имеющего на нижнем торце шаровидные выпуклости 2 в виде полусфер, которые внедряются в обрабатываемую поверхность при ударе молотком по верхней части бойка. Пройдя бойком по обрабатываемой поверхности 2-3 раза произойдет ее деформационное нагружение с повышением качества макро- и микрорельефа (Rа от 15-20 мкм) и с созданием наклепанного слоя без образования подслойного максимума остаточных напряжений сжатия. Давление полусфер бойка составляет P= 0,35. ..0,50 МПа. Исходная шероховатость поверхности направляющих станин: Rа=0,20-0,40 мкм, твердость HB = 200-250.

Полученные сравнительные данные по традиционной операции обработки (шабрением или тонкой обработкой резцовым инструментом) поверхности направляющих станин металлорежущего станка и отделочно-упрочняющей обработки бойком с выпуклостями на нижнем торце в виде полусфер показывают, что топографический макро- и микрорельеф имеет более качественный характер. При этом по высотным параметрам шероховатость поверхности по предложенному способу составляет: Rа=15-20 мкм, что и у процесса шабрения, но с более качественной кривой опорной поверхности выступов, что значительно повышает противоизносные характеристики новой поверхности.

Кроме того, замеры остаточных напряжений показали плавное распределение σо.н с максимумом у поверхности, что также дополнительно способствует увеличению противоизносных характеристик. Твердость поверхностного слоя в пределах 80-120 мкм возросла до HB=260-280 ед.

В варианте, показанном на фиг. 2, выполняется отделочно-упрочняющая обработка поверхностей направляющих станин 17 с помощью бойка 1, предварительно прошедших операцию обработки их режущим инструментом с допуском на отделочно-упрочняющую обработку 0,015-0,002 мм. Обработка ведется с помощью бойка, имеющего на нижнем торце наконечник 8 с шариками 9 на своем торце, крепящийся на теле 4 бойка с помощью шариковых фиксаторов 6 с пружиной 7. При ударе молотком по верхнему торцу бойка, шарики, установленные в нижний торец наконечника, внедряются в обрабатываемую поверхность. Пройдя бойком по поверхности 2-3 раза, произойдет ее деформационное нагружение с повышением качества макро- и микрорельефа (Rа = 15-20 мкм) и с созданием наклепанного слоя без образования подслойного максимума остаточных напряжений сжатия. Давление шариков бойка составляет P=0,35...0,45 МПа. Исходная шероховатость поверхности направляющих станин Rа = 0,20-0,40 мкм, твердость HB = 200-250 единиц.

Полученные сравнительные данные по традиционной операции обработки поверхности направляющих станин металлорежущего станка и отделочно-упрочняющей обработки с шариками на нижнем торце наконечника показывают, что топографический макро- и микрорельеф имеет более качественный характер, чем после обработки этих поверхностей по традиционной технологии, т.е. шабрением или финишной механической тонкой обработкой резцовым инструментом. При этом по высотным параметрам шероховатость поверхности по предложенному способу составляет Rа = 15-20 мкм, что и у процесса шабрения, но с более качественной кривой опорной поверхности выступов, что значительно повышает противоизносные характеристики новой поверхности.

Кроме того, замеры остаточных напряжений показали плавное распределение σо.н с максимумом у поверхности, что также дополнительно способствует увеличению противоизносных характеристик. Твердость приповерхностного слоя в пределах 80-120 мкм возросла до НВ = 260-280 единиц.

В варианте, показанном на фиг. 3, выполняется отделочно-упрочняющая обработка поверхностей направляющих станин 17 с помощью бойкового устройства, состоящего из корпуса 10, матрицы 11, в которой установлены бойки 12 с наконечниками 13, несущими шарики 14. Удары шариков по обрабатываемой поверхности осуществляют за счет воздействия на поверхность матрицы давлением воздуха, поступающего из циклического перепускного клапана через штуцер 15. На обрабатываемой поверхности направляющих станин, предварительно прошедшей операцию механической тонкой обработки режущим инструментом с допуском на отделочно-упрочняющую обработку 0,015-0,002 мм, после деформационного нагружения с помощью бойкового устройства, т.е. после нанесения ударов по поверхности с помощью шариков, создают наклепанный слой без образования подслойного максимума остаточных напряжений сжатия с шероховатостью Rа = 15-20 мкм. Давление шариков бойка составляет P = 0,35...0,45 МПа. Исходная шероховатость поверхности станин Rа = 0,20-0,40 мкм, твердость HB = 200-250 единиц.

Полученные сравнительные данные по традиционной операции обработки поверхности направляющих станин металлорежущего станка и отделочно-упрочняющей обработки с шариками на нижнем торце наконечников бойков, подаваемых к обрабатываемой поверхности с помощью давления воздуха, циклически давящего на верхнюю поверхность матрицы, показывают, что топографический макро- и микрорельеф имеет более качественный характер, чем при обработке этих поверхностей по традиционной технологии, т.е. шабрением или финишной механической обработкой резцовым инструментом. При этом по высотным параметрам шероховатость поверхности по предложенному способу составляет Rа = 15-20 мкм, что и у процесса шабрения, но с более качественной кривой опорной поверхности выступов, что значительно повышает характеристики обработанной поверхности.

Кроме этого, замеры остаточных напряжений показали плавное распределение σо.н с максимумом у поверхности, что также дополнительно способствует увеличению противоизносных характеристик. Твердость приповерхностного слоя в пределах 80-120 мкм возросла до HB=260-280 ед.

В случае, если поверхность, обработанная с помощью пневмоустройства, имеет некоторые погрешности, они могут быть устранены с помощью ручного бойка.

Использование предложенных способа и устройства отделочно-упрочняющей обработки позволяет расширить технологические возможности при обработке поверхностей направляющих станин металлорежущих станков.

Изобретения относятся к станкостроительной и ремонтной технологии и могут быть использованы при упрочнении поверхностей направляющих станин металлорежущих станков. Обработку поверхности производят с помощью бойка, у которого на нижнем торце имеются шаровидные выпуклости в виде полусфер или наконечник с установленными шариками. При ударе молотком по верхней части бойка шаровидные выпуклости внедряются в обрабатываемую поверхность с нанесением специфического микрорельефа Ra = 15-20 мкм. Происходит упрочнение поверхности с обеспечением ее твердости НВ = 260-280 единиц. Кроме того, предусмотрено упрочнение поверхности с помощью механического бойка, содержащего корпус и матрицу, несущую бойки. Силовое воздействие осуществляют на матрицу циклически сжатым воздухом с получением характеристик, указанных выше. Такое выполнение бойков позволяет использовать ручной боек как для самостоятельной обработки, так и для устранения погрешностей после обработки пневмомеханическим бойком, что расширяет технологические возможности, а также повышает износостойкость поверхностей за счет более плавного распределения остаточных напряжений с максимумом у поверхности. 2 c. и 3 з.п.ф-лы, 3 ил.

| Способ образования регулярных микрорельефов | 1985 |

|

SU1258676A1 |

| Способ образования регулярного микрорельефа | 1988 |

|

SU1712133A1 |

| Устройство для упрочнения плоских поверхностей деталей | 1978 |

|

SU856771A1 |

| Способ упрочнения деталей | 1979 |

|

SU812540A1 |

| Приспособление для наклепывания плоских поверхностей | 1960 |

|

SU138637A1 |

| US 3945098, 23.03.1976. | |||

Авторы

Даты

2001-04-27—Публикация

1999-04-05—Подача