Изобретение относится к области металлургии, в частности к химико-термической обработке режущих инструментов, преимущественно шлифовочных с формированием износостойких карбидных слоев на менее тугоплавкой подложке, получаемой гальвано-химическими способами. Предложенный способ может найти применение в инструментальной промышленности, ювелирном деле при обработке минералов, а также в машиностроении и спецтехнике при повышении эрозионной стойкости деталей в ионных плазменных потоках.

Задача изобретения - повышение износостойкости, прочности, однородности получаемых слоев на дисковом и концевом режущем инструменте различного назначения.

Наиболее близкой к заявляемому способу является технология получения износостойких покрытий на деталях и инструменте с наплавлением самоорганизующихся износостойких слоев ("Технология машиностроения", 2000, 3, с. 31-34), включающая механическую обработку инструмента в окончательные размеры, химическое никелирование с осаждением слоя фосфористого никеля, термическую обработку с оплавлением покрытия в засыпке порошка карбида бора и выгрузку после охлаждения от температур оплавления.

В предложенном способе обработки для получения износостойких слоев механически обработанный в окончательные размеры инструмент подвергают химическому никелированию с осаждением слоя фосфористого никеля толщиной 5-35 мкм, а термическую обработку с оплавлением покрытия проводят в засыпке абразивного порошка карбида бора фракции 25-40 мкм при температуре 960-1050oС в течение 10-20 мин с охлаждением со скоростью 0,2-2,5oС/с до 500-600oС, далее произвольно с печью.

При этом предусматривается также формирование буртика высотой 0,2-0,3 мм на обеих поверхностях дисковых инструментов, использование литейных чугунов и хромистых сталей с 3-4% хрома с низкой критической скоростью закалки для изготовления инструмента. Одновременно проводят вакуумный нагрев при оплавлении подслоя в вакууме 10-10-2 Па с укладкой инструмента в приспособления из термостойкой борнитридной керамики и применением названной керамики для защиты посадочных мест от нанесения карбидного слоя, а также использование карбида бора различных фракций для взаимодействия с верхней и нижней поверхностями инструмента при оплавлении фосфористого никеля. Одной из сталей с низкой критической скоростью закалки выбрана теплостойкая сталь с 3% хрома 4Х3ВМФ, а также предусмотрена выгрузка инструмента из вакуумной печи при 150-200oС после завершения мартенситного превращения.

Выбранные соотношения толщины никельфосфористого покрытия, размеров, фракций порошка карбида бора и температурно-временные интервалы вакуумного оплавления позволяют получить износостойкие слои с равномерным распределением частиц карбидов в матричном подслое, с плавным изменением твердости подслоя и переходной диффузионной зоны при максимальной твердости зерен карбида бора в наружной части самоорганизующей многослойной структуры. Выбранные интервалы температур оплавления, а также время выдержки позволяют не только увеличить толщины слоев, но и подготавливают основной металл к протеканию мартенситного превращения при скоростях охлаждения 0,2-2,5oС/с при получении наиболее высоких прочностных свойств корпусов из сталей с низкими критическими скоростями закалки. Одновременно практически исключается тепловая и структурная деформация инструмента, возможность сохранения классных посадочных размеров, что приводит к минимизации процессов притирки и доводки инструмента после высокотемпературного оплавления.

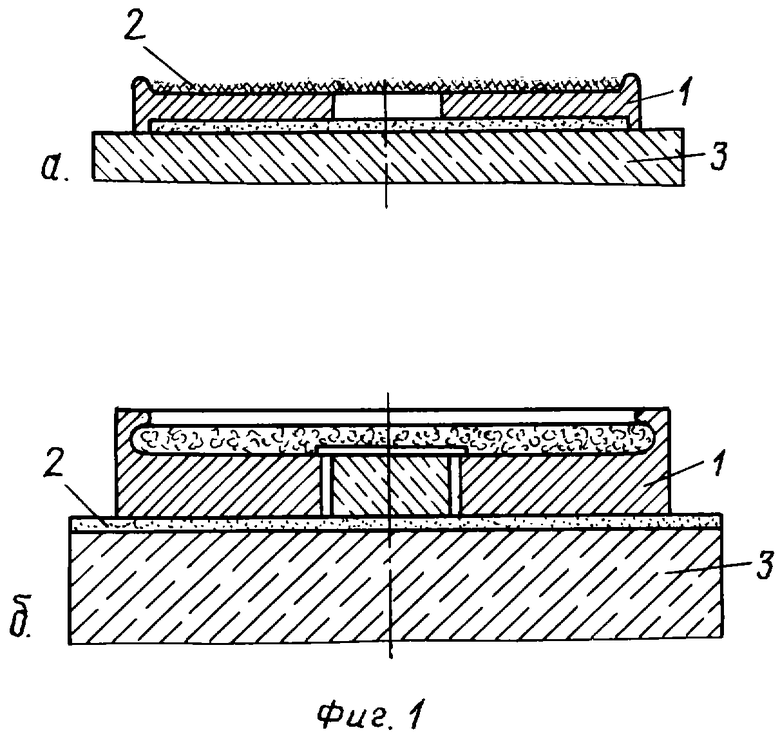

Изобретение иллюстрируется чертежами микро- и макроструктуры самоорганизующихся слоев на нескольких сталях. На фиг.1а, 1б показаны схемы формирования карбидного слоя на дисковом инструменте, прошедшем нанесение покрытия никель-фосфор и последующее оплавление слоя в засыпке из порошка карбида бора, где: 1 корпус инструмента из углеродистой стали, чугуна или теплостойкой стали, 2 - порошок карбида бора заданной фракции, с контактом по верхней и нижней поверхностям инструмента, 3 - оснастка из нейтральной термостойкой керамики борнитридкремниевой.

При осуществлении изготовления и обработки инструмента по заявляемому способу для нанесения никель-фосфорного покрытия применены составы ванн, в растворах которых содержалось гипофосфита натрия 35-40 г/л, никеля сернокислого 25-30 г/л, тиокарбамида 0,2-0,3 г/л и равные добавки уксусно-кислого аммония и уксусной кислоты. Температура раствора была 90-95oС, рН 4,5-4,7 с корректировкой ванны и двухступенчатым осаждением слоев толщиной в пределах заявляемых. Высокотемпературный нагрев с оплавлением покрытия в засылках из порошка карбида бора вели в колпаковых вакуумных электропечах СГВ-2.4/15-И2 и СГВ-2.4/15-И3 при вакууме 10-1...10-2 Па.

Пример 1. Шлифовальные диски диаметром 120 мм и толщиной 3 мм из углеродистой стали 20 вначале подвергали механической обработке по шлифующим поверхностям и посадочным отверстиям, затем покрывали слоем никель-фосфор с формированием слоя толщиной 35 мкм, а затем нагревали в вакууме при 980oС в течение 15 мин в засыпке из порошка карбида бора фракции 25 мкм и охлаждали со скоростью 0,2oС/с до 500oС, далее с печью до 100oС и выгрузкой на воздух.

На фиг.2 приведена фрактограмма от рабочей поверхности и микроструктура износостойкого слоя с износостойким равномерным абразивным слоем повышенной износостойкости. В таблице показана последовательность и режимы обработки, а также сравнительные свойства шлифовальных дисков при обработке янтаря.

Износостойкость дисков при скоростном шлифовании природного янтаря при скоростях обработки 3600-4200 мин-1 повысилась в 1,5-1,8 раза в сравнении с прототипом.

Пример 2. Шлифовальные насадные круги диаметром 140 мм с буртиками до 5 мм при общей толщине 10 мм, радиусной канавочной рабочей частью (фиг.16) после механической обработки в окончательные размеры подвергали нанесению слоя покрытия никель-фосфор толщиной 20 мкм с последующим оплавлением в вакууме в засыпке карбида бора фракции 30-50 мкм и регламентированной скоростью охлаждения от температуры 1000oС до 600oС, составившей 1oС/с, далее с печью произвольно. Обработка позволила сформировать износостойкий слой, сопоставимый по свойствам со слоями из синтетических алмазов.

Пример 3. Шлифовальные насадные головки диаметром 11 мм, длиной 85 мм упрочняли с формированием рабочей части по предложенному способу. После токарной обработки в окончательные размеры проводили химическое никель-фосфатирование (химникелирование) с образованием слоя толщиной 30 мкм. Последующую вакуумную обработку с установкой шлифголовок рабочей частью вниз в засыпке из карбида бора фракцией 50 мкм в ячеистые приспособления из термостойкой керамики БГП. После оплавления покрытия при температуре нагрева 1020oС в течение 12 минут проводили охлаждение со скоростью 2oС/с до 550oС, затем с печью произвольно до 80oС, с выгрузкой из вакуумной камеры на воздух.

Обработка позволила получить самоорганизующиеся слои на рабочей поверхности толщиной 540-550 мкм с изменением твердости послойно карбид H0,5H= 2600-3300, твердости переходных зон Н0,5H=1900-2500, твердости обволакивающих фаз Н0,5H=610-780, твердости подслоя Н0,5H=1100-1130, с плавным переходом к основному металлу, имеющему микротвердость Н0,5H=580-630.

Полученный характер формирования слоя и его свойства позволили получить инструмент с характеристиками шлифования в 1,4-1,5 раза выше известного и по износостойкости, классу чистоты шлифуемых поверхностей экранов из пиронитрида бора ПНБ на порядок выше изготовленного по известной технологии. Шлифголовки были универсальны и позволяли шлифовать отверстия в прецизионных сплавах 29НК, высокопрочных сталях типа 25Х17Н4Б. Одновременно обеспечивалась высокая коррозионная стойкость в различных охлаждающих средах и эмульсиях, а также повышенная твердость и прочность крепежной части шлиф-головок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ФАСОННОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЯНТАРЯ | 1998 |

|

RU2162780C2 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЭЛЕКТРОМАГНИТНЫХ КЛАПАНОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ | 2004 |

|

RU2253692C1 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

| Способ химического никелирования заготовок стоматологических боров | 2022 |

|

RU2805729C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННЫМ НАСЫЩЕНИЕМ | 2013 |

|

RU2550066C1 |

Изобретение относится к области металлургии, в частности к комплексной химико-термической обработке шлифовального инструмента из сталей. Предложен способ получения режущего инструмента химико-термической обработкой с формированием самоорганизующихся износостойких слоев карбидов, включающий механическую обработку инструмента в окончательные размеры, последующее химическое никелирование путем осаждения слоя фосфористого никеля толщиной 5-35 мкм, термическую обработку с оплавлением покрытия в засыпке порошка карбида бора фракции 25-40 мкм при температуре 960-1050oС в течение 10-20 мин с охлаждением со скоростью 0,2-2,5oС/с до 500-600oС, далее произвольно с печью и последующую выгрузку. Техническим результатом изобретения является повышение износостойкости, прочности, однородности получаемых слоев на шлифовальном и режущем инструменте. 11 з.п.ф-лы, 2 ил., 1 табл.

| ТАРАСОВ А.Н | |||

| и др | |||

| Технология получения износостойких заготовок и деталей с наплавленными самоорганизующимися структурами поверхностных слоев | |||

| Технология машиностроения, 2000, №3, с.31-34 | |||

| Способ поверхностного упрочнения пресс-форм | 1976 |

|

SU779442A1 |

| Система водяного отопления для высотных зданий | 1975 |

|

SU541071A1 |

Авторы

Даты

2003-09-27—Публикация

2001-05-04—Подача