Изобретение относится к металлургии, конкретнее, к прокатному производству, и может быть использовано при холодной прокатке тонких полос из изотропной электротехнической (динамной) стали.

Холоднокатаная изотропная электротехническая (динамная) сталь должна сочетать высокую точность и плоскостность с заданными магнитными свойствами при минимальных удельных потерях. Показатели качества динамной стали во многом определяются режимами ее холодной прокатки.

Известен способ холодной прокатки полос из изотропной электротехнической стали на непрерывном 4-клетевом стане кварто. Способ включает обжатие горячекатаной полосы за 4 прохода в валках с подачей технологической смазки в очаг деформации. Полосу в последнем, 4-м, проходе отжимают со степенью деформации 27,2% при суммарной степени деформации 75% [1].

Недостатки известного способа состоят в том, что готовая холоднокатаная полоса из динамной стали имеет низкие электротехнические свойства и характеризуется большими удельными потерями. Кроме того, при увеличении содержания кремния в динамной стали более 0,8% для повышения ее электротехнических свойств ухудшается выкатываемость полос, что сопровождается увеличением их разнотолщинности и порывами полосы в стане.

Известен также способ холодной прокатки полос, включающий обжатие полосы за 5 проходов на непрерывном стане 2030 до конечной толщины 0,5-1,0 мм с подачей к валкам и полосе технологической смазки. Обжатие в последнем, 5-м, проходе составляет 2-7% [2].

При таком способе прокатки в холоднокатаной полосе не формируется оптимальная текстура деформации. Поэтому полосы из изотропной электротехнической стали имеют низкое качество и характеризуются высокими удельными потерями.

Наиболее близким по своей технической сущности и достигаемым результатам и предлагаемому изобретению является способ холодной прокатки тонких полос, включающий многопроходное обжатие горячекатаной полосы в валках с подачей технологической смазки. Согласно этому способу прокатку в последнем проходе осуществляют с обжатием, определяемым из выражения

E = 0,4 - 0,429Hп - 0,0007σ + 0,1Hис,

где E - относительное обжатие в последнем проходе;

Hп - толщина готовой полосы;

σ - предел текучести материала подката;

Hис - толщина подката [3].

Недостатки известного способа состоят в том, что он не обеспечивает повышения качества полос из изотропной электротехнической стали. Холоднокатаные полосы из динамной стали имеют неудовлетворительные точность, плоскосность и большие удельные потери. Увеличение содержания кремния существенно ухудшает выкатываемость холоднокатаных полос.

Техническая задача, решаемая предлагаемым изобретением, состоит в повышении качества полос из изотропной электротехнической стали.

Поставленная техническая задача решается тем, что в известном способе холодной прокатки полос из изотропной электротехнической стали, включающем многопроходное обжатие горячекатаной полосы в валках с подачей технологической смазки, согласно предложению полосу в последнем проходе обжимают со степенью деформации 15-25% при отношении толщины прокатанной полосы к диаметру валков (0,8 - 1,3) · 10-3.

Сущность изобретения состоит в следующем. Окончательное формирование качества полос при холодной прокатке происходит в последнем проходе. При обжатии в последнем проходе E = 15-25% и отношении толщины полосы к диаметру валков k = (0,8 - 1,3) · 10-3 в полосе формируется текстура деформации с преимущественным преобладанием наиболее благоприятной кристаллографической ориентировки { 200} , обеспечивающей значительное снижение удельных потерь. Помимо этого, зависимость сопротивления металла деформации от степени деформации динамной стали имеет экстремальный характер с минимумом в интервале степени деформации 15-25%. Это улучшает выкатываемость холоднокатаных полос, особенно с повышенным содержанием кремния. В результате обеспечивается повышение качества полос из изотропной электротехнической стали.

Примеры реализации способа

Травленую горячекатаную полосу из динамной стали марки 0402 сечением 2,0 х 1020 мм, свернутую в рулон, устанавливают на разматыватель непрерывного 4-клетевого стана 1400 холодной прокатки. Диаметр рабочих валков 4-й клети стана составляет D = 333,3 мм.

Передний конец прокатываемой полосы задают в валки стана, включают подачу технологической смазки, в качестве которой используют 20%-ную смесь пальмового масла с водой. Обжатие в 4-й клети устанавливают равным E = 20% и производят прокатку полосы на конечную толщину H = 0,35 при соотношении

H/D = 0,5/333,3 = 1,05 · 10-3

При указанном обжатии E = 20% и параметре очага деформации H/D = 1,05 · 10-3 достигается формирование оптимальной структуры и наилучшая выкатываемость холоднокатаной полосы из динамной стали. За счет этого показатель удельных потерь P1,5/50 снижается до 1,1 Вт/кг, а выход годного возрастает до 98%.

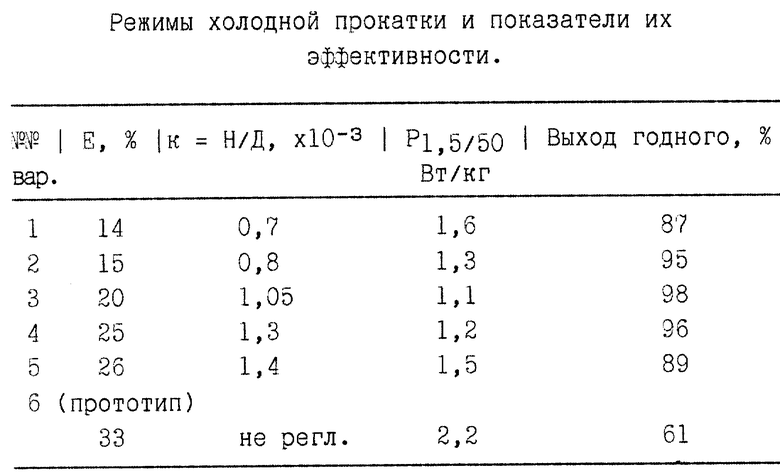

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4) достигается повышение качества холоднокатаных полос из изотропной электротехнической стали. В случаях запредельных значений заявленных параметров (варианты 1 и 5) удельные потери возрастают, выход годного снижается, ухудшается выкатываемость полос. Также более низкие показатели качества достигаются при реализации способа-прототипа (вариант 6).

Технико-экономические преимущества предложенного способа состоят в том, что многопроходная холодная прокатка изотропной электротехнической стали с технологической смазкой и обжатием в последнем проходе E = 15-25% при соотношении H/D = (0/8 - 1,3) · 10-3 формируется наиболее благоприятная кристаллографическая текстура, достигается снижение сопротивления металла деформации, улучшается выкатываемость полос. За счет этого обеспечивается повышение качества полос и как следствие увеличение выхода годного.

В качестве базового объекта принят способ-прототип. Применение предложенного способа позволит повысить уровень рентабельности производства холоднокатаных полос из динамной стали на 15-20%.

Источники информации

1. В.А. Ванчиков, Н.Г. Бочков, Б.В. Молотилов. Основы производства изотропных электротехнических сталей.- М.: Металлургия, 1985, с. 188-193.

2. А.Ф. Пименов, В.П. Полухин, Ю.В. Липухин и др. Высокоточная прокатка тонких листов.- М.: Металлургия, 1988, с. 102.

3. Авт. св. СССР N 1667956, МПК B 21 B 1/28, опубл. 1991 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ВЫСОКИМ КОМПЛЕКСОМ МАГНИТНЫХ СВОЙСТВ | 2014 |

|

RU2574613C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС ИЗ ТРАНСФОРМАТОРНОЙ СТАЛИ И СТАН ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2559069C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2224030C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2211249C1 |

| Способ производства электротехнической анизотропной стали | 2021 |

|

RU2779121C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2013 |

|

RU2540243C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2271255C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203332C2 |

Изобретение относится к металлургии, а именно к прокатному производству, и может быть использовано при холодной прокатке тонких полос из изотропной электротехнической стали (динамной). Способ включает многопроходное обжатие горячекатаной полосы в валках с подачей технологической смазки. Техническая задача, решаемая изобретением, состоит в повышении качества полос из изотропной электротехнической стали. Для этого полосу в последнем проходе обжимают со степенью деформации 15-25% при отношении толщины прокатанной полосы к диаметру валков (0,8-1,3)·10-3. Изобретение обеспечивает создание в металле наиболее благоприятной кристаллографической текстуры. 1 табл.

Способ холодной прокатки полос из изотропной электротехнической стали, включающий многопроходное обжатие горячекатаной полосы в валках с подачей технологической смазки, отличающийся тем, что полосу в последнем проходе обжимают со степенью деформации 15 - 25% при отношении толщины прокатанной полосы к диаметру валков (0,8 - 1,3) х 10-3.

| Способ холодной прокатки тонких полос | 1989 |

|

SU1667956A1 |

| Способ изготовления холоднокатанойпОлОСы | 1978 |

|

SU827194A1 |

| Способ холодной прокатки полос на двухклетевом стане | 1986 |

|

SU1355302A1 |

| Способ холодной прокатки тонких полос | 1987 |

|

SU1521512A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОЛОС | 1993 |

|

RU2038878C1 |

| DE 4015750 A1, 22.11.1990. | |||

Авторы

Даты

2001-03-27—Публикация

1999-05-11—Подача