Изобретение относится к атомной энергетике и может найти применение на предприятиях изготовления тепловыделяющих элементов.

Известно, что эксплуатационная надежность тепловыделяющих элементов (ТВЭЛов) во многом определяется качеством выполненных сварных соединений. Она прямым образом связана со свариваемостью используемых конструкционных материалов с конструкцией соединений, технологическими процессами их выполнения и изменяемостью свойств при эксплуатации под влиянием температуры, потока нейтронов, напряжений среды (теплоносителя и внутритвэльной).

При массовом изготовлении ТВЭЛ должно быть обеспечено стабильное качество каждого из них. На сборку тепловыделяющей сборки (ТВС) должны поступать ТВЭЛы с гарантированной герметичностью, без дефектов, которые могут раскрываться при эксплуатации. Для герметизации оболочек, снаряженных топливными таблетками, используют различные виды сварки.

Известен ТВЭЛ энергетического ядерного реактора, у которого нижняя заглушка, контактирующая с топливной таблеткой, соединена с оболочкой сварным швом, выполненным электронно-лучевой сваркой, а противоположная заглушка соединена с оболочкой контактной стыковой сваркой (см. патент RU 2127457 по заявке 97109458/25 от 04.06.1997 г. , опублик. 10.03.99 г., Мпк 6 G21C 21/02).

Известен способ контроля сварных соединений тепловыделяющего элемента, включающий ультразвуковой контроль сварного соединения электронно-лучевой сварки заглушки к оболочке и ультразвуковой контроль сварного соединения снаряженной топливными таблетками оболочки и заглушки после их контактно-стыковой сварки (см. патент RU 2140674 по заявке 98103785/06/004265) от 03.03.98 г., Мпк 6 G 21С 21/02.

Способ изготовления и сборки тепловыделяющих элементов в тепловыделяющие кассеты

Опыт эксплуатации ультразвуковых установок и сопоставление результатов контроля сварных соединений ультразвуковым методом показали, что при ультразвуковом контроле на выявляемость пор большое влияние оказывает их геометрическая форма. Чечевицеобразные и вытянутые поры размером более 0,2-0,3 мм практически не выявляются при их неблагоприятном расположении относительно фронта ультразвуковой волны. Для выявления пор несферической формы необходимо проводить их "озвучивание" под разными углами с разных сторон, что сильно усложняет конструкцию установки и резко снижает производительность контроля (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов, книга 2, под редакцией Ф.Г. Решетникова, М., Энергоатомиздат, 1995 г., с.274).

Известный способ контроля сварных соединений ТВЭЛа по патенту 2140674 не полно обеспечивает контроль сварных соединений ТВЭЛа. Наиболее близким по технической сущности и достигаемому эффекту является способ контроля сварных соединений тепловыделяющих элементов, включающий ультразвуковой контроль сварного соединения электронно-лучевой сварки заглушки к оболочке, ультразвуковой контроль сварного соединения снаряженной топливными таблетками оболочки и заглушки после их контактно-стыковой сварки и металлографический контроль сплошности металла сварных соединений, выполненных на шлифах, вырезанных из технологических образцов, образцов-свидетелей, полностью воспроизводящих конструкцию сварного соединения или из ТВЭЛов (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов, книга 2, под редакцией Ф.Г. Решетникова, М., Энергоатомиздат, 1995 г. , с.267-268, 271-274).

В способе-прототипе, совмещающем неразрушающий ультразвуковой контроль сварных соединений, полученных электронно-лучевой сваркой и контактно-стыковой сваркой, и разрушающий металлографический контроль сварных соединений, выполняемый на шлифах, вырезаемых из технологических образцов, образцов-свидетелей и ТВЭЛов, достигается наиболее полный контроль, обеспечивающий надежную эксплуатацию ТВЭЛов в ядерном реакторе.

При таком контроле у сварных соединений заглушки с оболочкой после электронно-лучевой сварки выявляются такие дефекты, как:

- пропущенные участки шва, несплавления;

- прожоги;

- трещины;

- подрезы со стороны тонкостенных оболочек;

- поры на швах;

- поверхностное окисление;

- незаваренные кратеры;

- усадочные углубления,

а после контактно-стыковой сварки заглушки к снаряженной оболочке в сварном соединении выявляются такие дефекты, как:

- несоосность и угловой перекос заглушки относительно оболочки;

- недопрессовка заглушки в оболочку;

- несплавления;

- трещины;

- несплошность сварного соединения;

- потеря формы оболочки;

- прижоги и подплавления оболочки;

- налипания металла токоподводов

(см. Стандарт отрасли. Соединения сварные и паяные для изделий активных зон ядерных реакторов. Общие технические требования. Правила приемки и методы контроля качества ОСТ 95.503-84, М., 1997 г., с. 15-16, 4.4, с.17-18, 4.7).

Согласно известному способу неразрушающий способ ультразвукового контроля проводят на сварном соединении нижней заглушки с оболочкой ТВЭЛа и на сварном соединении верхней заглушки со снаряженной топливными таблетками оболочкой ТВЭЛа, а для разрушающего металлографического контроля используют технологический образец, либо образец-свидетель, либо ТВЭЛ, в которых выполняют вырез сварного соединения и делают шлиф и определяют степень дефектности или годности сварного соединения.

Технологический образец - макет ТВЭЛа, на котором проверяют исправность технологического оборудования.

Образец-свидетель повторяет конструкцию ТВЭЛа, выполняется при изготовлении штатных ТВЭЛ и предназначен для лабораторных испытаний (см. ОСТ 95 503-84. Соединения сварные и паяные для изделий активных зон ядерных реакторов. Общие технические требования. Правила приемки и методы контроля качества. М., 1987 г., с.56).

Указанные образцы для контроля сварного соединения, выполненные электронно-лучевой сваркой, разрезают по средней линии шва и поперек по диаметру, но так, чтобы сечение проходило через перекрытие сварного шва, а сварные соединения, выполненные контактной стыковой сваркой, разрезаются поперек сварного шва по диаметру (см. Разработка..., книга 2, с.268).

Однако при разрушающем контроле ТВЭЛа - разрезании его сварных соединений ТВЭЛ уходит в брак, а при разрезании технологического образца или образца-свидетеля уходит в брак циркониевая оболочка.

Технической задачей изобретения является повышение выхода годных.

Эта техническая задача решается тем, что способ контроля сварных соединений тепловыделяющего элемента включает неразрушающий ультразвуковой контроль сварного соединения нижней заглушки с оболочкой тепловыделяющего элемента после электронно-лучевой сварки, ультразвуковой контроль сварного соединения верхней заглушки со снаряженной топливными таблетками оболочкой тепловыделяющего элемента после контактной стыковой сварки и разрушающий металлографический контроль сварных соединений заглушек с оболочкой после электронно-лучевой сварки и контактной стыковой сварки.

Согласно изобретению предварительно заменяют оболочку на обработанный по торцам обрезок оболочки, стыкуют его с прутком-удлинителем до заданной длины оболочки тепловыделяющего элемента, а после выполнения на обрезках оболочек сварных соединений электронно-лучевой сваркой и контактной стыковой сваркой со штатными заглушками обрезки оболочек расстыковывают с прутком-удлинителем и их сварные соединения используют для разрушающего металлографического контроля, результаты которого распространяют на ТВЭЛы и корректируют технологический процесс сварки.

Другим отличием является то, что предварительно выполняют стыковочный узел путем проточки одного из торцев прутка-удлинителя на величину, равную внутреннему диаметру образца оболочки с диаметрально перпендикулярной продольной разрезкой торца прутка-удлинителя на длину проточки.

Использование образцов твэльных оболочек для технологических образцов сварных соединений после электронно-лучевой сварки и после контактной стыковой сварки и проведение на них металлографического контроля позволит не подвергать разрушающему контролю как непосредственно ТВЭЛы, так и их оболочки, что позволит повысить выход годных за счет исключения перевода в брак разрушающим контролем ТВЭЛов и их оболочек и за счет использования прутка-удлинителя обрезков до заданной длины оболочки ТВЭЛа, так как без прутка-удлинителя использовать обрезки твэльных оболочек для выполнения на них сварных соединений не позволяет конструкция электронно-лучевой установки и контактной стыковой установки.

Для пояснения способа на чертежах представлен способ контроля сварных соединений тепловыделяющего элемента, где на

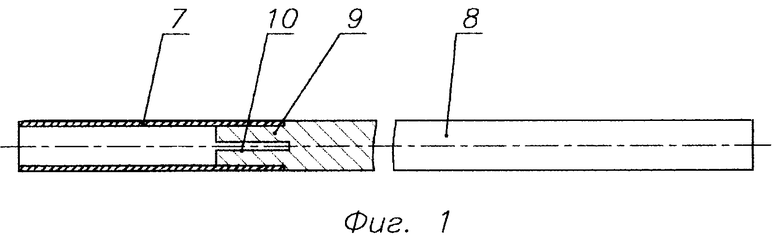

Фиг.1 - Пруток-удлинитель с обрезком оболочки;

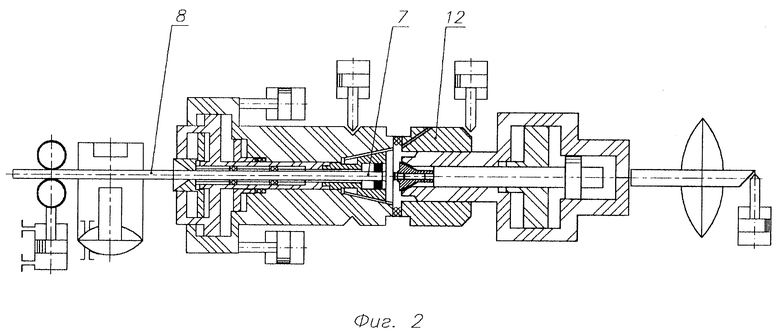

Фиг. 2 - Контактная стыковая установка с прутком-удлинителем и обрезком оболочки;

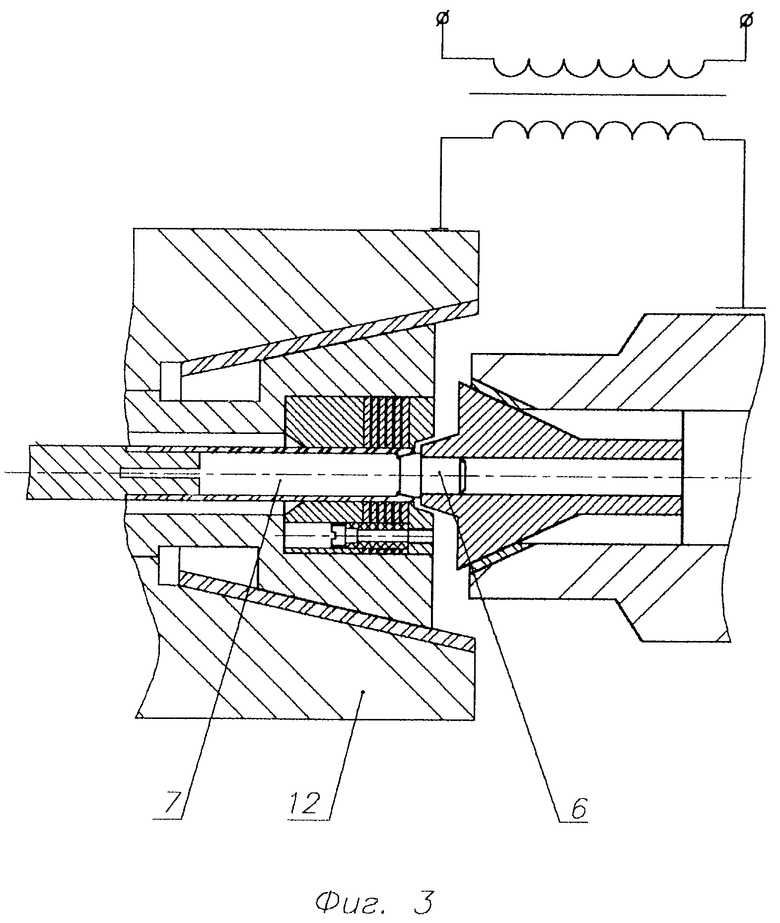

Фиг. 3 - Стыковочный узел крутка-удлинителя с обрезком оболочки в зоне сварки контактной стыковой установки;

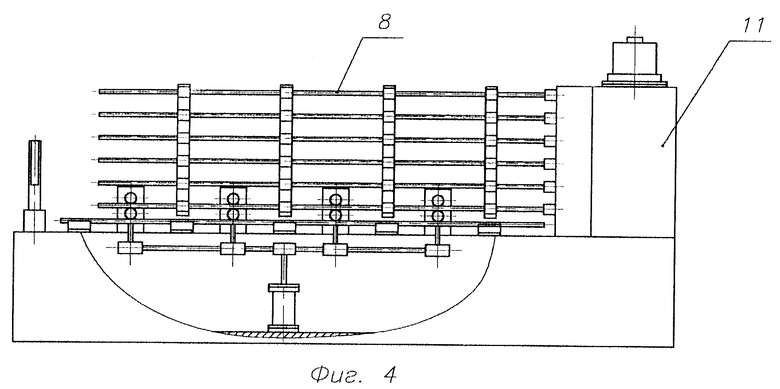

Фиг. 4 - Пруток-удлинитель с обрезком оболочки в установке электронно-лучевой сварки;

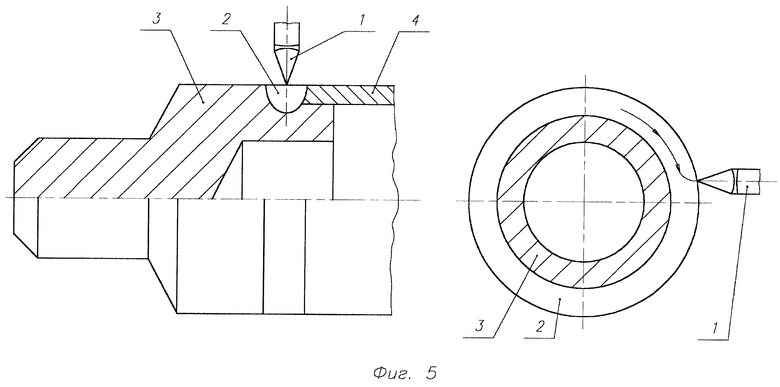

Фиг. 5 - Схема ультразвукового контроля сварного соединения после электронно-лучевой сварки;

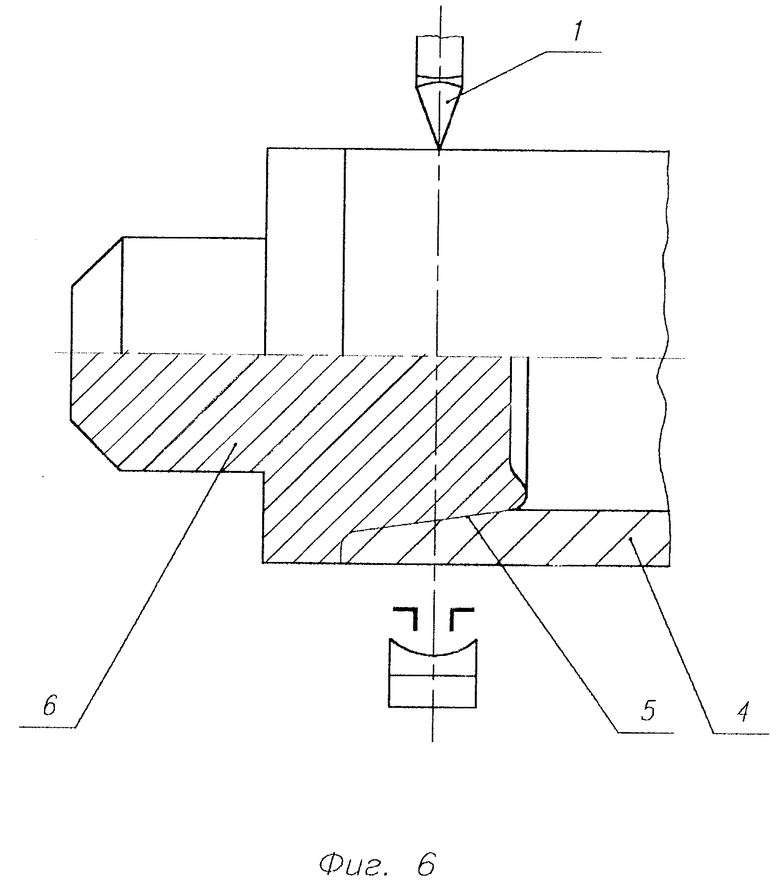

Фиг. 6 - Схема ультразвукового контроля сварного соединения после контактной стыковой сварки.

Способ контроля сварных соединений ТВЭЛа включает неразрушающий ультразвуковой контроль 1 сварного соединения 2 нижней заглушки 3 с оболочкой 4 ТВЭЛа после электронно-лучевой сварки, ультразвуковой контроль сварного соединения 5 верхней заглушки 6 со снаряженной топливными таблетками (не показано) оболочкой 4 ТВЭЛа после контактной стыковой сварки и разрушающий металлографический контроль сварных соединений 2, 5 заглушек 3, 6 с оболочкой 4 после электронно-лучевой сварки и контактной стыковой сварки.

Предварительно заменяют оболочку 4 на обработанный по торцам обрезок 7 оболочки 4, стыкуют его с прутком-удлинителем 8 до заданной длины оболочки 4 ТВЭЛа, а после выполнения на обрезках 7 оболочек 4 сварных соединений 2, 5 электронно-лучевой сваркой со штатными заглушками 3, 6 обрезки 7 оболочек расстыковывают с прутком-удлинителем 8 и их сварные соединения 2, 5 используют для разрушающего металлографического контроля, результаты которого распространяют на ТВЭЛы и корректируют технологический процесс сварки. Пруток-удлинитель 8 выполняют из нержавеющей стали с диаметром, равным диаметру ТВЭЛа. На одном из торцев прутка-удлинителя 8 выполняют кольцевую проточку 9 на глубину, равную толщине оболочки 4 с диаметром, равным внутреннему диаметру оболочки 4, а на торце прутка-удлинителя 8 с проточкой 9 диаметрально перпендикулярно продольно на длину проточки выполняют разрезку 10 для упругого контакта. Обрезок 7, одетый на проточку 9, подвергают на электронно-лучевой установке 11 сварке с заглушкой 3, а на контактной стыковой установке 12 выполняют сварку другого обрезка 7 с заглушкой 6.

Металлографический контроль на сварных соединениях, полученных электронно-лучевой сваркой проводят путем разрезки по средней линии сварного соединения 2 и поперек по диаметру, но так, чтобы сечение проходило через перекрытие сварного соединения 2, а сварные соединения 5, выполненные контактной стыковой сваркой, разрезают поперек сварного соединения 5 по диаметру. Посредством анализа шлифов ведется корректировка процессов сварки на электронно-лучевой установке 11 и контактной стыковой установке 12 с тем, чтобы исключить брак ТВЭЛ по сварным соединениям и своевременно внести корректировку. Без предлагаемого прутка-удлинителя выполнение сварки на электронно-лучевой установке и контактной стыковой установке на обрезках оболочек невозможно. Пруток-удлинитель 8 используется многократно, а в качестве обрезков 7 оболочек 4 используются обрезки труб при резке их в размер оболочки ТВЭЛа. Проведенные испытания дали положительный результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКОГО ОБРАЗЦА-СВИДЕТЕЛЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2231833C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2216797C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению тепловыделяющих элементов для тепловыделяющих сборок энергетических ядерных реакторов. Технический результат изобретения - повышение выхода годных тепловыделяющих элементов. В способе предварительно заменяют оболочку на обработанный по торцам обрезок оболочки, стыкуют его с прутком-удлинителем до заданной длины оболочки тепловыделяющего элемента, а после выполнения на обрезках оболочек сварных соединений электронно-лучевой сваркой и контактно-стыковой сваркой со штатными заглушками обрезки оболочек расстыковывают с прутком-удлинителем и их сварные соединения используют для разрушающего металлографического контроля, результаты которого распространяют на тепловыделяющие элементы и корректируют технологический процесс сварки. Кроме того, предварительно выполняют стыковочный узел путем проточки одного из торцов прутка-удлинителя на величину, равную внутреннему диаметру образца оболочки с диаметрально перпендикулярной продольной разрезкой торца прутка-удлинителя на длину проточки. 1 з.п. ф-лы, 6 ил.

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов | |||

| /Под ред | |||

| РЕШЕТНИКОВА Ф.Г | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Энергоатомиздат, 1995, с.267-268, 271-274 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| DE 3337635 А1, 25.04.1985 | |||

| Алмазное сверло | 1984 |

|

SU1248822A1 |

| US 4879088 А, 07.11.1989. | |||

Авторы

Даты

2002-12-10—Публикация

2000-07-03—Подача