Изобретение относится к области тугоплавких соединений, а именно пиролитического ромбоэдрического нитрида бора и технологии его получения методом химического осаждения из газовой фазы. Пиролитический ромбоэдрический нитрид бора используется для изготовления различных деталей (стержней-теплоотводов, окон вывода энергии) для приборов СВЧ-техники.

Известен пиролитический ромбоэдрический нитрид бора, имеющий вид нитевидных кристаллов белого цвета (заявка Япония N 58-74511, кл. C 01 B 21/064, 1983 г. ). Нитрид бора получается химическим осаждением из газовой фазы при взаимодействии газообразных потоков оксида бора и соединений, содержащих группу CN-(HCN).

Известный пиролитический ромбоэдрический нитрид бора не является компактным материалом, а способ его получения не технологичен из-за использования сильнотоксичных газообразных соединений циана.

Известен пиролитический ромбоэдрический нитрид бора, обладающий поликристаллической структурой, высокой чистотой (выше 99,9% по катионам) и плотностью 1,90 - 2,24 г/см3, состоящий из кристаллов слоистой и аморфной структуры (WO 86/05169, кл. C 01 B 21/064, 1986 г.).

Известный пиролитический ромбоэдрический нитрид бора получается способом, наиболее близким по технической сущности к предлагаемому, который заключается в подаче в реактор раздельных потоков газообразных трихлорида бора (в материалах заявки указывается на возможность получения нитрида бора, используя трифторид бора, но конкретные примеры получения при этом отсутствуют) и аммиака в газе-носителе (водород), их смешении и химическом осаждении из газовой фазы нитрида бора по реакции

BCl3 + NH3 = BN + 3HCl (1)

на подложке при температуре до 1700oC и давлении до 2 мм Hg.

Недостатком известного пиролитического ромбоэдрического нитрида бора является наличие в нем аморфной фазы и, как следствие этого, несовершенство кристаллической структуры, что обусловливает его непрозрачность в видимом диапазоне длин волн и молочно-белый цвет.

К недостаткам способа его получения можно отнести низкую скорость осаждения, которая составляет от 0,02 до 0,05 мм/ч, что, в свою очередь, снижает эффективность процесса и приводит к удорожанию конечного продукта. Этот способ также не позволяет получить высокоориентированный пиролитический нитрид бора с содержанием ромбоэдрической фазы до 100%.

Известен также пиролитический ромбоэдрический нитрид бора, обладающий высокоориентированной поликристаллической структурой ромбоэдрической фазы, состоящей из микрослоев кристаллических фрагментов с одинаково ориентированными решетками и разной укладкой слоев (Б.Н. Шарупин, В.В. Лопатин, В.С. Дедков и др. Свойства пиролитического ромбоэдрического нитрида бора. "Неорганические материалы", 1996, т. 32, N 6, с. 690).

Известный пиролитический ромбоэдрический нитрид бора обладает прозрачностью в тонких слоях и металлическим блеском в объеме материала, имеет плотность 2,20 - 2,24 г/см3 и содержит от 15 до 75% ромбоэдрической фазы и от 25 до 85% гексагональной фазы. Материал получен методом химического осаждения из газовой фазы при высоких температурах и пониженном давлении на графитовой подложке.

К недостаткам известного пиролитического нитрида бора можно отнести недостаточно высокое содержание ромбоэдрической фазы и гофрированность слоев кристаллических фрагментов, и, как следствие этого, относительно высокий коэффициент отражения, характеризующий прозрачность материала в тонких слоях, а также невозможность достижения плотности, соответствующей теоретической (2,275 г/см3).

Задачей настоящего изобретения является получение пиролитического нитрида бора, имеющего высокое (до 100%) содержание высокоориентированной ромбоэдрической фазы с относительно низким коэффициентом отражения и практически теоретической плотностью, а также разработка способа, позволяющего получать указанный нитрид бора с содержанием высокоориентированной ромбоэдрической фазы до 100% и обладающего высокой эффективностью за счет увеличения скорости осаждения нитрида бора.

Задача достигается тем, что известный пиролитический ромбоэдрический нитрид бора, обладающий высокоориентированной поликристаллической структурой ромбоэдрической фазы, состоящий из микрослоев кристаллических фрагментов с одинаково ориентированными решетками и разной укладкой сеток, характеризующийся металлическим блеском и высокой плотностью, содержит до 100% ромбоэдрической фазы, представляющей собой набор ровных, негофрированных микрослоев толщиной 50 - 70 нм, имеет коэффициент отражения 0,58 - 0,62 при длине волны λ = 457 нм и плотность 2,21 - 2,27 г/см3.

Кроме того пиролитический ромбоэдрический нитрид бора содержит от 0 до 25% гексагональной фазы.

Задача достигается также тем, что в известном способе получения пиролитического ромбоэдрического нитрида бора, включающем подачу в реактор раздельных потоков газообразных галогенида бора и аммиака, их смешение и химическое осаждение из газовой фазы нитрида бора на подложке при температуре до 1700oC и пониженном давлении, в качестве галогенида бора используют трифторид бора, который перед смешением с потоком аммиака обогащают бором до образования низших фторидов бора, путем пропускания его потока через борсодержащую шихту при температуре 1600 - 2000oC, а осаждение нитрида бора осуществляют при взаимодействии газообразных низших фторидов бора с аммиаком при температуре 1550-1700oC.

Кроме того, в качестве борсодержащей шихты используют аморфный бор, карбид бора, отходы нитрида бора или их смесь, а осаждение нитрида бора проводят при давлении 1-5 мм Hg.

Предлагаемый пиролитический ромбоэдрический нитрид бора содержит до 100% ромбоэдрической фазы с высокоориентированной структурой микрослоев кристаллических фрагментов, при отсутствии гофрированных слоев. Именно совершенство структуры, близкой к идеальной, обусловливает прозрачность нитрида бора, что в тонких слоях подтверждается относительно низким коэффициентом отражения при длине волны λ =457 нм, равным 0,58-0,62, а также значением плотности до 2,27 г/см3, близкой к теоретической (2,275 г/см3). Предлагаемый способ использует вместо трихлорида бора - трифторид бора, обогащение которого бором до низших фторидов бора происходит по реакциям:

[B] + BF3 = 3BF и [B]+ 2BF3 = 3BF2 (2)

и их взаимодействия с аммиаком по реакциям

BF + NH3 = BN + HF + H2

BF2 + NH3 = BN + 2HF + 0.5H2 (3)

при температуре 1550 - 1700oC с осаждением нитрида бора на подложке, позволяет получать нитрид бора со 100% содержанием ромбоэдрической фазы, состоящей из набора негофрированных микрослоев толщиной 50 - 70 нм.

Способ также обладает высокой эффективностью, т.к. скорость осаждения нитрида бора в нем составляет 0,10- 0,20 мм/ч.

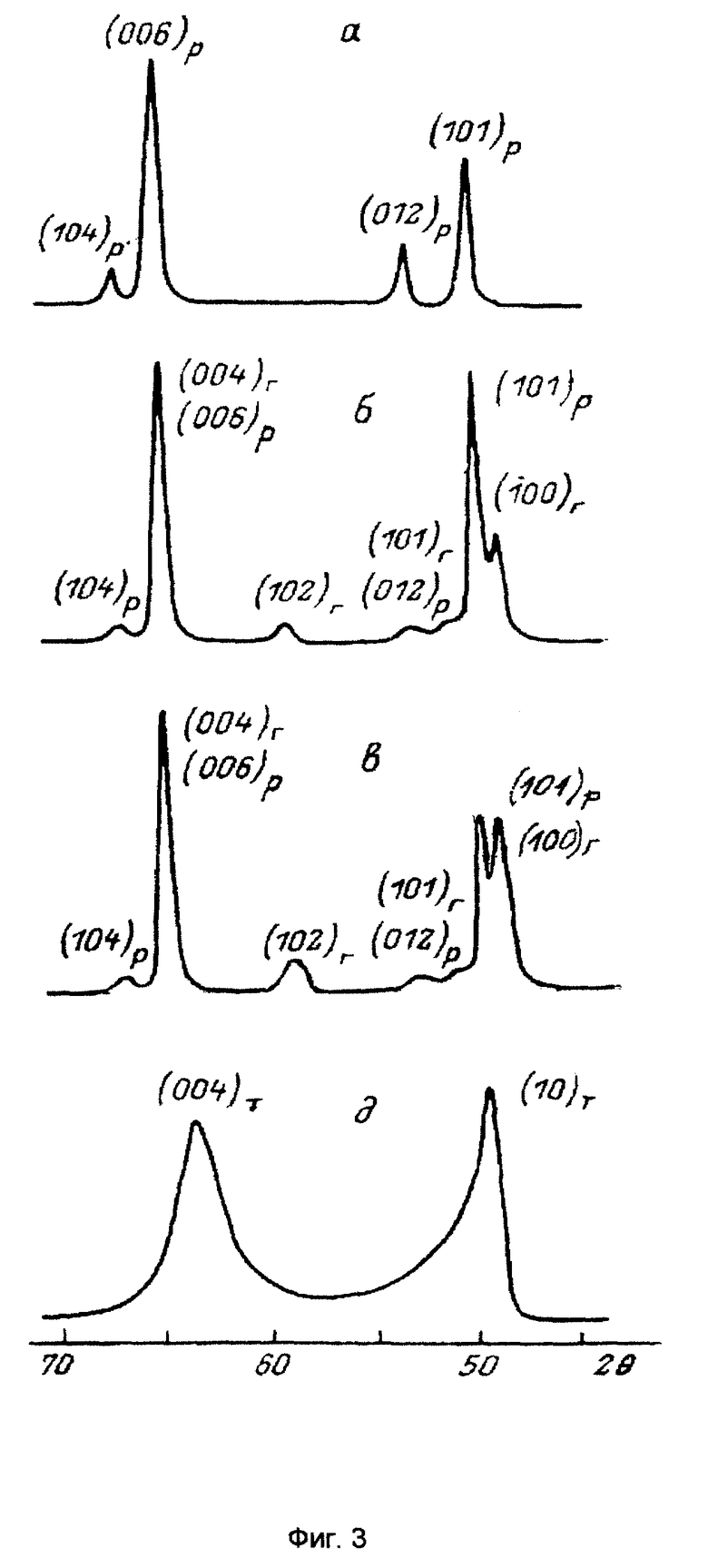

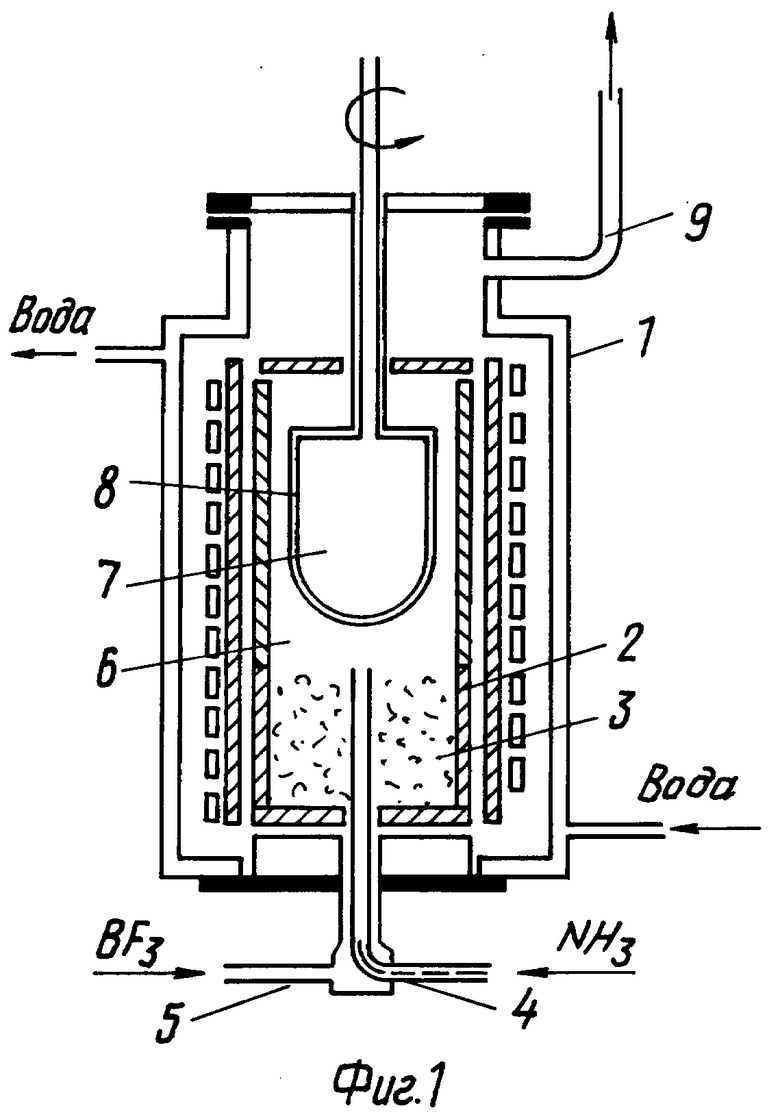

На фиг. 1 приведен общий вид реактора, используемого для получения заявляемого нитрида бора предлагаемым способом; на фиг. 2 - фрактограмма пластины предлагаемого пиролитического ромбоэдрического, полученного заявляемым способом нитрида бора; на фиг. 3 - рентгенограммы пиролитического ромбоэдрического нитрида бора, с различным содержанием ромбоэдрической фазы: а - 100%, б - 85%, в - 50%, г - 0%.

Для получения нитрида бора используется реактор (фиг. 1), который представляет собой двухкамерную печь из нержавеющей стали. Реактор включает корпус 1, форкамеру 2, внутри которой помещается борсодержащая шихта 3, патрубок 4 для ввода входящих реагентов, имеющий наружную трубу 5 для ввода трифторида бора и внутреннюю трубу 6 для ввода аммиака, камеру 7 осаждения, внутри которой размещена подложка 8 и патрубок 9 для вывода отходящих газов.

По наружной трубе 5 патрубка 4 в форкамеру 2 подается трифторид бора, который, проходя через борсодержащую шихту 3 при температуре 1600 - 2000oC, обогащается бором с образованием низших фторидов бора по реакции (2), которые затем вводятся в камеру 7 осаждения. Одновременно по трубе 6 патрубка 4 в камеру 7 осаждения подается аммиак, где он смешивается с потоком образовавшихся в форкамере 2 низших фторидов бора. Подача потоков BF3 NH3 осуществляется при их соотношении то 1:1 до 1:6.

В камере 7 осаждения, нагретой до температуры 1550-1700oC, осуществляется взаимодействие низших фторидов бора с аммиаком по реакции (3) с осаждением из газовой фазы нитрида бора на подложку 8 при давлении 1 - 5 мм Hg. Газы, образовавшиеся в реакторе, удаляются через патрубок 9.

В качестве борсодержащей шихты используется аморфный бор, карбид бора, отходы нитрида бора или их смесь. Подложка может быть выполнена из графита, специальных керамик, различных тугоплавких материалов (карбиды, нитриды, бориды, силициды тугоплавких металлов Mo, W и др.).

Ниже приводятся примеры, иллюстрирующие предлагаемый нитрид бора и способ его получения.

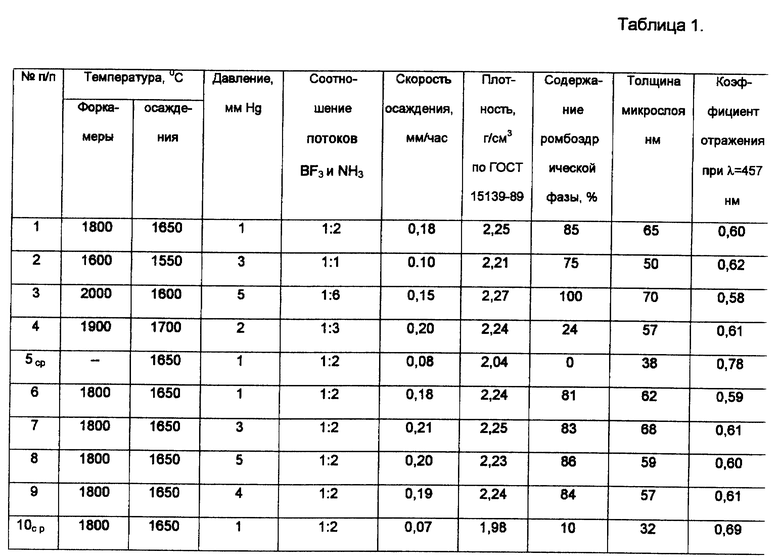

Пример 1

В форкамеру 2 реактора помещают аморфный бор, сформованный на крахмале, а затем нагревают ее до температуры 1800oC. Камеру 7 осаждения нагревают до температуры 1650oC и вакуумируют до давления в ней 1 мм Hg. По внешней трубе 5 патрубка 4 подают поток трифторида бора с расходом 80 л/ч, который, проходя через форкамеру 2, обогащается бором по реакции (2) с образованием низших фторидов бора, поступающих затем в камеру 7 осаждения. По внутренней трубе 6 патрубка 4 в камеру 7 осаждения подают поток аммиака с расходом 160 л/ч.

В камере 7 осаждения при смешении аммиака с низшими фторидами бора, поступающими из форкамеры 2, происходит их взаимодействие по реакции (3) с осаждением нитрида бора на подложке 8 из графита. Процесс осаждения проводят в течение 10 ч. Затем реактор охлаждают и с подложки 8 удаляют слой нитрида бора, толщина которого составляет 1,8 мм.

Полученный нитрид бора, содержащий 99,99% основного продукта, характеризуется наличием 85% ромбоэдрической (r-BN) и 15% гексагональной фазы, которое подтверждается рентгенограммой (позиция б) фиг. 3), полученной на приборе "ДРОН-3" с регистрацией монохроматизированного CuKα-излучения. Среднее значение толщины микрослоев составляет 65 нм, которое определялось методом рентгеноструктурного анализа - модифицированным гармоническим анализом формы рентгеновских линий (Кравчик А.Е., Мошкина Т.И., Осмаков. А.С. "Заводская лаборатория", 1988, т. 54, N 9, с. 67-71).

Полученный ромбоэдрический нитрид бора не имеет гофрированности слоев. Это отражено на фиг. 2, где представлена фрактограмма (излом) в поле сканирующего микроскопа марки JEOL (Япония). Плотность нитрида бора, определенная по ГОСТ 15139-89, раздел 3, составляет 2, 27 г/см3 и близка к теоретической. Материал прозрачен в тонких слоях и имеет коэффициент отражения 0,60 при длине волны λ = 457 нм, который определялся на фотометре отражения ФО-1.

Технологические параметры процесса и характеристика свойств полученного нитрида бора из этого примера и всех последующих приведены соответственно в таблице.

Примеры 2-4

Получение ромбоэдрического нитрида бора осуществляют так же, как описано в примере 1, изменяя технологические параметры процесса - температуры форкамеры и камеры осаждения, соотношение потоков BF3 и NH3 и давление.

Пример 5 (сравнительный)

Камеру 7 осаждения нагревают до температуры 1650oC и вакуумируют до давления в ней 1 мм Hg. По внутренней трубе 6 патрубка 4 в камеру 7 осаждения подают поток аммиака с расходом 240 л/ч. По трубе 5 патрубка 4 подают поток трифторида бора с расходом 120 л/ч. Указанный поток BF3, проходя через не заполненную борсодержащей шихтой форкамеру 2, поступает в камеру 7 осаждения, где, смешиваясь с потоком аммиака, взаимодействует с ним по реакции (1) с осаждением образующегося нитрида бора на подложке 8. Процесс осаждения осуществляют в течение 4 ч. Затем реактор охлаждают и с подложки 8 отделяют образовавшийся нитрид бора.

Получен пиролитический нитрид бора белого цвета, не прозрачный в слоях, с плотностью 2,04 г/см3, со слабоориентированной турбостратной структурой (фиг. 3 d), не содержит высокоориентированной ромбоэдрической фазы и имеет высокую гофрированность слоев. Коэффициент отражения на длине волны λ = 257 нм составляет 0,78.

Примеры 6 - 9

Получение нитрида бора осуществляют так же, как в примере 1, но в примерах 7 - 9, изменяют давление, и в качестве борсодержащей шихты используют карбид бора (пример 6), отходы нитрида бора (пример 7), смесь аморфного бора, сформированного на крахмале, карбида бора и отходов нитрида бора в равном соотношении (пример 8), смесь карбида бора и отходов нитрида бора в равном соотношении (пример 9).

Пример 10 (сравнительный)

Получение нитрида бора осуществляют так же, как описано в примере 1, но вместо трифторида бора по трубе 5 патрубка 4 подают поток трихлорида бора в форкамеру 2. При прохождении трихлорида бора через форкамеру 2 не происходит обогащения ВС1з бором до образования низших хлоридов бора и в камеру осаждения 7 поступает BCl3. В камере 7 осаждения BCl3, смешиваясь с аммиаком, взаимодействует с ним по реакции (1) с осаждением нитрида бора на подложке 8.

Полученный материал содержит 10% ромбоэдрической фазы, но не высокоориентированной, не прозрачен в тонких слоях, имеет белый цвет в объеме, плотность 1,98 г/см3 и коэффициент отражения на длине волны λ = 457 нм, равный 0,69.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИРОЛИТИЧЕСКОГО НИТРИДА БОРА | 1999 |

|

RU2160224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН И/ИЛИ ЛИСТОВ ФОЛЬГИ АНИЗОТРОПНОГО ПИРОЛИТИЧЕСКОГО НИТРИДА БОРА, ЛИСТ ФОЛЬГИ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ, ИЗДЕЛИЕ ИЗ АНИЗОТРОПНОГО ПИРОЛИТИЧЕСКОГО НИТРИДА БОРА В ВИДЕ ПАКЕТА ПЛАСТИН И/ИЛИ ЛИСТОВ ФОЛЬГИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2179204C1 |

| ПИРОЛИТИЧЕСКИЙ НИТРИД БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2033964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИТРИДА АЛЮМИНИЯ | 2005 |

|

RU2312060C2 |

| СПОСОБ ПОДАЧИ ГАЗОВ В РЕАКТОР ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ОСНОВЕ НИТРИДОВ МЕТАЛЛОВ III ГРУППЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2673515C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ОСНОВЕ ПИРОЛИТИЧЕСКОГО НИТРИДА КРЕМНИЯ-БОРА | 1996 |

|

RU2168557C2 |

| Способ получения карбида бора плазмохимическим методом | 2016 |

|

RU2648421C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА НИТРИДА АЛЮМИНИЯ | 2012 |

|

RU2494041C1 |

| Способ изготовления гетероэпитаксиальных слоев III-N соединений на монокристаллическом кремнии со слоем 3C-SiC | 2020 |

|

RU2750295C1 |

| Способ формирования пленок карбида никеля на гетероструктуре никель-кремний | 2024 |

|

RU2836105C1 |

Изобретение относится к тугоплавким соединениям, а именно пиролитическому ромбоэдрическому нитриду бора и технологии его получения методом химического осаждения из газовой фазы. Пиролитический ромбоэдрический нитрид бора используется для изготовления различных деталей (стержней-теплоотводов, окон вывода энергии) для приборов СВЧ. Технический результат - получение высокоориентированного пиролитического нитрида бора, содержащего до 100% ромбоэдрической фазы, представляющей собой набор негофрированных микрослоев толщиной 50 - 70 нм, коэффициент отражения 0,58 - 0,62 при длине волны λ = 457 нм и плотность 2,21 - 2,27 г/см3. Нитрид бора содержит от 0 до 25% гексагональной фазы. Для получения пиролитического ромбоэдрического нитрида бора с указанными характеристиками и для увеличения скорости его осаждения в реактор подают раздельные потоки газообразных трифторида бора и аммиака, причем трифторид бора перед смешением с потоком аммиака обогащают бором до образования низших фторидов бора путем пропускания его потока через борсодержащую шихту при температуре 1600 - 2000oC, а осаждение нитрида бора осуществляют при взаимодействии газообразных низших фторидов бора с аммиаком при температуре 1550 - 1700oC, давлении 1 - 5 мм Hq и соотношении потоков BF3 и NН3 от 1:1 до 1:6. В качестве борсодержащей шихты используют аморфный бор, карбид бора, отходы нитрида бора или их смесь. 2 с. и 3 з.п.ф-лы, 3 ил., 1 табл.

| ШАРУПИН В.Н | |||

| и др | |||

| Свойства пиролитического ромбоэдрического нитрида бора | |||

| - Известия АН СССР | |||

| Неорганические материалы, 1996, т.32, № 6, с.690 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ КУБИЧЕСКОГО НИТРИДА БОРА | 1991 |

|

RU2034642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПИРОЛИТИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2061113C1 |

| Способ оценки технического состояния поршневого двигателя | 1972 |

|

SU504960A1 |

| US 5011790 A1, 30.04.1995 | |||

| US 4551195 A1, 05.11.1985 | |||

| DE 4423987 A1, 12.01.1995. | |||

Авторы

Даты

2001-05-20—Публикация

1999-09-08—Подача