Изобретение относится к производству слоистых изделий, предназначенных, например, для производства автомобильных номерных знаков.

Известно устройство для изготовления плоских двухслойных изделий, содержащее установленные в технологической цепи механизмы крепления и размотки рулонов материала подложки и пластиковой пленки, механизм соединения материала подложки с пластиковой пленкой, механизм прессования и штампования образованного двухслойного полуфабриката, а также пульт управления, соединенный с составными механизмами (RU 94006775 A1, В 60 R 13/10, 27.12.1995). Известен механизм соединения материала подложки с пластиковой пленкой, включающий в себя натяжной и контактный валы (см. там же).

Недостаток известных устройства в целом и входящего в него механизма соединения связан с низкими технологическими характеристиками и, как следствие, неудовлетворительным качеством готового изделия, обусловленными отсутствием правильной машины и каких-либо органов контроля и отработки отклонений производственного процесса, в том числе и в механизме соединения.

Известно устройство для изготовления плоских двухслойных изделий, содержащее технологически связанные механизм для крепления и размотки рулона материала подложки и правильную машину, осуществляющую выравнивание поступающей ленты, технологически связанные механизм крепления и размотки рулона искусственного облицовочного материала, предназначенного для нанесения на подложку клеящейся поверхностью, и механизм соединения материала подложки с искусственным облицовочным материалом, технологически связанные механизм прессования и штампования образованного двухслойного полуфабриката и укладчик образцов готового изделия, а также пульт управления с компьютерным узлом, подключенным к синхронизирующим входам составных механизмов (DE 4126530 A1, В 41 М 5/26, 11.02.1993). Известен механизм соединения материала подложки с искусственным облицовочным материалом, содержащий расположенный на основании корпус, в котором размещены соединенный с приводным органом бобинодержатель ленты искусственного облицовочного материала, приемный вал, предназначенный для смотки защитного слоя упомянутой ленты, предохраняющего ее нижнюю клеящуюся поверхность от повреждения и загрязнения, натяжной и контактный валы, установленные с возможностью протягивания между ними материала подложки и приклеивания к нему искусственного облицовочного материала, индивидуальные приводы валов, связанные с пультом управления (см. там же). Эти технические решения являются наиболее близкими к предложенным.

Недостаток указанных устройства в целом и входящего в него механизма соединения также определяется невысокими параметрами продукции из-за отсутствия системы автоматического контроля и управления полным производственным процессом и, в частности, операции соединения составных слоев.

Технический результат изобретения - повышение точности соблюдения заданных технологических установок в ходе производственного процесса, в том числе и при соединении слоев.

Технический результат достигается тем, что в устройство для изготовления плоских двухслойных изделий, содержащее технологически связанные механизм для крепления и размотки рулона материала подложки и правильную машину, осуществляющую выравнивание поступающей ленты, технологически связанные механизм крепления и размотки рулона искусственного облицовочного материала, предназначенного для нанесения на подложку клеящейся поверхностью, и механизм соединения материала подложки с искусственным облицовочным материалом, технологически связанные механизм прессования и штампования образованного двухслойного полуфабриката и укладчик образцов готового изделия, а также пульт управления с компьютерным узлом, подключенным к синхронизирующим входам составных механизмов, - введены соединенные с пультом управления система контроля за линейными размерами с датчиками линейных размеров, установленными в механизме прессования и штампования, система контроля положения петли ленты с напольными датчиками верхнего и нижнего положений петли ленты, один из которых установлен между правильной машиной и механизмом соединения, а другой - между механизмом соединения и механизмом прессования и штампования, и комплект исполнительных органов, установленных в составных механизмах с возможностью воздействия на них в случае отклонений линейных размеров и положения ленты от заданных и приведения их в соответствие с заданными.

Технический результат достигается также тем, что в механизм соединения материала подложки с искусственным облицовочным материалом, содержащий расположенный на основании корпус, в котором размещены соединенный с приводным органом бобинодержатель ленты искусственного облицовочного материала, приемный вал, предназначенный для смотки защитного слоя упомянутой ленты, предохраняющего ее нижнюю клеящуюся поверхность от повреждения и загрязнения, натяжной и контактный валы, установленные с возможностью протягивания между ними материала подложки и приклеивания к нему искусственного облицовочного материала, индивидуальные приводы валов, связанные с пультом управления, - введены электрические датчики, предназначенные для контроля за поведением искусственного облицовочного материала с учетом его физического состояния, графического изображения на нем и температурного режима в помещении, при этом связанный с датчиками пульт управления выполнен с возможностью фиксации текущего линейного размера искусственного облицовочного материала по контрольным точкам и обеспечения заданной степени его растяжения путем воздействия на приводы соответствующих валов.

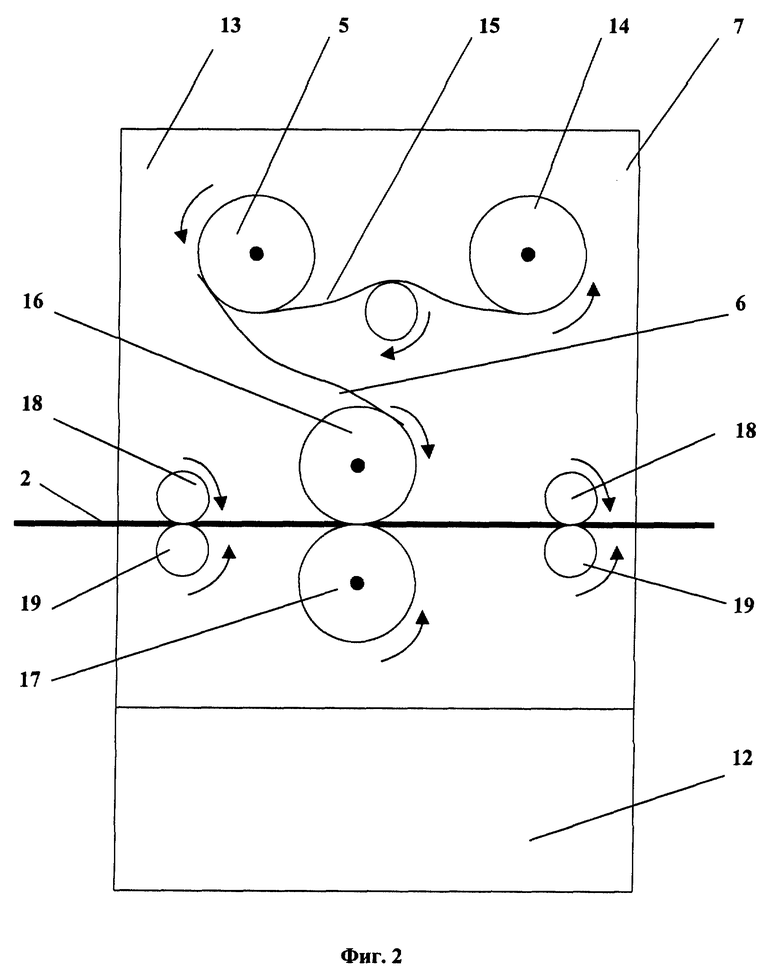

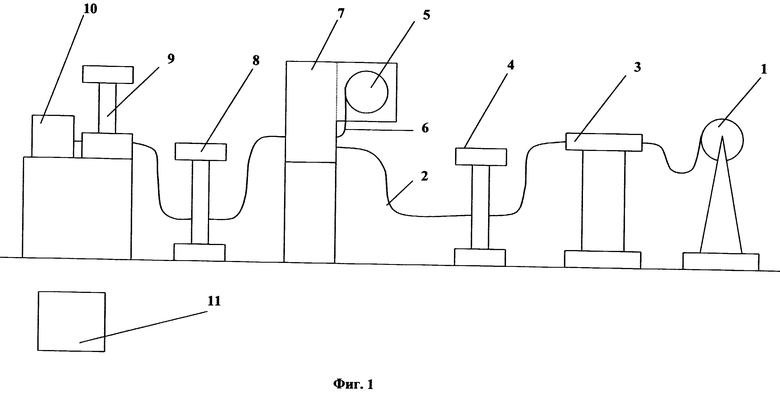

На фиг. 1 представлена функциональная схема предложенного устройства для изготовления плоских двухслойных изделий, а на фиг. 2 приведен общий вид входящего в него механизма соединения.

В последовательной технологической цепи (фиг. 1) установлены механизм (рулонодержатель) 1 для крепления и размотки рулона ленточного материала подложки 2, правильная машина 3, осуществляющая выравнивание поступающей ленты, первый ограничитель 4 положения петли ленты с соответствующим напольным датчиком положений ленты, механизм 5 крепления и размотки (бобинодержатель 5) рулона ленты 6 искусственного облицовочного материала, предназначенного для нанесения на подложку 2 клеящейся поверхностью, механизм соединения 7 материала подложки 2 с искусственными облицовочным материалом, второй ограничитель 8 положения петли ленты с соответствующим напольным датчиком положений ленты, механизм 9 прессования и штампования образованного двухслойного полуфабриката с соответствующими датчиками линейных размеров и укладчик 10 образцов готового изделия. В устройстве имеется также пульт 11 управления с компьютерным узлом, подключенным к синхронизирующим входам составных механизмов.

В состав механизма 7 соединения (фиг. 2) входит расположенный на основании 12 корпус 13, в котором размещены соединенный с приводным органом бобинодержатель 5 ленты 6 искусственного облицовочного материала, приемный вал 14, предназначенный для смотки защитного слоя 15 ленты 6, предохраняющего ее нижнюю клеящуюся поверхность от повреждения и загрязнения, натяжной 16 и контактный 17 валы, установленные с возможностью протягивания между ними материала подложки 2 и приклеивания к нему искусственного облицовочного материала, и индивидуальные приводы валов, связанные с пультом 11 управления (фиг. 1).

В механизме 7 соединения имеются также не показанные на фиг. 2 электрические датчики, предназначенные для контроля за поведением искусственного облицовочного материала с учетом его физического состояния, графического изображения на нем и температурного режима в помещении. При этом связанный с датчиками пульт 11 управления, также не показанный на фиг. 2, выполнен с возможностью фиксации текущего линейного размера ленты 6 искусственного облицовочного материала по контрольным точкам и обеспечения заданной степени его растяжения путем воздействия на приводы соответствующих валов.

Позициями 18, 19 на фиг. 2 обозначены направляющие валики.

Предложенное устройство для изготовления плоских двухслойных изделий работает следующим образом.

Оператор АУ при помощи подъемных средств на рулонодержатель 1 (фиг. 1) устанавливает рулон с материалом (подложка), который закрепляется кулачковым механизмом.

Свободный конец ленты заправляется в правильную машину 3, где при помощи регулируемых валиков происходит ее выравнивание. Оштрихтованная лента поступает в механизм 7 соединения.

При взаимном соприкосновении подложки 2 и ленты 6 искусственного облицовочного материала происходит их соединение.

Обработанная лента (подложка 2) с нанесенным на лицевую сторону искусственным материалом поступает в механизм 9, в котором смонтированы направляющие, датчики контроля линейных размеров и вырубные штампы.

Готовое изделие по направляющим поступает в зону автоматического укладчика 10, который производит подготовку продукции к упаковке.

Управление всем устройством производится с центрального пульта 11 управления, снабженного компьютером с дисплеем.

Для синхронизации работы всех узлов установлены два напольных ограничителя 4 и 8, задачей которых является контроль верхнего и нижнего положения петли ленты. В случае уменьшения ее размера поступает соответствующий сигнал на пульт 11 управления, а обратно - исполнительным узлам для приведения ее в нормальное состояние.

Механизм соединения работает следующим образом.

Основной материал (подложка 2) перемещается при помощи валиков 18 и 19 в горизонтальном направлении. На бобинодержатель 5 устанавливается рулон искусственного материала в виде ленты 6. Свободный конец ее проходит через систему натяжных и поддерживающих рычагов механизма 7 и в зоне работы валов 16 и 17 происходит ее соединение с подложкой 2. Вал 16 с определенным давлением прикатывает этот материал к подложке 2. Материал, предохраняющий нижнюю поверхность ленты от повреждения и загрязнения, наматывается на приемный вал 14.

Полуфабрикат изделия при помощи левых валиков 18 и 19 выводится из зоны контакта для дальнейшей обработки.

Каждый вал снабжен индивидуальным приводом и датчиками, работа которых взаимосвязана через компьютер с автоматическим устройством.

Все основные узлы смонтированы в корпусе 13, а узлы управления в основании 12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2174433C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКИХ САЛФЕТОК | 1996 |

|

RU2112485C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2318102C1 |

| МЕМБРАННОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2174434C2 |

| КРОВЕЛЬНЫЙ РУЛОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2146322C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЛЬМЕНЕЙ "РАВИОЛИ" | 1999 |

|

RU2134969C1 |

| Патерностер | 2023 |

|

RU2817833C1 |

| СПОСОБ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2523852C1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

Изобретение относится к производству слоистых изделий, например автомобильных номерных знаков. Устройство для изготовления плоских двухслойных изделий содержит технологически связанные механизм для крепления и размотки рулона материала подложки и правильную машину. Последняя выравнивает поступающую ленту. Устройство содержит технологически связанные механизм крепления и размотки рулона облицовочного материала для нанесения на подложку клеящейся поверхностью, механизм соединения материала подложки с облицовочным материалом, механизм прессования и штампования образованного двухслойного полуфабриката, укладчик образцов готового изделия и пульт управления с компьютерным узлом, подключенным к синхронизирующим входам механизмов. Устройство содержит соединенную с пультом управления систему контроля за линейными размерами с датчиками линейных размеров, установленными в механизме прессования и штампования, и комплект исполнительных органов, установленных в составных механизмах с возможностью воздействия на них в случае отклонения линейных размеров от заданных и приведения их в соответствие с заданными. Изобретение предусматривает выполнение механизма соединения материала подложки с искусственным облицовочным материалом с электрическим датчиками для контроля за облицовочным материалом: физического состояния, графического изображения на нем, температурного режима. Пульт управления, связанный с датчиками, выполнен с возможностью фиксации текущего линейного размера облицовочного материла по контрольным точкам и обеспечения заданной степени его растяжения путем воздействия на приводы соответствующих валов. Изобретение повышает точность соблюдения заданных технологических установок в ходе производственного процесса, в том числе и при соединении слоев. 2 с. п. ф-лы, 2 ил.

| DE 4126530 А1, 11.02.1993 | |||

| RU 94006775 А1, 27.12.1995 | |||

| Аппарат для нанесения защитного покрытия на документы | 1977 |

|

SU730590A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 0 |

|

SU328007A1 |

| Экономайзер | 0 |

|

SU94A1 |

| DE 3935345 А1, 25.04.1991 | |||

| EP 0778178 А2, 01.09.1994 | |||

| СПОСОБ ПЕРЕВОДА ИЗОБРАЖЕНИЯ НА ТЕКСТИЛЬНЫЙ МАТЕРИАЛ И ПОЛОТНО НОСИТЕЛЯ ИЗОБРАЖЕНИЯ | 1988 |

|

RU2088717C1 |

Авторы

Даты

2001-06-10—Публикация

1999-12-20—Подача