Изобретение относится к промышленности строительных материалов, а именно к технологии изготовления безобжигового кирпича и облицовочной плитки на основе жидкого натриевого стекла, боя битого стекла и микрокремнеземных отходов производства ферросилиция.

Известен способ получения безобжиговых огнеупоров, включающий помол силикат-глыбы с огнеупорным заполнителем, смешивание их при температуре 80-90oC, затворение массы водой той же температуры, формование изделий при 40 мпа, а затем сушку при 250-300oC в течение 1-2 ч. (А.с. N 1701693, C 04 B 28/24, C 04 B 40/00, БИ N 48, 21.06.91).

Способ сложен в реализации, так как требует точно выдерживать температуру 80-90oC при смешении и затворении массы перед формовкой, требует также высоких давлений прессования.

В случае остановки технологического процесса и снижения температуры формовочной массы ниже 80oC она затвердеет преждевременно и станет непригодной для формовки.

Наиболее близким решением, выбранным за прототип, является способ изготовления безобжиговых строительных изделий из силикат-глыбы и наполнителя, включающий совместное измельчение силикат-глыбы с частью наполнителя, смешение полученной массы с остальной частью наполнителя, затворение водой, формование изделия и сушку при 110-120oC, при этом переработке подвергают смесь состава, мас.%: силикат-глыба 1-3; песок 97-99; совместному помолу подвергают 30-50 мас.% песка, формование ведут под давлением 10-20 МПа, а перед сушкой осуществляют их пропарку при температуре 80-90oC и влажности 90-100% в течение 1,5 ч.

После сушки поверхность изделий подвергают глазурированию путем воздействия низкотемпературной плазмы (Т = 3000-10000oC). (Пат. РФ N 2018498, C 04 B 28/26, 40/00, 42/02, БИ N 16, 30.09.99).

При известном способе получения безобжиговых изделий на основе песка и твердого силиката натрия (силикат-глыбы - полуфабриката жидкого стекла) под воздействием температуры и влажности силикат-глыба переходит в растворимое натриевое стекло, вступающее в химическую реакцию с песком с образованием простых и сложных коллоидных соединений, в частности геля кремниевой кислоты, который под влиянием пептизирующих факторов цементирует зерна песка, образуя прочную структуру материала.

Недостатком известного способа является его сложность, многостадийность и высокая энергоемкость из-за необходимости пропаривания сформованных изделий и глазурирования их с применением низкотемпературной плазмы.

Задача, решаемая заявляемым изобретением, заключается в упрощении известного способа, снижении его энергоемкости и расширении сырьевой базы за счет использования боя битого стекла и микрокремнеземных отходов производства ферросилиция.

Поставленная задача решается благодаря тому, что в заявляемом способе, включающем смешение силиката щелочного металла и наполнителя, затворение водой, формование изделий и сушку, в качестве силиката щелочного металла используют жидкое натриевое стекло, в качестве наполнителя - измельченный бой стекла или совместно измельченную смесь боя стекла с песком и/или глиной, при этом наполнитель смешивают с жидким натриевым стеклом, в полученную смесь дополнительно вводят микрокремнеземные отходы производства ферросилиция, после чего осуществляют затворение водой при следующем соотношении компонентов, мас. ч. : бой стекла 10 - 100; песок до 90; глина до 50; жидкое натриевое стекло по твердому остатку 2,5-10; микрокремнеземные отходы производства ферросилиция 2-6; вода 5-10; отформованные изделия сушат на воздухе, а затем в печи при температуре 200-300oC в течение 1-2 ч.

Для окрашивания изделий, например, при получении облицовочной плитки, в формовочную смесь вводят термостойкий алюмокобальтовый пигмент, в количестве 5-20 мас.ч.

Для придания изделиям, полученным согласно данному способу, декоративного вида, увеличению их прочности и водостойкости их подвергают кратковременному отжигу при 600-700oC в течение 5-20 мин.

Проведенный анализ уровня техники, включающий поиск по патентной и научно-технической литературе, содержащей сведения об аналогах заявляемого технического решения, позволил установить, что заявителем не обнаружены технические решения, характеризующиеся признаками, идентичными всем существенным признакам заявляемого изобретения.

По отношению к прототипу, наиболее близкому аналогу, заявляемое техническое решение обладает совокупностью существенных отличительных признаков, изложенных в формуле изобретения.

В заявляемом техническом решении авторы смогли упростить способ получения безобжиговых строительных изделий, снизить его энергоемкость за счет использования уже готового жидкого натриевого стекла в качестве силиката щелочного металла, что позволило исключить стадию пропаривания готовых изделий, и за счет исключения обработки изделий низкотемпературной плазмой, заменив ее кратковременным обжигом готовых изделий при температуре 600 - 700oC.

Кроме этого, заявляемое техническое решение имеет более широкую сырьевую базу: в качестве наполнителя используют бой битого стекла и микрокремнеземные отходы производства ферросилиция, что к тому же решает проблему утилизации этих продуктов.

Для заявляемого технического решения очень важен порядок введения компонентов и их количественные соотношения.

Следовательно, заявляемое техническое решение соответствует требованию "новизна" согласно действующему законодательству.

Предложенная совокупность существенных отличительных признаков в совокупностях признаков известных технических решений с достижением того же результата не обнаружена.

На основании этого сделан вывод о том, что предлагаемое техническое решение соответствует критерию "изобретательский уровень".

При приготовлении образцов использовали жидкое натриевое стекло ГОСТ 13078 - 81, микрокремнеземные отходы производства ферросилиция ТУ 14-5-157-87 и синий алюмокобальтовый пигмент RU N 2090583.

Заявляемый способ изготовления безобжиговых строительных изделий осуществляют следующим образом: бой битого стекла или смесь его с пеком и/или глиной измельчают в шаровой мельнице, приготовленный наполнитель смешивают с жидким натриевым стеклом в смесителе. Перемешивание ведут до получения однородной массы. После чего в смеситель добавляют микрокремнеземные отходы производства ферросилиция, воду, а затем в случае необходимости получения декоративных облицовочных плиток добавляют синий алюмокобальтовый пигмент и перемешивают смесь в течение 5-10 мин. Полученный композит подвергают формованию - изделия прессуют под давлением 10-20 мПа, после чего распрессовывают на поддоны, укладывают в этажерки и сушат на воздухе в течение около 24 ч, затем изделия подают в камеры, поднимают температуру в них до 200-300oC и подвергают изделия термообработке в течение 1-2 ч.

Готовые изделия как с пигментом, так и без него можно подвергнуть глазурированию термообработкой их при температуре 600-700oC в течение 5-20 мин.

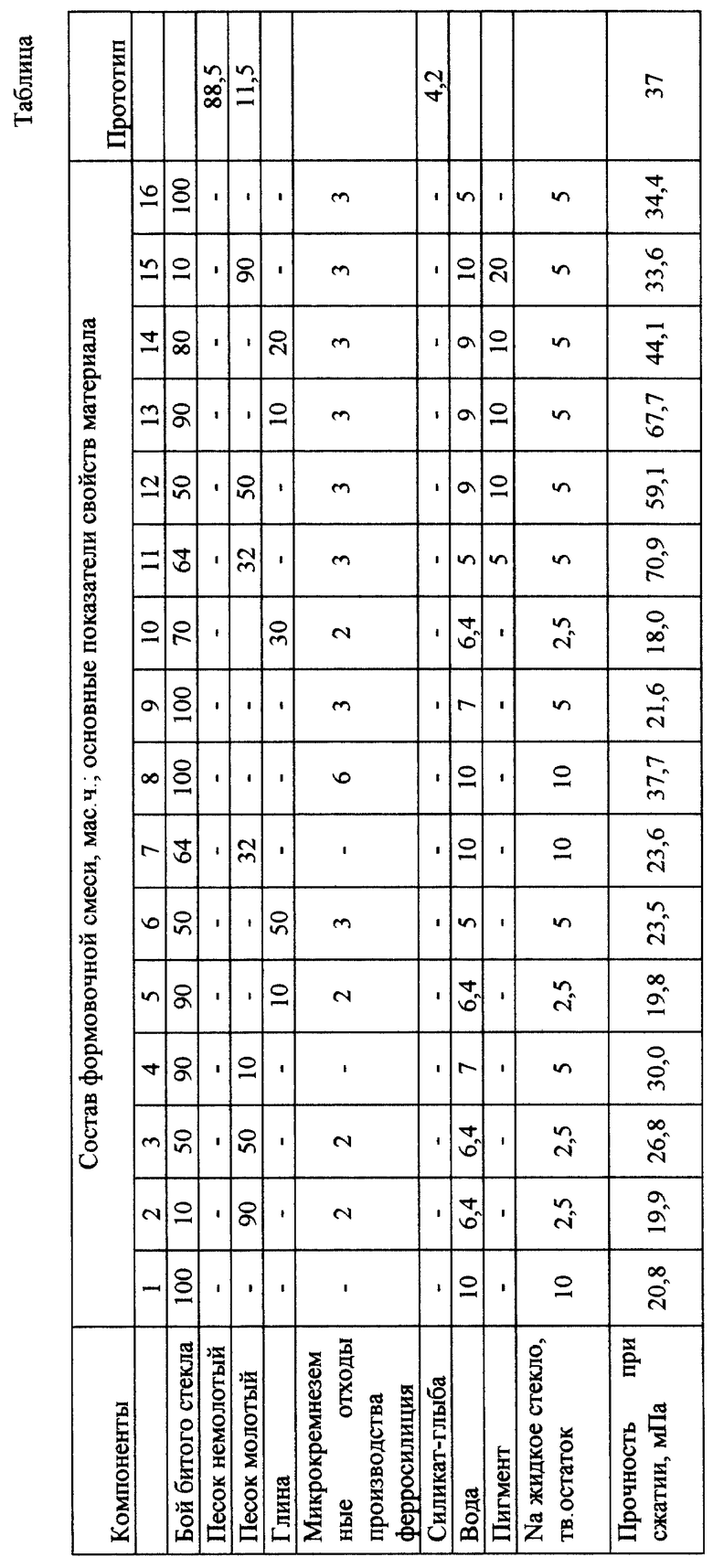

Примеры конкретного выполнения заявляемого способа и прототипа приведены в таблице.

В таблице примеры 1-9 характеризуют изделия, полученные согласно заявляемому способу, без введения в формовочную смесь пигмента и глазурирования. Таким образом можно получать достаточно прочный кирпич.

Пример 10 характеризует изделие, не содержащее пигмента, но подвергнутое глазурированию. Это изделие обладает высокой прочностью и водостойкостью. Таким образом, можно изготавливать облицовочный кирпич.

Примеры 11-16 характеризуют изделия, полученные согласно заявляемому способу с использованием пигмента и с глазурированием при температуре 600-700oC в течение 5-20 мин. Таким образом, можно получать облицовочную плитку.

Причем при проведении глазурирования в печи при температурах ниже 600oC и времени обжига менее 5 мин получить качественные изделия с декоративным покрытием не удается, так как материал не успевает достаточно прогреться и сплавиться. Увеличение температуры выше 700oC и времени обжига выше 20 мин нецелесообразно из экономических соображений.

При разбавлении боя битого стекла песком в количестве более 90 мас.ч. и разбавлении боя битого стекла глиной в количестве выше 50 мас.ч. происходит снижение прочности изготовляемых изделий.

Уменьшает прочность изделий введение в формовочную смесь менее 2 мас.ч. микрокремнеземных отходов производства ферросилиция. Увеличение содержания микрокремнеземных отходов производства ферросилиция выше 6 мас.ч. экономически невыгодно из-за низкой насыпной плотности этих отходов. Применение микрокремнеземных отходов производства ферросилиция выше 6 мас. ч. увеличит расходы на их перевозку, что сказывается на себестоимости получаемых изделий.

Количество воды, вводимой в формовочную смесь, должно быть не менее 5 мас. ч. , так как при меньшем ее содержании не образуется тонкая и прочная клеющая пленка. Если воды будет более 10 мас.ч., происходит уменьшение адгезии, затрудняется формование изделий. В конечном итоге, и увеличение, и уменьшение количества воды относительно заявленных пределов приводит к снижению прочностных характеристик получаемых изделий.

По отношению к прототипу заявляемый способ более прост, менее энергоемок, позволяет утилизировать бой битого стекла и микрокремнеземные отходы производства ферросилиция.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1999 |

|

RU2150376C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2187457C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛЕЕВОЙ КОМПОЗИЦИИ | 1998 |

|

RU2152416C1 |

| СПОСОБ УПЛОТНЕНИЯ КРЕМНЕЗЕМНОЙ ПЫЛИ | 1998 |

|

RU2139245C1 |

| ДИСПЕРСНЫЙ ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ ЗАВОДНЕНИЕМ | 2002 |

|

RU2211316C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2006 |

|

RU2332386C2 |

| СОСТАВ ДЛЯ ПЛИТ ИЗ РИСОВОЙ ШЕЛУХИ | 2005 |

|

RU2291051C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО КЛЕЯ-СВЯЗКИ | 1998 |

|

RU2144552C1 |

| Способ приготовления силикатной огнезащитной композиции | 2002 |

|

RU2223244C1 |

| Способ получения безобжигового минерального вяжущего гидравлического твердения | 2024 |

|

RU2837020C1 |

Изобретение относится к промышленности строительных материалов, а именно к технологии производства безобжигового кирпича и облицовочной плитки. В способе изготовления безобжиговых строительных изделий, включающем смешение силиката щелочного металла и наполнителя, затворение водой, формование изделий и сушку, в качестве силиката щелочного металла используют жидкое натриевое стекло, в качестве наполнителя - измельченный бой стекла или совместно измельченную смесь боя стекла с песком и/или глиной, при этом наполнитель смешивают с жидким натриевым стеклом, в полученную смесь дополнительно вводят микрокремнеземистые отходы производства ферросилиция, после чего осуществляют затворение водой при следующем соотношении компонентов мас. ч. : бой стекла 10-100, песок - до 90, глина - до 50, жидкое натриевое стекло по твердому остатку - 2,5-10, микрокремнеземистые отходы производства ферросилиция - 2-6, вода - 5-10, причем отформованные изделия сушат сначала на воздухе, затем в печи при 200 - 300°С в течение 1-2 ч. В способе в процессе смешения дополнительно вводят термостойкий синий алюмокобальтовый пигмент и готовые изделия подвергают глазурованию путем обжига в печи при 600-700oС в течение 5-20 мин. Технический результат - упрощение способа, снижение его энергоемкости и расширение сырьевой базы за счет использования боя стекла и микрокремнеземистых отходов производства. 2 з.п.ф-лы, 1 табл.

Бой стекла - 10 - 100

Песок - До 90

Глина - До 50

Жидкое натриевое стекло по твердому остатку - 2,5 - 10

Микрокремнеземистые отходы производства ферросилиция - 2 - 6

Вода - 5 - 10

причем отформованные изделия сушат сначала на воздухе, затем в печи при 200 - 300oC в течение 1 - 2 ч.

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018498C1 |

| БЕТОННАЯ СМЕСЬ | 1993 |

|

RU2079464C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1996 |

|

RU2098380C1 |

| Бетонная смесь для изготовления кислотоупорных изделий | 1988 |

|

SU1650636A1 |

| Композиция для защитного покрытия строительных конструкций | 1986 |

|

SU1413088A1 |

| Штамм бактерий ЕSснеRIснIа coLI - продуцент нейтральной протеиназы | 1986 |

|

SU1390241A1 |

| Бетонная смесь | 1983 |

|

SU1177283A1 |

| Способ получения искусственного камня | 1986 |

|

SU1404493A1 |

| US 3756839 A, 04.06.1973 | |||

| БЕТОН | 2000 |

|

RU2201410C2 |

| DE 3512516 A, 09.10.1986 | |||

| DE 4233295 A, 07.04.1994. | |||

Авторы

Даты

2001-06-10—Публикация

2000-03-06—Подача