Изобретение относится к технологии изготовления слоистых изделий и может быть использовано для производства подшипников скольжения.

Известен способ изготовления подшипника скольжения путем формирования антифрикционной втулки из полимерного связующего, отверждения и механической обработки (Б. Д. Воронков. Подшипники сухого трения. Машиностроение, Л., 1979, с.70).

Недостатком этого способа является то, что антифрикционная втулка из-за низкой прочности на сжатие не позволяет использовать ее при высоких давлениях.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления подшипника скольжения, включающий формирование втулки путем намотки тканого материала с пропиткой антифрикционным связующим на оправку с последующим отверждением, механической обработкой и установкой подшипника скольжения в изделие (патент РФ 2147699, кл. F 16 С 33/04, С 53/60, 20.04.2000).

Недостатком известного способа является то, что антифрикционное связующее обеспечивает низкое трение как по рабочей, так и по посадочной поверхности подшипника скольжения. В связи с этим подшипник недостаточно прочно крепится в изделии, проворачивается и выпрессовывается по посадочной поверхности, что приводит к повышенному износу и заклиниванию узла трения, особенно в режиме частого пуска и остановок вала, воздействия динамических нагрузок.

Технической задачей является повышение долговечности подшипника скольжения.

Решение указанной задачи достигается тем, что в предлагаемом способе после намотки перед отверждением на наружной поверхности втулки формируют грани без снятия втулки с оправки. Кроме того, формирование граней производят путем одновременной опрессовки стенок втулки плоскостями. Кроме того, установку подшипника скольжения в изделие производят путем запрессовки по посадочным поверхностям и гранями по пластинам, закрепленным в изделии.

Формирование на наружной поверхности втулки граней после намотки перед отверждением без снятия втулки с оправки позволяет создать дополнительные элементы фиксации подшипника скольжения от проворачивания по посадочной поверхности, что повышает долговечность узла трения. Формирование граней путем одновременной опрессовки стенок втулки плоскостями обеспечивает упрочнение стенок втулки в месте крепления с изделием, а также повышает износостойкость и ударную прочность подшипника скольжения. Установка подшипника скольжения в изделие путем запрессовки по посадочным поверхностям и гранями по пластинам, закрепленным в изделии, позволяет полностью исключить проворачивание подшипника скольжения, что повышает надежность работы в режиме пуска и остановок, при наличии ударов, вибрации и резкого перепада температур.

Сущность изобретения поясняется чертежами.

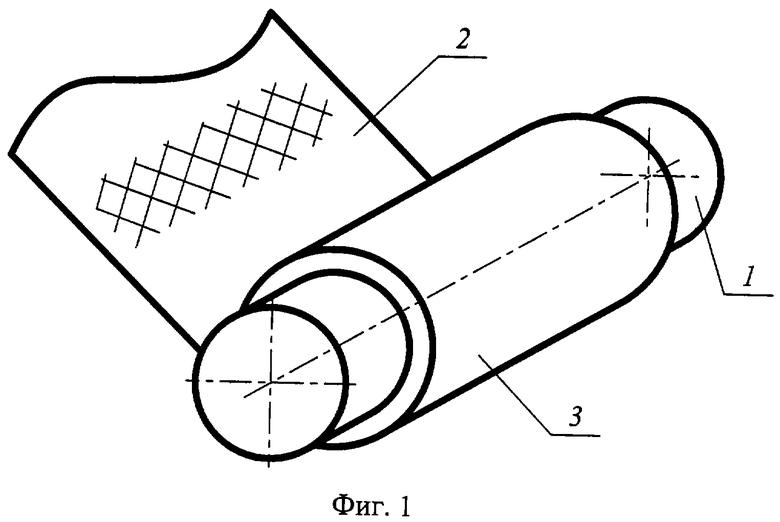

На фиг.1 приведена схема процесса формирования втулки путем намотки.

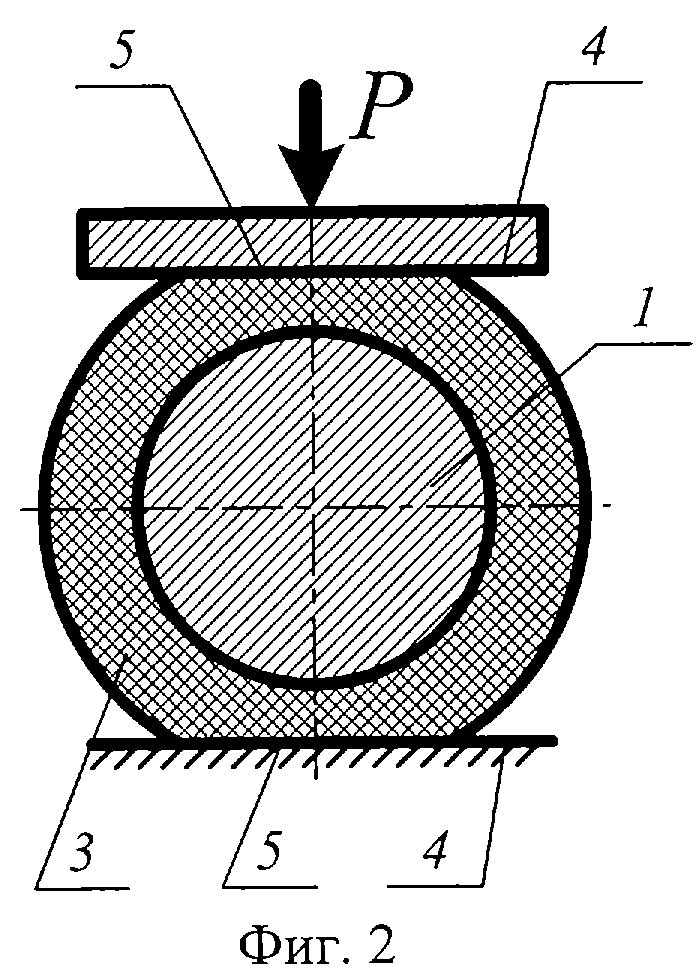

На фиг.2 - формирование двух граней путем опрессовки втулки.

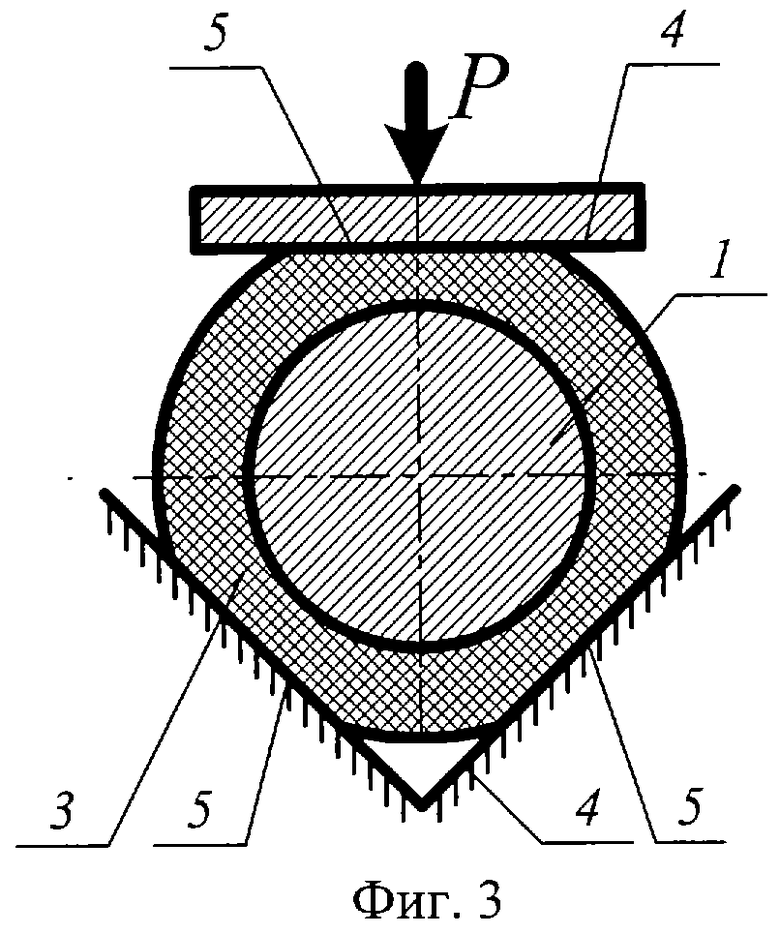

На фиг.3 - то же, трех граней.

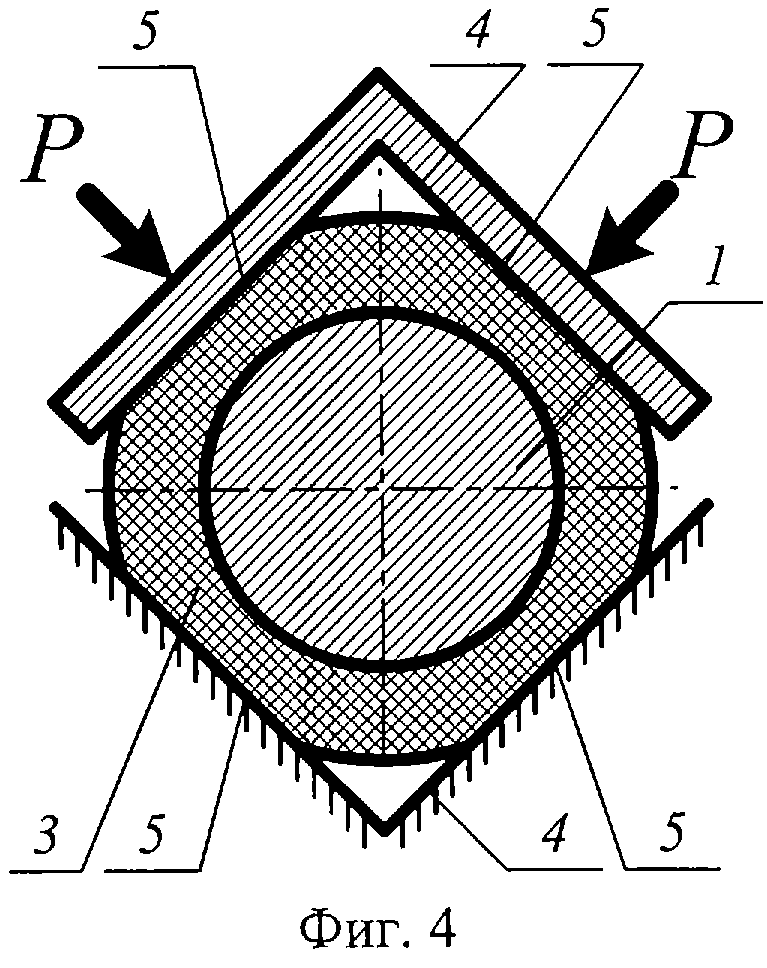

На фиг.4 - то же, четырех граней.

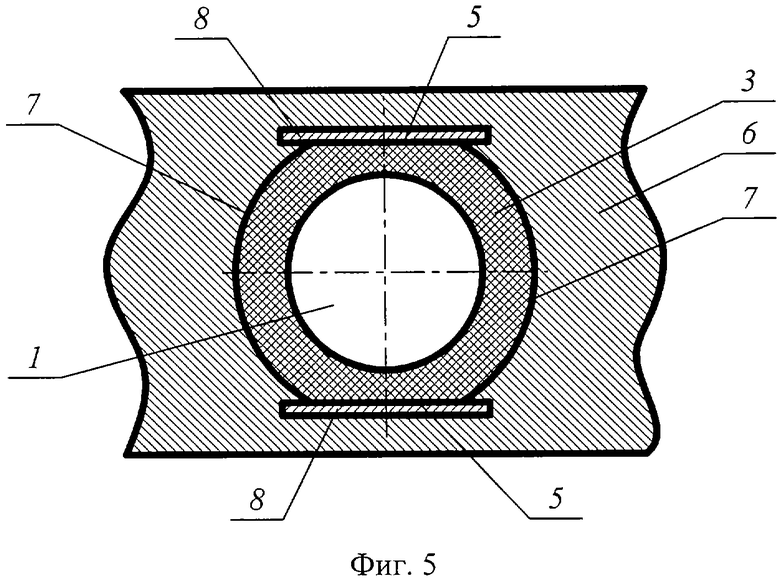

На фиг. 5 приведена схема фиксации подшипника скольжения в изделии по двум граням.

Пример реализации способа

На цилиндрическую оправку 1 наматывают тканый материал 2 (например, хлопчатобумажную ткань, стеклоткань и т.д.), который предварительно пропитывают антифрикционным связующим (например, эпоксидной смолой ЭД-20 с отвердителем ПЭПА и наполнителей порошков графита и фторопласта). После намотки втулки 3 до необходимой толщины стенки ее помещают вместе с оправкой 1 между опрессовочными плоскостями 4 (см.фиг.2, 3, 4) и под давлением формируют грани 5. Давление Р опрессовки стенок втулки 3 выбирают экспериментально в зависимости от размеров подшипника скольжения, количества граней и их площади. С увеличением количества и площади граней повышается надежность крепления подшипника скольжения в изделии. Отверждение заготовки производят под давлением Р, после чего втулку 3 обрабатывают механически (расточка наружной поверхности в размер под посадку и обработка торцов) без снятия с оправки 1 на токарном станке. Затем готовый подшипник скольжения спрессовывают с оправки 1 и устанавливают в изделие (например, корпус 6 редуктора) путем запрессовки по посадочным поверхностям 7 и гранями 5 по пластинам 8, которые концами закреплены в корпусе 6, например в прорезях.

После каждого изготовления подшипника скольжения поверхности оправки 1 и опрессовочных плоскостей 4 обрабатывают известным антиадгезионным материалом.

В отличие от аналогов данный способ изготовления подшипника скольжения позволяет повысить надежность крепления подшипника скольжения в изделии по посадочной поверхности за счет создания дополнительных фиксаторов в виде граней на наружной поверхности подшипника скольжения и сопряженных с ними пластинами, закрепленными в изделии. Это повышает износостойкость и ударную прочность подшипника в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2004 |

|

RU2267667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА | 2000 |

|

RU2178102C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2200257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1999 |

|

RU2172678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2150386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1999 |

|

RU2162172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2189904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2208722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2194888C2 |

Изобретение относится к технологии изготовления слоистых изделий и может быть использовано для производства подшипников скольжения. Способ изготовления подшипника скольжения включает формирование втулки путем намотки тканого материала, пропитанного антифрикционным связующим, на оправку. После намотки перед отверждением на наружной поверхности втулки формируют грани без снятия втулки с оправки. Затем осуществляют отверждение втулки, механическую обработку и установку подшипника скольжения в изделие. Формирование граней производят путем одновременной опрессовки стенок плоскостями. Установку подшипника скольжения в изделие производят путем запрессовки по посадочным поверхностям и гранями по пластинам, закрепленным в изделии. Изобретение позволяет повысить долговечность подшипника. 2 з.п.ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| АРТИЛЛЕРИЙСКИЙ ВЗРЫВАТЕЛЬ | 2004 |

|

RU2288444C2 |

| Тренажер | 1986 |

|

SU1454385A1 |

| ФЛОТАЦИОННОЕ УСТРОЙСТВО И СПОСОБ ФЛОТАЦИИ С РАЗДЕЛЕНИЕМ ЧАСТИЦ ПО РАЗМЕРАМ | 2004 |

|

RU2341333C2 |

| Прибор для взятия проб газа из скважин, эксплуатируемых насосом | 1931 |

|

SU35782A1 |

| Способ изготовления изделий из пластмасс | 1973 |

|

SU486910A1 |

Авторы

Даты

2003-07-10—Публикация

2002-01-21—Подача