Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения методом намотки (Б.Д. Воронков. Подшипники сухого трения. Л.: Машиностроение; 1975, с. 79-83).

Однако указанный способ допускает расслоение получаемых подшипников скольжения, что приводит к износу и разрушению корпуса подшипника при эксплуатации узлов трения.

Ближайшим аналогом является способ изготовления подшипника скольжения намоткой ткани на оправку, выполненную в виде перфорированной втулки из композиционного материала, с пропиткой рулона ткани композиционным антифрикционным материалом (патент РФ 2147699, кл. F 16 C 33/04, 20.04.2000).

Недостатком известного способа является то, что невозможно получить равномерную пропитку по объему рулона ткани из-за сложности процесса пропитки. Кроме того, рабочий слой подшипников скольжения содержит ткань, что увеличивает силу трения в узле, приводит к перегреву подшипников, снижает их долговечность.

Технической задачей является повышение долговечности подшипников скольжения.

Решение указанной задачи достигается тем, что в предлагаемом способе перфорированную втулку вместе с рулоном ткани помещают в центрифугу, где центробежно осуществляют пропитку рулона ткани через отверстия в перфорированной втулке.

Пропитка рулона ткани центробежным способом обеспечивает равномерное распределение антифрикционного композиционного материала по всему объему подшипника скольжения, а наличие внутри него перфорированной втулки из композиционного антифрикционного материала снижает силу трения и повышает долговечность подшипникового узла. Наличие перфорированных отверстий во втулке обеспечивает центробежную пропитку рулона ткани через оправку.

Сущность изобретения поясняется чертежами.

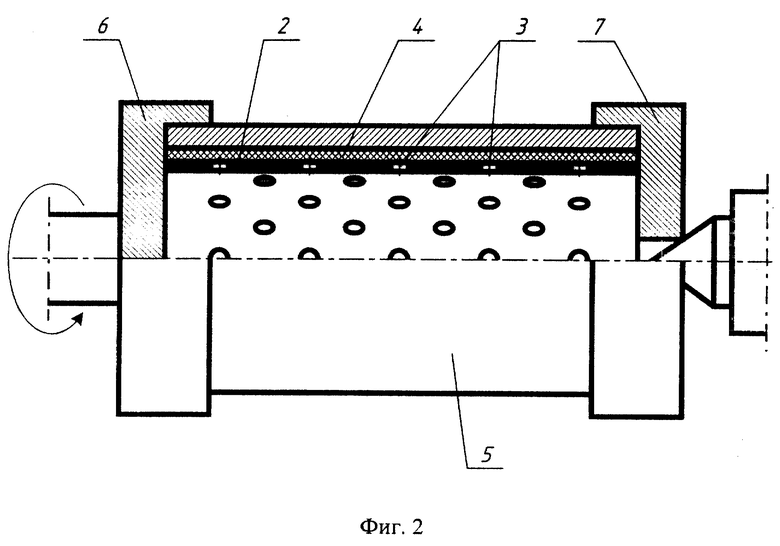

На фиг. 1 приведена схема намотки рулона ткани на перфорированную втулку из композиционного антифрикционного материала.

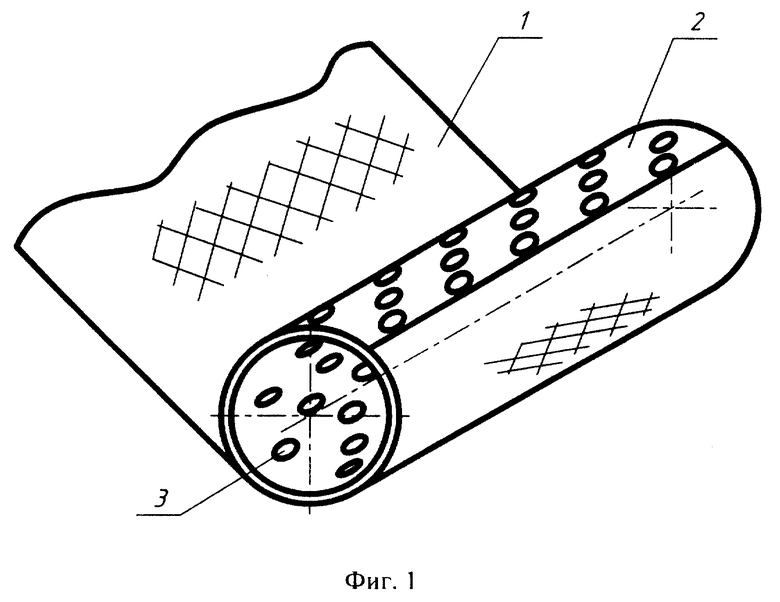

На фиг. 2 приведена схема пропитки рулона ткани центробежным способом.

Пример реализации способа.

Ткань 1 (например, стеклоткань или хлопчатобумажная ткань) наматывают на перфорированную втулку 2, которую предварительно изготавливают из композиционного антифрикционного материала (например, эпоксидной смолы ЭД-20 с отвердителем ПЭПА и наполнителей - порошков графита и фторопласта). Размер, количество и расположение отверстий 3 в перфорированной втулке 2 зависит от габаритов узла трения. Процесс намотки рулона 4 продолжают до достижения требуемой толщины подшипника скольжения с учетом припуска на механическую обработку. Не снимая рулона 4 с перфорированной втулки 2, их помещают в центрифугу. Центрифуга состоит из стакана 5, приводной крышки 6 и прижимной крышки 7. Затем внутрь стакана 5 загружают определенное количество антифрикционного композиционного материала (например, того же состава, из которого сделана перфорированная втулка 2) и центробежным способом распределяют его по всему объему рулона 4 через отверстия 3. При вращении центрифуги перфорированная втулка 2 удерживает слои ткани 1 от разматывания и вклеивается в них.

После отверждения заготовки центрифугу разбирают и вынимают подшипник скольжения.

Перед каждым центробежным формированием подшипника скольжения внутреннюю поверхность стакана 5 обрабатывают известным антиадгезионным составом.

При этом способе перфорированная втулка 2 остается вклеенной в корпус подшипника скольжения и обеспечивает его надежную работу.

В отличие от аналогов данный способ изготовления подшипников скольжения обеспечивает равномерное распределение антифрикционного композиционного материала по всему объему подшипника, что исключает возможность расслоения. Наличие перфорированной втулки из антифрикционного композиционного материала снижает силу трения и повышает долговечность подшипникового узла, а ткань, расположенная во внешнем слое подшипника скольжения, увеличивает ударную прочность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2215654C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2232927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2208722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2200257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1999 |

|

RU2172678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2189904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2207956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА | 2000 |

|

RU2178102C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2194888C2 |

| Способ изготовления подшипника скольжения | 2018 |

|

RU2705731C1 |

Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипников скольжения с обеспечением их повышенной долговечности. В качестве оправки используют перфорированную трубку из композиционного антифрикционного материала, которую вместе с рулоном ткани помещают в центрифугу, где осуществляют пропитку ткани через отверстия в перфорированной втулке композиционным антифрикционным материалом центробежным способом. Пропитка рулона ткани центробежным способом обеспечивает равномерное распределение композиционного материала по всему объему подшипника, а наличие внутри него перфорированной втулки из композиционного материала снижает силу трения и повышает долговечность подшипникового узла. 2 ил.

Способ изготовления подшипника скольжения намоткой ткани на оправку, выполненную в виде перфорированной втулки из композиционного антифрикционного материала, с пропиткой рулона ткани композиционным антифрикционным материалом, отличающийся тем, что перфорированную втулку вместе с рулоном ткани помещают в центрифугу, где центробежно осуществляют пропитку рулона ткани через отверстия в перфорированной втулке.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| Тренажер | 1986 |

|

SU1454385A1 |

| GB 1228503 A, 15.04.1971 | |||

| DE 1400041 A, 26.02.1970 | |||

| DE 3716027 Al, 24.11.1988. | |||

Авторы

Даты

2001-09-10—Публикация

2000-10-02—Подача