4

1чЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ | 1995 |

|

RU2093491C1 |

| Керамическая масса для изготовления кислостойких изделий | 1977 |

|

SU730657A1 |

| Способ изготовления керамических расклинивателей нефтяных скважин | 2003 |

|

RU2235703C9 |

| Керамическая масса для изготовления химически стойких изделий | 1988 |

|

SU1527218A1 |

| Керамическая масса | 1986 |

|

SU1350156A1 |

| Шихта для изготовления химическиСТОйКОгО КЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU846533A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2560014C1 |

| Керамическая масса для изготовления химически стойких изделий | 1983 |

|

SU1158546A1 |

| Керамическая масса для изготовления химически стойких изделий | 1982 |

|

SU1036708A1 |

| Шихта для изготовления химическистойких изделий | 1986 |

|

SU1413092A1 |

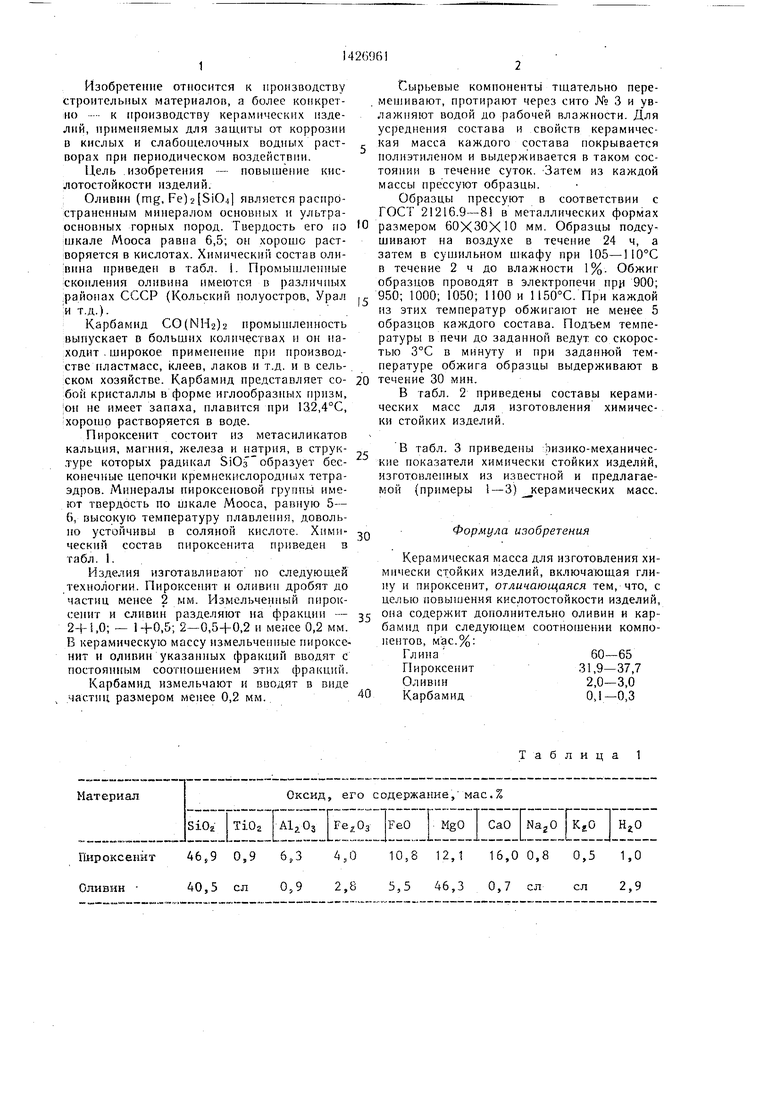

Изобретение может быть использовано при изготовлении керамических футе- ровочных изделий: кирпича, плитки, применяемых для защиты от коррозии в нейтральных и слабоконцентрированных водных ()астворах оборудования и строительных конструкций. С целью повышения кислото- стойкости изделий керамическая масса включает следующие компоненты, мас.%: глину 60,0-65,0: пироксенит 31,9-37,7; оливин 2,0--3,0; карбамид 0,1-0,3. Физико-механические показатели следующие: прочность на сжатие 50-55 МПа, прочность на изгиб 25,2-26,1 МПа, водопоглощение 7,5-7,7%, кислотостойкость 96,9-97,1 %i коэффициент .химической стойкости после выдержки в те- чение 30 сут в воде 85,3-91,8%, в 15%-ном растворе HjSOi 93,8-96,9; в 35%-ном растворе H2SO4 94,7-97,3% в 1%-ном растворе МаОН 92,1-93,7%. 3 табл. Ф

СО

а

Изобретение относится к производству строительных материалов, а более конкретно к производству керамических изделий, применяемых для защиты от коррозии в кислых и слабощелочных водных растворах при периодическом воздействии.

Цель изобретения - повышение кис- лотостойкости изделий.

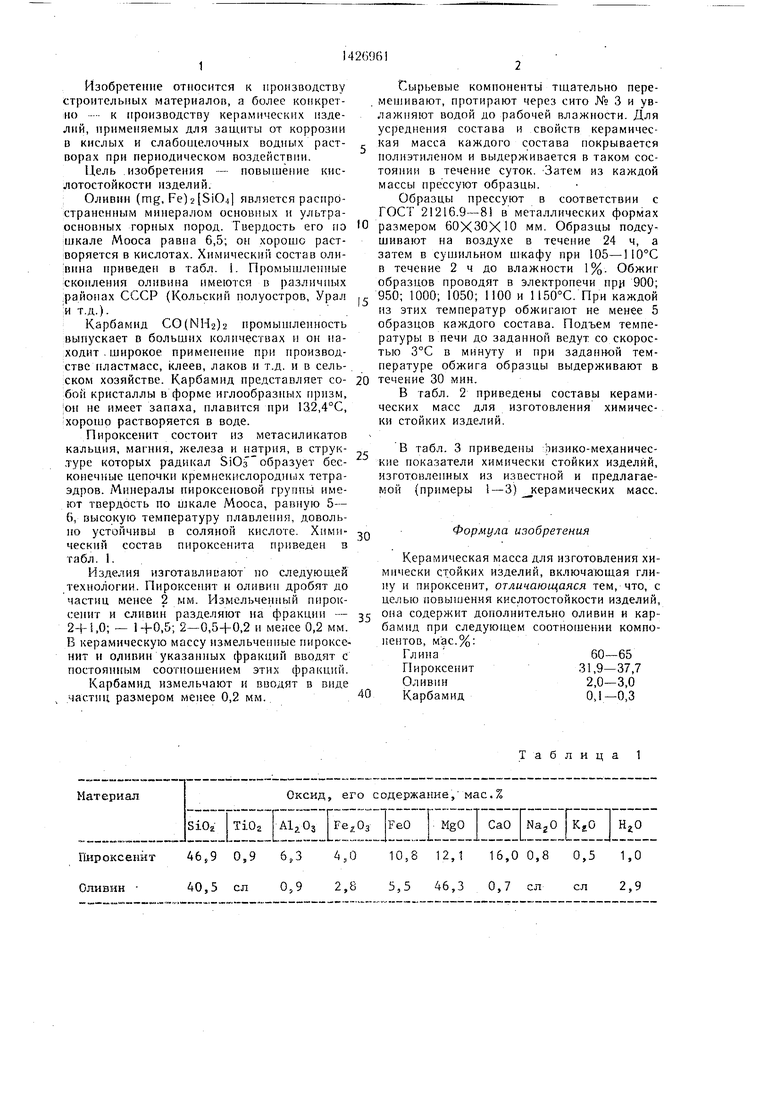

Оливин (mg, Fe)2 SiO4| является распространенным минералом основных и ультраСырьевые компоненты тщательно пере- меи ивают, протирают через сито № 3 и увлажняют водой до рабочей влажности. Для усреднения состава и свойств керамическая масса каждого состава покрывается полиэтиленом и выдерживается в таком состоянии в течение суток. Затем из каждой массы прессуют образцы.

Образцы прессуют в соответствии с ГОСТ 21216.9-8 в металлических формах

основных горных пород. Твердость его по О размером бОХЗОХЮ мм. Образцы подсу шкале Мооса равна 6,5; он хорошо раст- шивают на воздухе в течение 24 ч, а воряется в кислотах. Химический состав оли- вина приведен в табл. 1. Промышленные

скопления оливина имеются в различных

затем в сушильном шкафу при 105-110°С в течение 2 ч до влажности 1%. Обжиг образцов проводят в электропечи при 900;

:районах СССР (Кольский полуостров, Урал . 950; 1000; 1050; 1100 и 1150°С. При каждой :и т.д.). , из этих температур обжигают не менее 5

Карбамид CO(NH2)2 промышленность образцов каждого состава. Подъем темпе- выпускает в больших количествах и он на- ратуры в печи до заданной ведут со скорос- ходит . широкое применение при производ- тью 3°С в минуту и при заданной тем- ствеПластмасс, клеев, лаков н т.д. и в сель- пературе обжига образцы выдерживают в оком хозяйстве. Карбамид представляет со- 20 течение 30 мин.

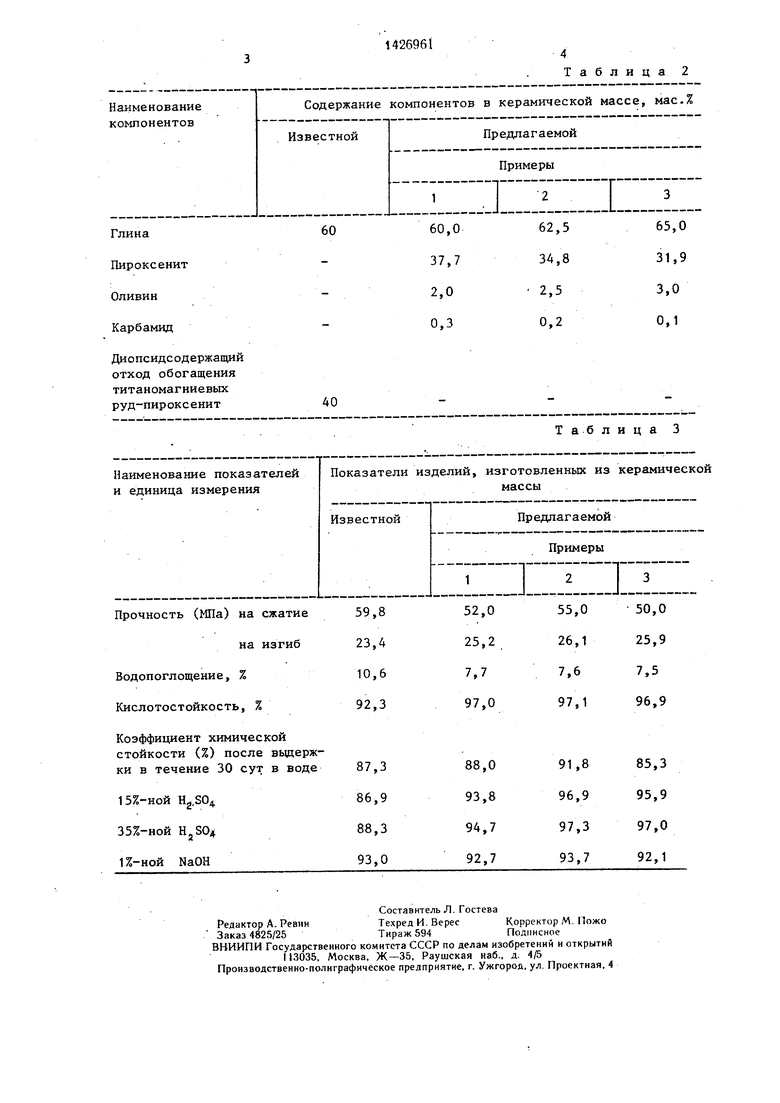

бой кристаллы в форме иглообразных призм,В табл. 2 приведены составы керами;он не имеет запаха, плавится при 132,4°С, хорошо растворяется в воде.

Пироксенит состоит из метасиликатов

кальция, магния, железа и натрия, в струк-В табл. 3 приведены Ьизико-механичес- ,., „«„„.,,,„.„ я- J показатели химически стойких изделий.

ческих масс для изготовления ки стойких изделий.

химичесЛ уре которых радикал SiOJ образует бес- конечь ые цепочки крем некислородных тетраэдров. Минералы пироксеновой группь имеют твердость по шкале Мооса, равную 5- 6, высокую температуру плавления, доволь- устойчивы в соляной кислоте. Химический состав пироксенита приведен в табл. I.

Изделия изготавливают по следующей технологии. Пироксенит и оливип дробят до частиц менее 2 мм. Измельченный ппрокизготовленных из известной и предлагаемой (примеры 1 - 3) керамических масс.

30

Формула изобретения

Керамическая масса для изготовления химически стойких изделий, включающая гли- iiy и Пироксенит, отличающаяся тем, что, с целью повышения кислотостойкости изделий,

сеиит и сливин разделяют на фракции - 35 ° содержит дополнительно оливин и кар2+i,0; - 14-0,5; 2-0,5+0,2 и менее 0,2 мм. бамид при следующем соотношении компоВ керамическую массу измельченные пироксенит и оливин указанных фракций вводят с

постоянным соотношением этих фракций. Карбамид измельчают и вводят в виде

частиц размером менее 0,2 мм.

40

центов, мас.%: Глина

Пироксенит Оливин Карбамид

60-65

31,9-37,7

2,0-3,0

0,1-0,3

Сырьевые компоненты тщательно пере- меи ивают, протирают через сито № 3 и увлажняют водой до рабочей влажности. Для усреднения состава и свойств керамическая масса каждого состава покрывается полиэтиленом и выдерживается в таком состоянии в течение суток. Затем из каждой массы прессуют образцы.

Образцы прессуют в соответствии с ГОСТ 21216.9-8 в металлических формах

размером бОХЗОХЮ мм. Образцы подсу шивают на воздухе в течение 24 ч, а

ческих масс для изготовления ки стойких изделий.

химичесизготовленных из известной и предлагаемой (примеры 1 - 3) керамических масс.

30

Формула изобретения

бамид при следующем соотношении комп

0

центов, мас.%: Глина

Пироксенит Оливин Карбамид

60-65

31,9-37,7

2,0-3,0

0,1-0,3

Таблица 1

Таблица 2

| Керамическая масса для изготовления кирпича | 1980 |

|

SU910555A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса для изготовления кирпича | 1985 |

|

SU1293153A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-09-30—Публикация

1986-09-22—Подача