Изобретение относится к машиностроению и может быть использовано при обработке деталей машин методом поверхностного пластического деформирования (ППД).

Наиболее близким по конструктивным формам и того же назначения к заявляемому изобретению по совокупности существенных признаков является боек устройства для упрочнения галтелей машин ППД, предназначенный для упрочнения галтелей ступенчатых валов, переходных профилей у корня зубьев зубчатых колес и т. п. Боек устройства для упрочнения галтелей выполнен в виде стержня. Боек соединен хвостовой частью (хвостовиком) с ударным механизмом и сопряжен в своей средней части со шлицевым отверстием червячного колеса механизма принудительного вращения. Рабочая часть бойка своей деформирующей поверхностью находится в контакте с упрочняемой деталью в зоне галтели. Кривизна деформирующей поверхности рабочей части бойка различна во взаимно перпендикулярных осевых сечениях и центры кривизны в одном из сечений разнесены на некоторое расстояние. Во время проведения ППД упрочняемая деталь медленно перемещается, ударный механизм наносит удары по бойку, а механизм вращения с помощью червячного колеса поворачивает боек вокруг своей оси. При этом упрочняются различные участки галтели, увеличивается степень наклепа и расширяется зона деформации (Авторское свидетельство СССР 1593927, кл. В 24 В 39/00, опубл. 23.09. 1990, бюл. 35).

Рассмотрим возможность использования вышеописанной конструкции бойка устройства для проведения ППД способом чеканки галтели, выполненной в виде проточки, наклоненной под некоторым углом α к оси вращения детали.

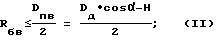

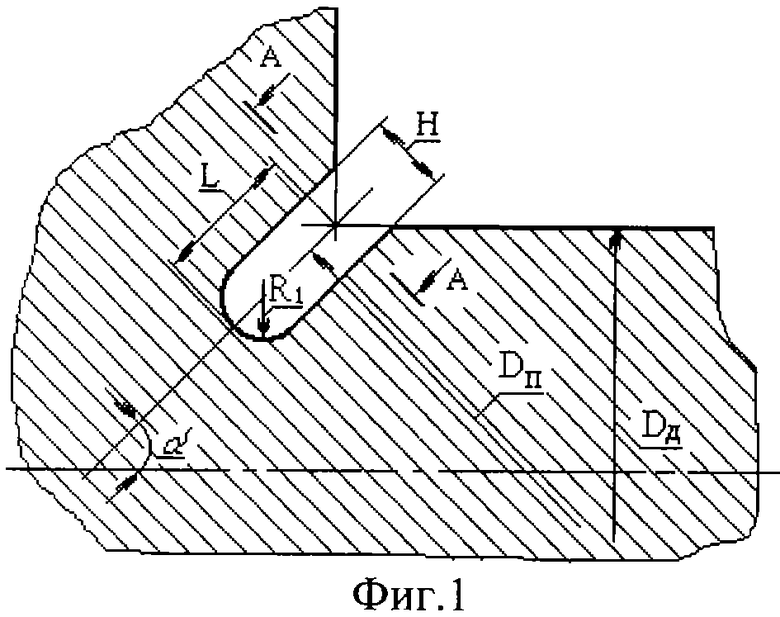

На фиг.1 показан общий вид проточки, а на фиг.2 - сечение А-А на фиг.1.

Боковые поверхности проточки сферические, причем одна - вогнутая (диаметр Dпн), а другая - выпуклая (диаметр Dпв), и связаны между собой поверхностью перехода радиуса R1. Анализ показал, что использование рассмотренной конструкции бойка устройства для проведения ППД способом чеканки галтели вышеприведенной формы имеет следующие недостатки.

1. Площадка единичного пластического отпечатка от контакта взаимодействия деформирующей поверхности рабочей части бойка со сферическими боковыми поверхностями проточки детали при проведении ППД будет иметь асимметричную форму по протяженности в плоскости симметрии проточки, так как характер соприкосновения (исходного контакта) деформирующей поверхности рабочей части бойка с поверхностями перехода проточки радиуса R1 в сферические боковые поверхности неодинаков относительно плоскости симметрии проточки. Характер соприкосновения выпуклой деформирующей поверхности рабочей части бойка с выпуклой сферической боковой поверхностью (диаметр Dпв) проточки детали - линейный, а с вогнутой сферической боковой поверхностью (диаметр Dпн) проточки детали - поверхность.

Общепризнано, что на показатели качества упрочненной поверхности значительное влияние оказывает кратность приложения нагрузки, которая зависит от протяженности контакта взаимодействия. Большая протяженность контакта при постоянной подаче (скорости вращения детали) обеспечивает повышение кратности приложения нагрузки, что увеличивает степень наклепа. Наличие асимметрии контакта оказывает также существенное влияние на характер течения материала поверхностного слоя и обтекание им внедренной части бойка, что в конечном счете сказывается на формировании качества упрочнения деталей.

Таким образом, получить оптимальные показатели качества (степень наклепа) упрочненной поверхности, равномерно распределенные по поперечному сечению проточки, наклоненной под некоторым углом к оси вращения детали, при использовании рассмотренной конструкции бойка невозможно.

2. Размер формы рабочей части бойка вдоль плоскости симметрии проточки ограничен длиной вписанной хорды в поперечное сечение проточки (см. фиг.2), а следовательно, площадь поперечного сечения рабочей части бойка будет ограничена шириной (Н), диаметром (Dп) и углом наклона (α) проточки (см. фиг. 1).

Таким образом, при определенных геометрических параметрах проточки и требуемом усилии деформирования может не выполняться условие прочности бойка по напряжениям смятия, а при значительном размере глубины проточки (L) нарушится форма рабочей части бойка по длине из-за потери устойчивости.

Одним словом, конструкция (форма) рабочей части бойка устройства для проведения ППД способом чеканки галтели, выполненной в виде проточки, наклоненной под некоторым углом к оси вращения детали, имеет возможность усовершенствования с целью повышения качества упрочненной поверхности.

При создании изобретения ставилась задача получить оптимальные показатели качества упрочненной поверхности, равномерно распределенные по поперечному сечению галтели, выполненной в виде проточки, наклоненной под некоторым углом к оси вращения детали, с одновременным обеспечением несущей способности бойка устройства для упрочнения галтелей при любых сочетаниях геометрических параметров проточки.

Поставленная задача решается тем, что в известный боек устройства для упрочнения галтелей, выполненный в виде стержня и состоящий из хвостовой части, сопряженной с ударным механизмом, средней части и рабочей части, кривизна деформирующей поверхности которой различна во взаимно перпендикулярных осевых сечениях и центры кривизны в одном из сечений которой разнесены, предложено внести нижеописанные усовершенствования. Особенностью заявляемого бойка является то, что рабочая часть бойка выполнена с двумя сферическими боковыми поверхностями, причем одна из них - вогнутая, а другая - выпуклая.

Отличительные признаки заявляемого технического решения: рабочая часть бойка в поперечном сечении выполнена с двумя сферическими боковыми поверхностями, причем одна из них - вогнутая, а другая - выпуклая, что позволяет при проведении ППД способом чеканки галтели, выполненной в виде проточки (см. фиг.1 и 2), наклоненной под некоторым углом к оси вращения детали, получить площадку единичного пластического отпечатка от контакта взаимодействия деформирующей поверхности рабочей части бойка с деталью практически симметричной формы по протяженности в плоскости симметрии проточки, так как характер соприкосновения (исходного контакта) выпуклой боковой поверхности рабочей части бойка с вогнутой боковой поверхностью проточки детали и вогнутой боковой поверхности рабочей части бойка с выпуклой боковой поверхностью проточки детали - поверхность.

Симметричная форма площадки отпечатка по протяженности в плоскости симметрии проточки детали за счет обеспечения одинаковой кратности приложения нагрузки, равномерного течения материала поверхностного слоя и обтекания им внедренной части бойка при проведении ППД позволяет получить оптимальные показатели качества упрочненной поверхности, равномерно распределенные по всему поперечному сечению галтели, выполненной в виде проточки, наклоненной под некоторым углом к оси вращения детали.

Кроме того, выполнение рабочей части бойка вышеописанной формы позволяет обеспечить его работоспособность (прочность по напряжениям смятия и устойчивость по длине) за счет того, что размер формы рабочей части бойка вдоль плоскости симметрии проточки не ограничен формой поперечного сечения проточки (см. фиг.2). Размер формы рабочей части бойка вдоль плоскости симметрии проточки принимается в зависимости от необходимой площади поперечного сечения рабочей части бойка для обеспечения его работоспособности с учетом геометрических параметров проточки детали и требуемого усилия деформации при проведении ППД.

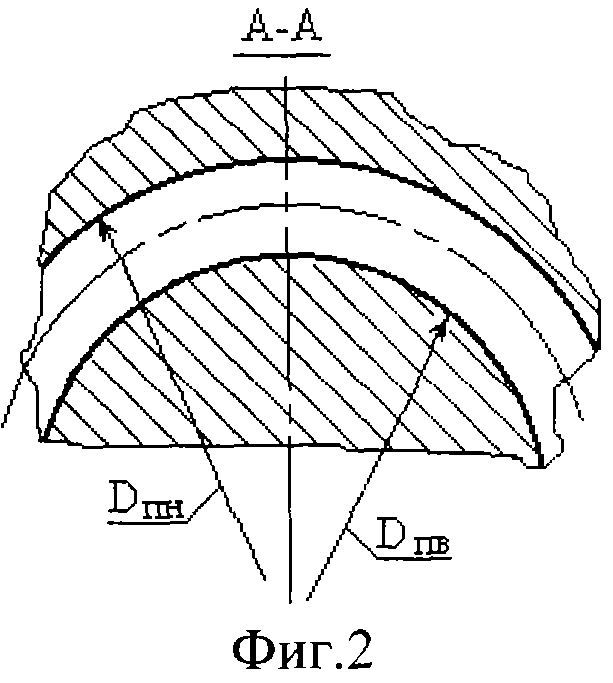

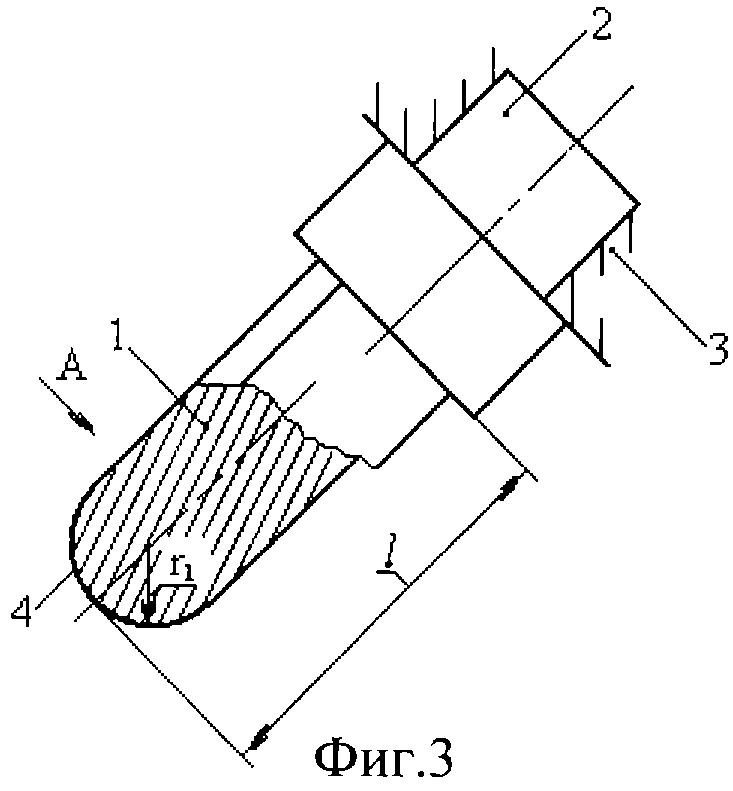

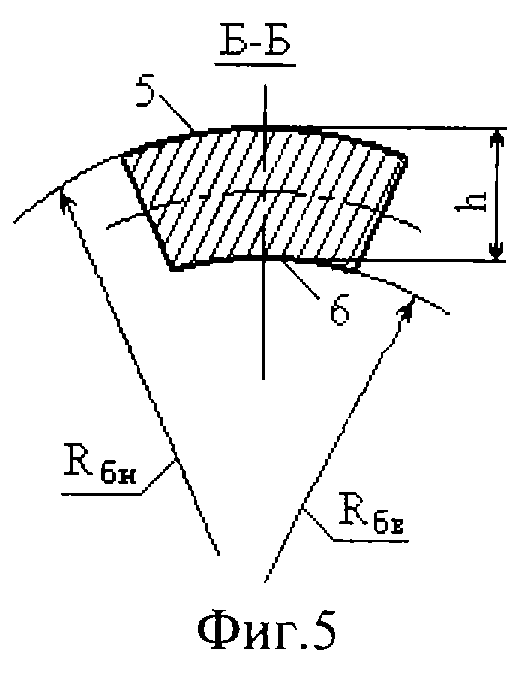

Сущность изобретения поясняется чертежом, где на фиг.3 показан общий вид бойка устройства для чеканки галтелей; на фиг.4 - вид А на фиг.3; на фиг.3 - сечение Б-Б на фиг.4.

Боек устройства для чеканки галтелей состоит (фиг.3) из рабочей 1 части, которая переходит в хвостовую 2 часть. Боек хвостовой частью 2 сопряжен с ударным механизмом 3. Кривизна деформирующей поверхности рабочей части 1 бойка различна во взаимно перпендикулярных осевых сечениях r1 и r2, и центры кривизны в одном из сечений разнесены на расстояние а (фиг.4). Две боковые поверхности рабочей части 1 бойка 5 и 6 (фиг.5) в поперечном сечении сферические, причем одна из сферических боковых поверхностей 5 - выпуклая (радиус кривизны Rбн), а другая сферическая боковая поверхность 6 - вогнутая (радиус кривизны Rбв).

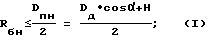

Номинальные размеры рабочей части 1 бойка (см. фиг.3, 4 и 5) зависят от геометрических параметров проточки (см. фиг.1 и 2), выполненной в виде проточки, наклоненной под некоторым углом к оси вращения детали, и могут быть определены из соотношений

h≤H; (III)

r1≈R1; (IV)

l>L+hпл, (V)

где Rбн - радиус кривизны выпуклой сферической боковой поверхности рабочей части бойка;

Rбв - радиус кривизны вогнутой сферической боковой поверхности рабочей части бойка;

Dпн - диаметр вогнутой сферической боковой поверхности проточки детали;

Dпв - диаметр выпуклой сферической боковой поверхности проточки детали;

Dд - диаметр наружной цилиндрической поверхности детали;

Н - ширина проточки детали;

h - толщина рабочей части бойка в поперечном сечении;

α - угол наклона проточки к оси вращения детали;

R1 - радиус поверхности перехода проточки детали;

r1 - радиус кривизны деформирующей поверхности рабочей части бойка в продольном сечении;

r2 - радиус кривизны деформирующей поверхности рабочей части бойка в поперечном сечении;

L - глубина проточки детали;

l - длина рабочей части бойка;

hпл - глубина пластических деформаций при ППД.

Процесс упрочнения галтели детали при помощи бойка осуществляется следующим образом.

Упрочняемую деталь, имеющую галтель, выполненную в виде проточки, наклоненной под некоторым углом к оси вращения детали, устанавливают на станок. Боек своей хвостовой частью 2 закрепляют в ударном механизме 3 и вводят в проточку упрочняемой детали до соприкосновения деформирующей поверхности 4 рабочей части 1 бойка с обрабатываемой поверхностью проточки.

Процесс введения бойка в проточку упрочняемой детали производят таким образом, чтобы выпуклая сферическая боковая поверхность 5 рабочей части 1 бойка сопрягалась с вогнутой сферической боковой поверхностью проточки детали, а вогнутая сферическая боковая поверхность 6 рабочей 1 части бойка сопрягалась с выпуклой сферической боковой поверхностью проточки детали. Во время проведения ППД упрочняемая деталь медленно вращается, ударный механизм 3 наносит удары по бойку, и происходит процесс упрочнения обрабатываемой поверхности детали. После окончания непосредственно процесса упрочнения выключают работу ударного механизма 3, а затем вращение детали. Выводят рабочую часть 1 бойка из проточки детали. Деталь снимают со станка.

Предлагаемый боек устройства для чеканки галтелей позволяет получить оптимальные показатели качества упрочненной поверхности, равномерно распределенные по поперечному сечению галтели, выполненной в виде проточки, наклоненной под некоторым углом к оси вращения детали, с одновременным обеспечением несущей способности бойка при любых сочетаниях геометрических параметров проточки детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367561C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ИЛИ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367565C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2350454C1 |

| СПОСОБ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2350455C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2006 |

|

RU2320460C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2006 |

|

RU2320459C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319596C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383426C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383427C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2319594C1 |

Изобретение относится к машиностроению и может быть использовано при обработке деталей машин методом поверхностно-пластического деформирования. Боек выполнен в виде стержня и состоит из хвостовой части, сопряженной с ударным механизмом, средней части и рабочей части, кривизна деформирующей поверхности которой различна во взаимно перпендикулярных осевых сечениях и центры кривизны в одном из сечений которой разнесены на некоторое расстояние. Рабочая часть бойка выполнена с двумя сферическими боковыми поверхностями, одна из которых - вогнутая, а другая - выпуклая. Использование такой конструкции позволяет получить оптимальные показатели качества упрочненной поверхности галтели, выполненной в виде проточки, наклоненной под некоторым углом к оси вращения детали, и одновременно обеспечить несущую способность бойка устройства для упрочнения галтелей при любых сочетаниях геометрических параметров проточки. 5 ил.

Боек устройства для чеканки галтелей, выполненный в виде стержня и состоящий из хвостовой части, сопряженной с ударным механизмом, средней части и рабочей части, кривизна деформирующей поверхности которой различна во взаимно перпендикулярных осевых сечениях и центры кривизны в одном из сечений которой разнесены, отличающийся тем, что рабочая часть бойка выполнена с двумя сферическими боковыми поверхностями, одна из которых - вогнутая, а другая - выпуклая.

| Устройство для упрочнения галтелей | 1988 |

|

SU1593927A1 |

| Устройство для накатки | 1990 |

|

SU1771931A1 |

| RU 95100612 Al, 10.11.1996 | |||

| АППАРАТ ДЛЯ СШИВАНИЯ СОСУДОВ | 0 |

|

SU213255A1 |

Авторы

Даты

2003-03-27—Публикация

2001-07-16—Подача