Изобретение относится к обработке металлов давлением, а именно к изготовлению длинномерных изделий методом прессования.

Известен способ производства профилей методом прессования, включающий выдавливание заготовки из контейнера через матрицу, захват и сопровождение профиля тянущим устройством вдоль стола (выходной части) пресса, обрезку профиля гильотинновыми ножницами на столе пресса, поперечную передачу отрезанного профиля на ось растяжной машины, растяжку профиля на правильно-растяжной машине, поперечную передачу профиля на рольганг линии резки, резку профилей на мерную длину с укладкой их в спецкорзины, передачу спецкорзины с профилями на участок правки поперечной кривизны, правку поперечной кривизны профилей на роликоправильных машинах (Скоблов Л. С. Технология производства прессованным профилей для строительных конструкций на японских заводах (Технология легких сплавов, N 1, 1972, с. 99-103) - прототип.

Данный способ имеет следующие недостатки.

1. Наличие на профилях недопустимой поперечной кривизны, образующейся в процессе прессования.

2. Устранение недопустимой поперечной кривизны профилей осуществляется на специальных роликоправильных машинах.

3. Из-за наличия недопустимой поперечной кривизны на профилях невозможно добиться максимальных скоростей истечения при их прессовании.

4. Низкий съем профилей с матрицы из-за большого количества доработок и естественно высокий расход высоколегированной инструментальной стали.

5. Большое количество доработок прессового инструмента для устранения поперечной кривизны приводит к увеличению времени для получения годного изделия, а также увеличения материальных, энергетических и трудовых затрат.

6. Необходимость привлечения слесаря-инструментальщика высокой квалификации для доводки инструмента.

Задачей, на решение которой направлено изобретение, является повышение производительности прессового комплекса при обеспечении высокого качества прессуемых профилей.

Техническим результатом, достигаемым при осуществлении способа, является корректирующая деформация профиля в горизонтальной и/или вертикальной плоскостях непосредственно в процессе прессования сразу после выдавливания.

Указанный технический результат достигается тем, что в способе прессования профилей, включающем выдавливание заготовки из контейнера через матрицу, захват и сопровождение профиля тянущим устройством вдоль стола пресса, обрезку профиля на столе гильотинными ножницами, поперечную передачу отрезанного профиля на ось растяжной машины, растяжку профиля, поперечную передачу профиля на рольганг линии резки и резку его на мерную длину и правку поперечной кривизны профиля, в соответствии с изобретением правку поперечной кривизны профиля осуществляют при выходе профиля на стол пресса путем проведения корректирующей деформации профиля между регулируемыми роликами клетей, установленных на столе пресса, при этом регулировку роликов производят в горизонтальной и/или вертикальной плоскостях одновременно с процессом выдавливания заготовки.

При прохождении профиля через отрегулированные ролики в клетях происходит деформация профиля и соответственно получение профиля с допустимой поперечной кривизной на оптимально-максимальных скоростях истечения, исключая тем самым последующую правку кривизны профилей на роликоправильных машинах.

Регулировку роликов клетей производят в зависимости от вида и величины поперечной кривизны, не останавливая процесс прессования (выдавливания), до устранения недопустимой поперечной кривизны.

Деформацию профиля за счет регулировки роликов производят либо правкой поджатием, либо правкой перегибом, либо комбинированной правкой.

Приложением усилия к деформируемой поверхности профиля через ролик в направлении к оси прессования производят правку поджатием. При этом ось прессования сохраняет свое прямолинейное направление, и в работе участвуют от одной и более клетей.

Приложением усилия к одной из поверхностей профиля в первой клети, затем к противоположной поверхности во второй клети, затем к первой поверхности в третьей клети и так далее в зависимости от количества клетей производят правку перегибом. Перегиб осуществляют при необходимости в группе клетей в вертикальной плоскости и в группе клетей в горизонтальной плоскости. При этом ось профиля имеет отклонение от оси прессования в горизонтальной и/или вертикальной плоскости.

Совмещением описанных выше вариантов производят комбинированную правку.

В процессе прессования профилей могут участвовать от одной до нескольких клетей.

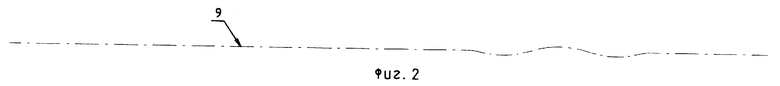

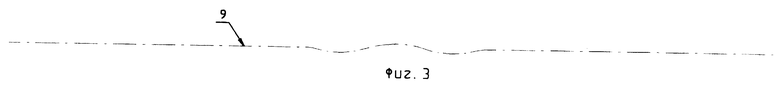

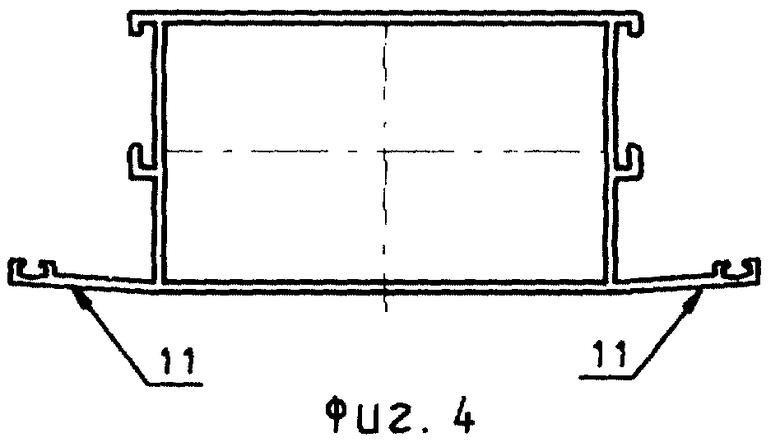

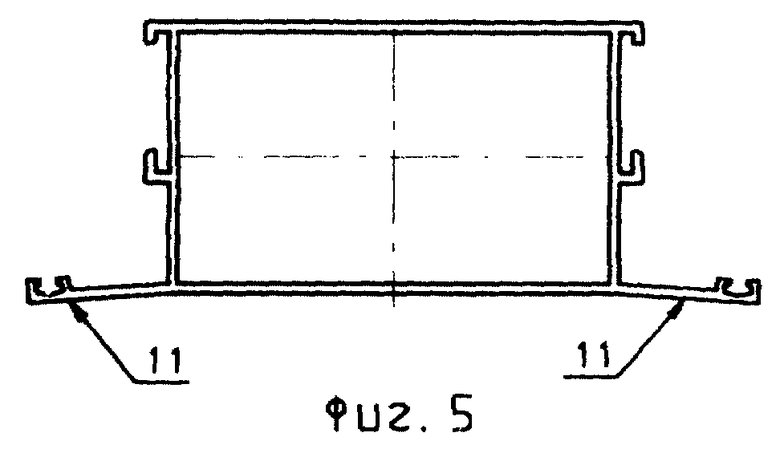

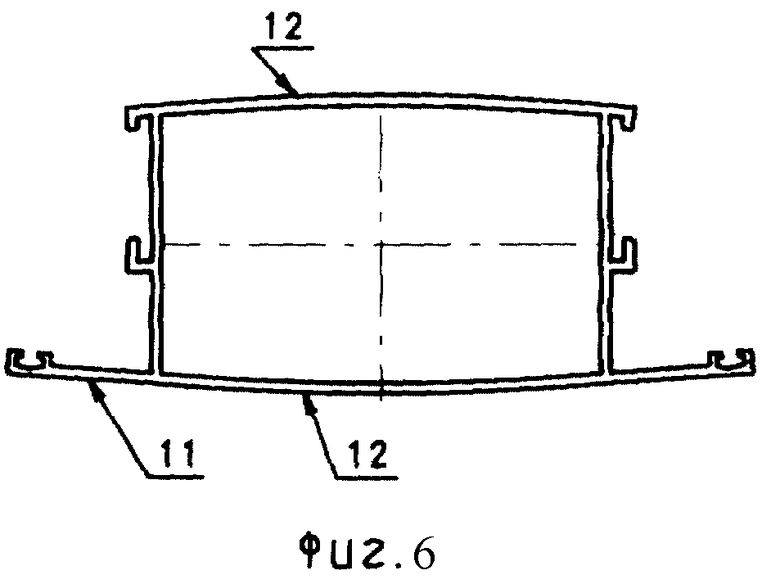

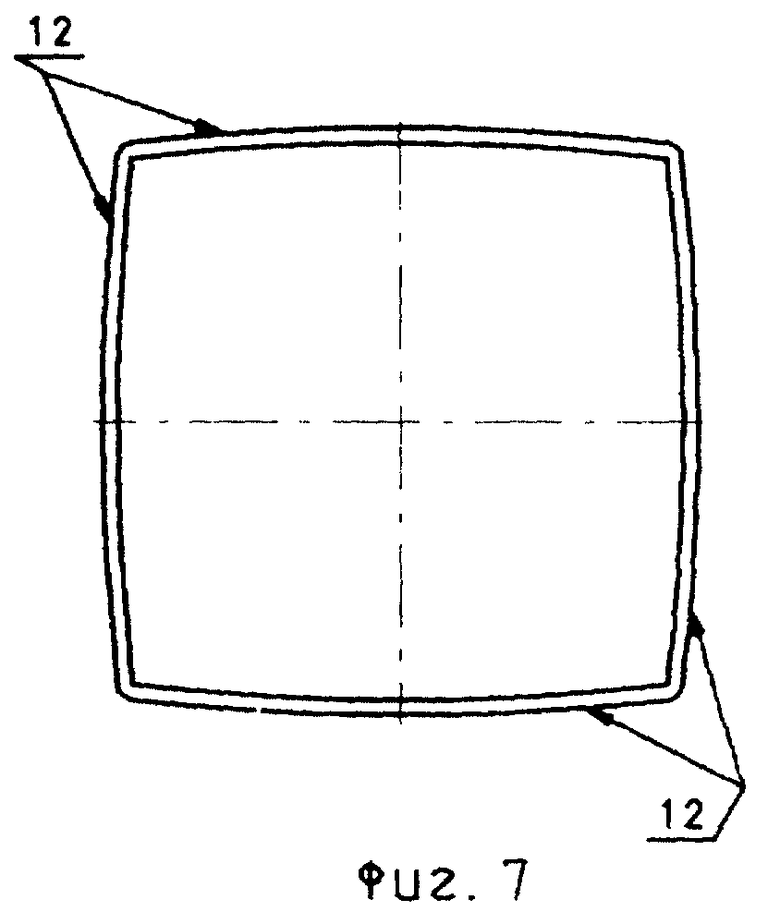

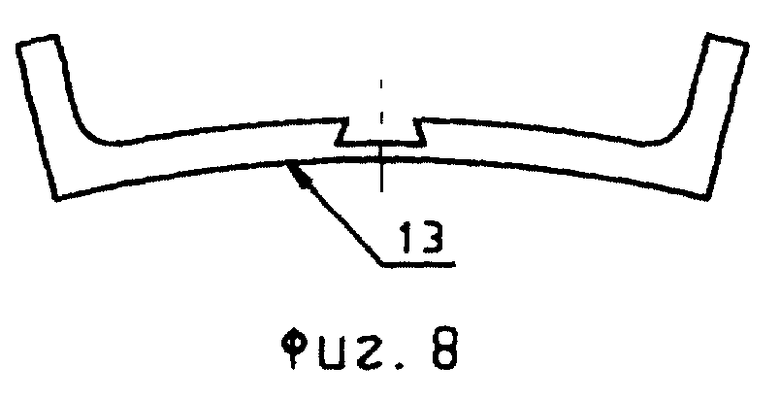

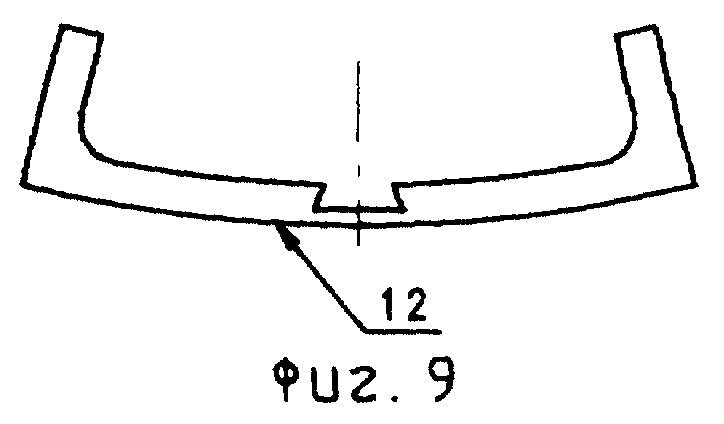

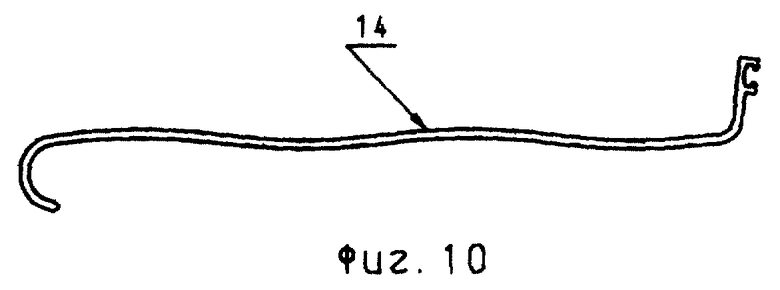

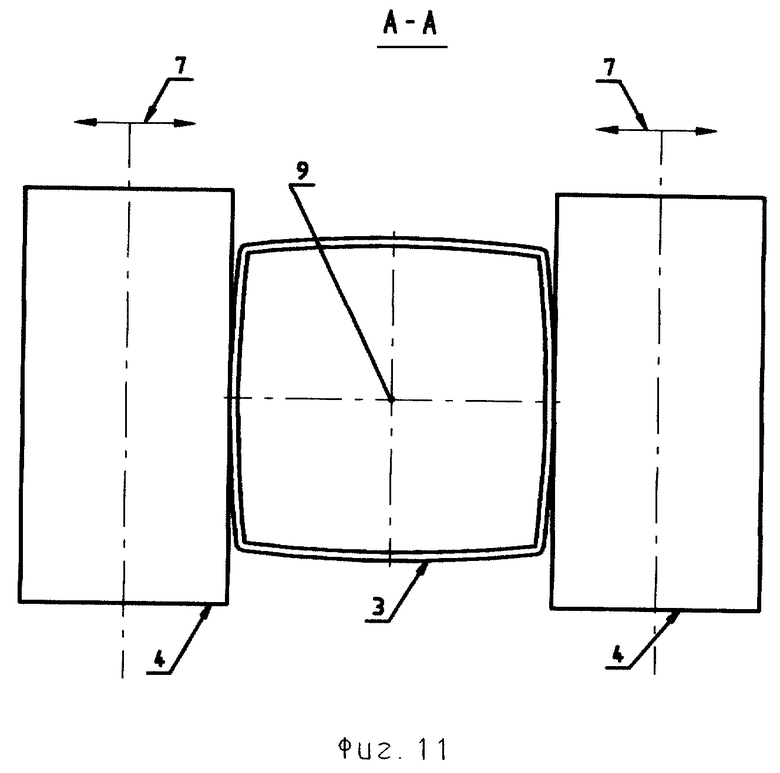

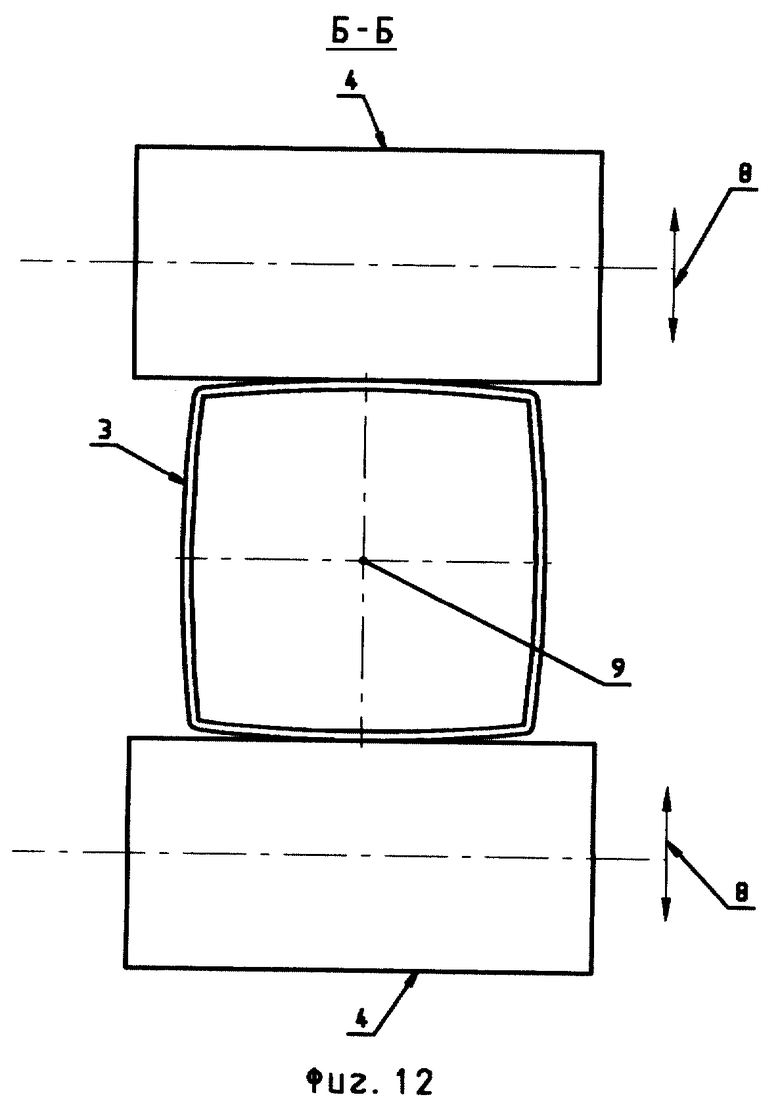

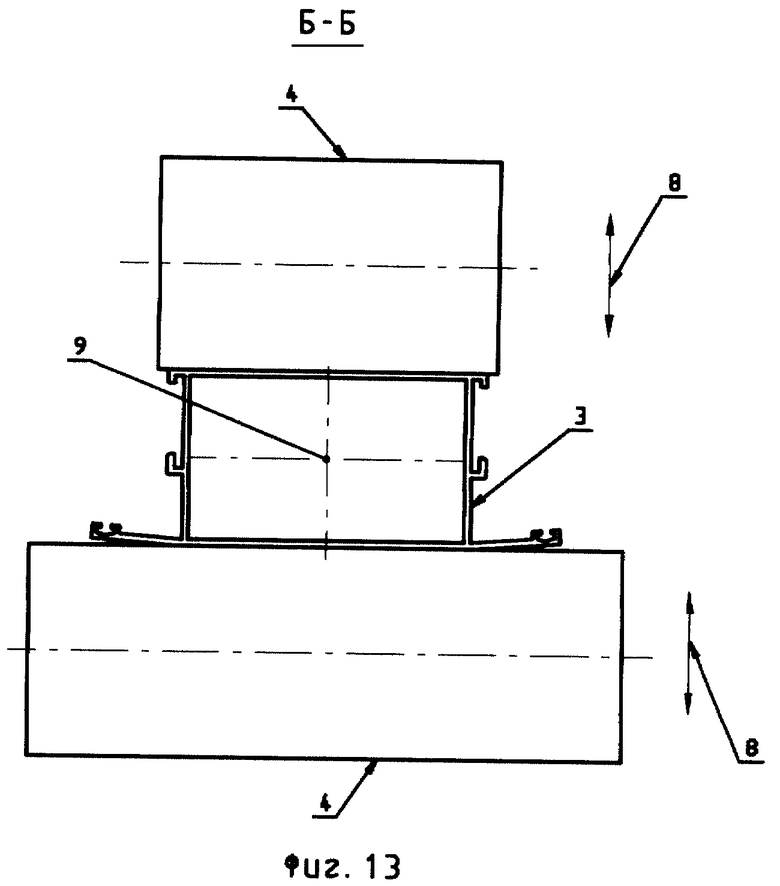

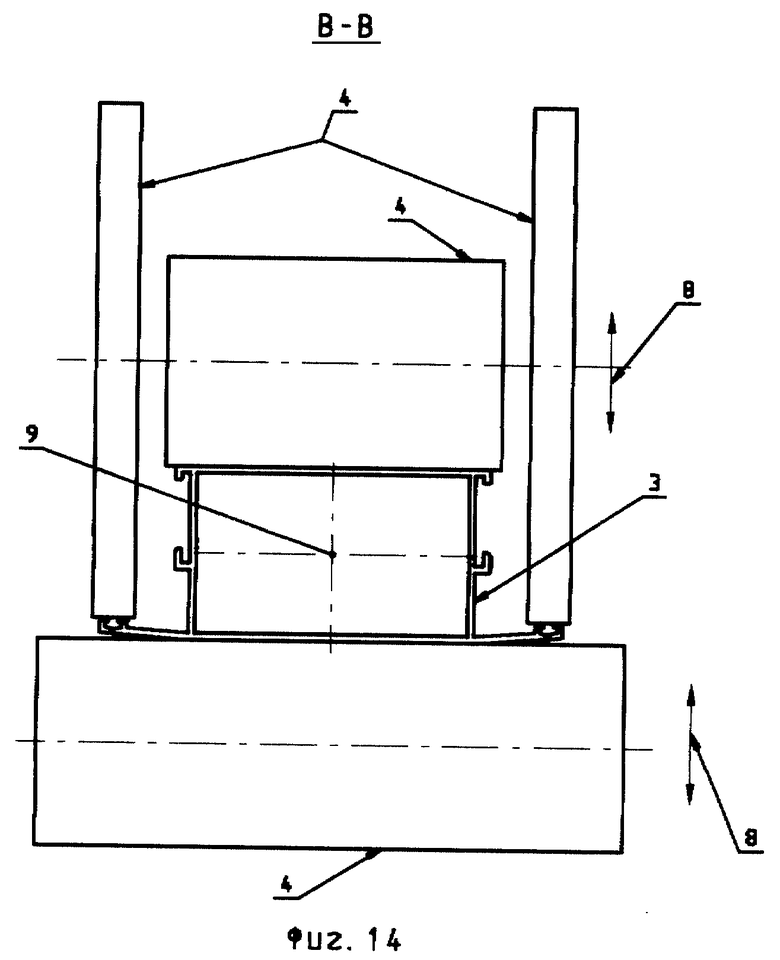

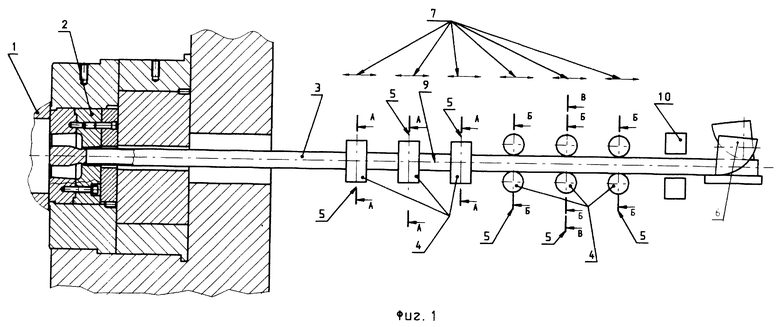

Изобретение поясняется чертежами, где на фиг. 1 схематично показано выдавливание и прохождение профиля через регулируемые ролики, ролики находятся в исходном положении; на фиг. 2 показана ось прессования при правке перегибом (в зависимости от положения правильных валков), вид сбоку; на фиг. 3 - то же, вид сверху; на Фиг. 4 - 10 показаны различные виды поперечной кривизны профилей; на фиг. 11 дан разрез А-А на фиг. 1 (правка перегибом и/или поджатием); на фиг. 12 - разрез Б-Б на фиг. 1 (правка перегибом и/или поджатием); на фиг. 13 - разрез Б-Б на фиг. 1 (правка перегибом и/или поджатием) в случае, когда профиль имеет различную ширину противоположных стенок; на фиг. 14 - разрез В-В на фиг. 1 (правка поджатием).

Способ осуществляется следующим образом.

Выдавливают заготовку из контейнера 1 через матрицу 2 и при выводе профиля 3 на стол пресса направляют профиль между роликами 4 клетей 5. Осуществляют захват и сопровождение профиля тянущим устройством вдоль стола (выгодной части) пресса и одновременно, не останавливая процесс выдавливания, производят регулировку роликов клетей в горизонтальной (стрелки 7) и/или вертикальной (стрелки 8) плоскостях относительно оси 9 прессования до устранения недопустимой поперечной кривизны, обрезают профиль гильотинновыми ножницами 10 на столе пресса, передают на ось правильно-растяжной машины, осуществляют растяжку на правильно-растяжной машине, и производят резку профилей на мерную длину с укладкой их в спецкорзины. И далее в отличие от известного способа профили, имеющие поперечную кривизну в пределах допустимых значений, ередаются не на участок правки поперечной кривизны, а на склад готовой продукции.

В работе могут участвовать одна или несколько клетей.

Заявленным способом устраняется поперечная кривизна различного вида: прогиб 11 (фиг. 4,5,6), выпуклость 12 (фиг. 6,7,9), вогнутость 13 (фиг. 8), волнистость 14 (фиг. 10).

Заявленный способ позволяет следующее.

1. Осуществлять изготовление профилей на оптимально-максимальных скоростях истечения, обеспечивая при этом требования по качеству поверхности, геометрических размеров и поперечной кривизны.

2. Исключить операцию правки поперечной кривизны на роликоправильных машинах.

3. Уменьшить затраты и время на доработку прессового инструмента.

4. Исключить технологическую операцию доработки прессового инструмента слесарем-инструментальщиком высокой квалификации при возможности устранения поперечной кривизны в процессе прессования.

5. Уменьшить периодичность и точность проведения центровки прессового инструмента.

6. Снизить расход металла на тонну годной продукции.

7. Повысить производительность прессового комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 2002 |

|

RU2221660C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЕЙ В СРЕДЕ АЗОТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189878C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2000 |

|

RU2185909C2 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ДЕФОРМИРОВАННОЙ СТРУКТУРОЙ ИЗ МАЛОПЛАСТИЧНЫХ СПЛАВОВ | 2003 |

|

RU2239502C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ | 1999 |

|

RU2166388C1 |

Использование: изготовление длинномерных изделий методом прессования. Сущность изобретения: осуществляют выдавливание заготовки из контейнера через матрицу, направление профиля между регулируемыми роликами клетей, захват и сопровождение профиля тянущим устройством вдоль стола пресса, обрезка профиля, поперечная передача на ось растяжной машины, растяжка, поперечная передача на рольганг линии резки, резка на мерную длину и правка поперечной кривизны профиля при выходе его на стол пресса путем проведения корректирующей деформации профиля между регулируемыми роликами клетей, установленных на столе пресса. Регулировку роликов производят в горизонтальной и/или вертикальной плоскости одновременно с процессом выдавливания заготовки. Изобретение обеспечивает возможность корректирующей деформации профиля в горизонтальной и/или вертикальной плоскостях непосредственно в процессе прессования. 14 ил.

Способ изготовления профилей, включающий выдавливание заготовки из контейнера через матрицу, захват и сопровождение профиля тянущим устройством вдоль стола пресса, обрезку профиля гильотинными ножницами на столе, поперечную передачу отрезанного профиля на ось растяжной машины, растяжку профиля, поперечную передачу профиля на рольганг линии резки, резку его на мерную длину и правку поперечной кривизны профиля, отличающийся тем, что правку поперечной кривизны профиля осуществляют при выходе профиля на стол пресса путем проведения корректирующей деформации профиля между регулируемыми роликами клетей, установленных на столе пресса, при этом регулировку роликов производят в горизонтальной и/или вертикальной плоскости одновременно с процессом выдавливания заготовки.

| СКОБЛОВ Л.С | |||

| Технология производства прессованных профилей для строительных конструкций на японских заводах | |||

| Технология легких сплавов | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| ЖОЛОБОВ В.В | |||

| и ЗВЕРЕВ Г.И | |||

| Прессование металлов | |||

| - М.: Металлургия, 1971, с.148 | |||

| БОГОЯВЛЕНСКИЙ К.Н | |||

| и др | |||

| Обработка цветных металлов и сплавов давлением | |||

| - М.: Государственное научно-техническое издательство по черной и цветной металлургии, 1964, с.356. | |||

Авторы

Даты

2002-01-10—Публикация

1999-11-29—Подача