Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформированная материала трубы.

Известен способ закрепления труб в трубных решетках, включающий установку теплообменной трубы одним из концов в трубное отверстие, фиксацию ее от возможного осевого перемещения с последующим приложением сжимающего усилия к внутренней поверхности трубы (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов, Л.: Судостроение, 1972, 143 с).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести, применительно к механической вальцовке, относительно низкие служебные характеристики соединений и короткий срок межремонтного пробега трубным пучком, коробление трубной решетки и осевое течение металла трубы в осевом ее направлении.

Известен также способ комбинированного закрепления труб в трубных решетках, включающий установку трубы, прошедшую подготовительные операции, одним концом в трубное отверстие с минимальным зазором, фиксацию трубы относительно стенок трубного отверстия посредством сварки и раскатку трубы путем приложения на ее внутреннюю поверхность сжимающего усилия (см. ОСТ 26-02-1015-85 Крепление труб в трубных решетках, Москва, Министерство химического и нефтяного машиностроения, 1985 г. - прототип).

Недостатком известного способа является возможность внесения дефектности (микротрещин, растягивающих остаточных напряжений и так далее) в структуру сварного шва при его раскатывании, что отрицательно сказывается на служебных характеристиках вальцовочных соединений.

Задачей изобретения является разработка такого способа комбинированного закрепления труб в трубных решетках, который бы, обеспечивая получение гарантированных служебных характеристик вальцовочных соединений, не сопровождался раскаткой сварного шва.

Технический результат достигается тем, что в способе комбинированного закрепления труб в трубных решетках, включающем установку трубы, прошедшую подготовительные операции, одним концом в трубное отверстие с минимальным зазором, фиксацию трубы относительно стенок трубного отверстия посредством сварки и раскатку трубы путем приложения на ее внутреннюю поверхность сжимающего усилия, согласно изобретению, предварительно конец трубы профилируют с образованием законцовки с двумя цилиндрическими участками с большим и меньшим диаметром отверстия и расположенным между ними переходным коническим участком, отверстие трубной решетки выполняют с коническим раструбом, установку трубы в трубное отверстие осуществляют с расположением конического переходного участка за пределами отверстия трубной решетки, раскатку трубы производят перед сваркой, а перед раскаткой к внутренней поверхности трубы на цилиндрическом участке с меньшим диаметром отверстия прикладывают усилие для обеспечения раздачи цилиндрического участка с большим диаметром отверстия за счет изгиба его образующей относительно образующей отверстия трубной решетки.

Осуществление предлагаемого способа комбинированного закрепления труб в трубных решетках позволяет получать вальцовочные соединения труб с трубными решетками, обладающих требуемыми служебными характеристиками без раскатывания сварного шва, что не вызывает деструкции последнего.

Это объясняется тем, что, используя эффект переменной жесткости трубы, создают условия для реализации поперечного сдвига полотна законцовки трубы относительно кромки отверстия трубной решетки, формируя первичное фиксирование трубы в последней. Выполнение же сварного шва является завершающей операцией образования комбинированного вальцовочного соединения, что тем самым не предусматривает какого-либо воздействия на сварной шов и не приводит к его деструкции.

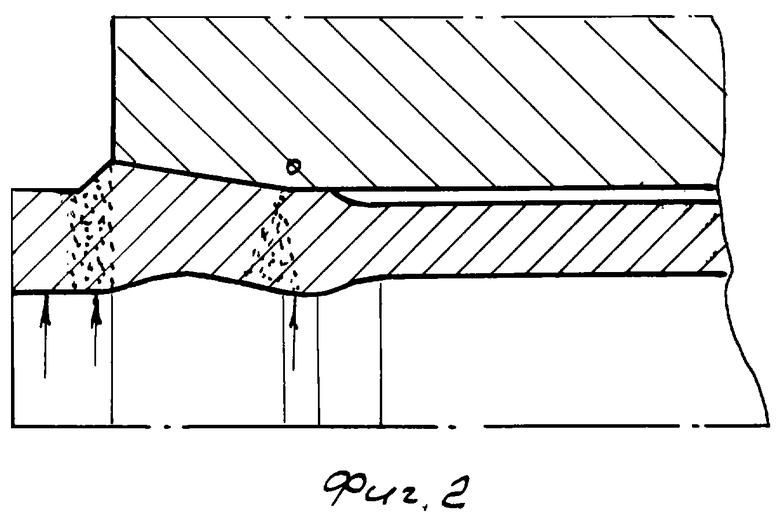

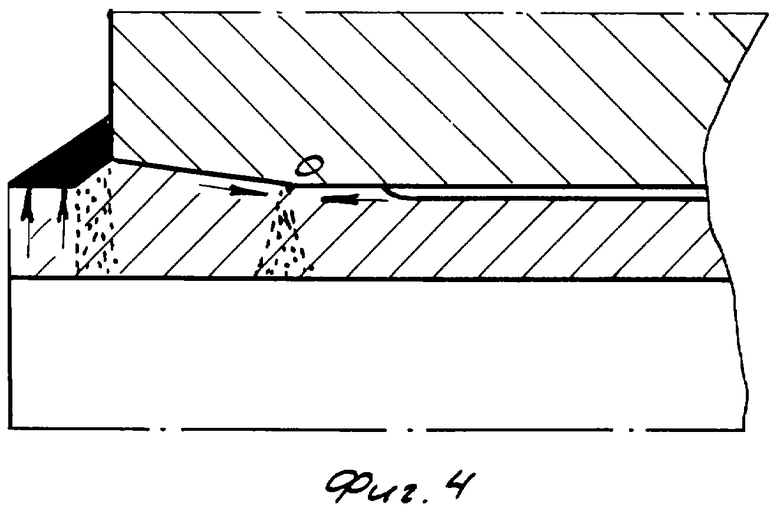

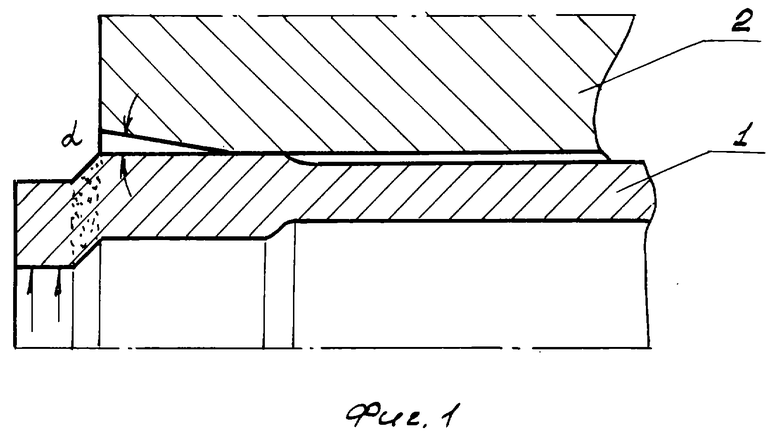

Сущность изобретения поясняется чертежами, где на фиг.1 показана теплообменная труба, расположенная в отверстии трубной решетки, имеющем конический раструб с углом α, перед образованием соединения; на фиг.2 - окончание стадии раздачи законцовки трубы с заполнением ею объема раструба трубного отверстия; на фиг. 3 - окончание стадии раскатки трубы на стенках трубного отверстия с реализацией поперечного сдвига полотна трубы относительно кромки трубного отверстия, вызывающего первичное фиксирование трубы на стенках трубного отверстия; на фиг.4 - комбинированное вальцовочное соединение со сварным швом, выполненным по периметру выступающей части трубы над поверхностью трубной решетки.

Вариант осуществления изобретения состоит в следующем.

На теплообменной трубе 1 выполняют операции с целью подготовки внешней поверхности ее концов к профилированию: правка трубы, отрезка ее мерной длины и зачистка поверхности до металлического блеска. Далее на трубе 1 (фиг.1) посредством использования операций раздачи, обжима и осевого сжатия формируют профилированную законцовку, которая содержит утолщенную стенку полотна и представлена в виде трех участков, два из которых являются цилиндрическими. Переходным между цилиндрическими участками является участок с коническим поперечным сечением. Отверстие трубной решетки выполнено с коническим раструбом, имеющим наклон образующей к оси трубы под углом α. Контроль правильности установки трубы в трубном отверстии производится по размещению большого основания переходного участка в площади лицевой поверхности трубной решетки.

Далее в отверстие законцовки вводят механическую вальцовку и совершают раздачу (фиг. 2) цилиндрического участка законцовки с минимальным диаметром отверстия до диаметра отверстия цилиндрического участка, имеющего больший внешний диаметр. В процессе такой раздачи участка законцовки с малым исходным диаметром деформирующее усилие через конический участок передается на цилиндрический участок с исходным большим диаметром. Консольное опирание последнего на стенках трубного отверстия приводит к реализации внеконтактной деформации данного участка трубы с изгибом его образующей. Относительно точки "О" в поперечном сечении полотна трубы формируется пластический шарнир, способствующий удержанию трубы в трубном отверстии.

После чего производят замену механической вальцовки на вальцовку с большим диаметром и выполняют раскатывание трубы на стенках трубного отверстия (фиг. 3). Имеющее место пластическое течение материала трубы обуславливает поперечный сдвиг полотна законцовки относительно кромки трубного отверстия, приводящее к первичному фиксированию трубы на стенках трубного отверстия. Формируются кольцевые плотности и в точке О, и на кромке отверстия (фиг.4). Далее в отверстие трубы устанавливают заглушку и производят обварку выступающей части трубы по ее периметру. Остывший сварной шов формирует поле напряжений, которыми выступающая часть трубы прилегает к стенкам раструба. Наличие заглушки устраняет попадание расплавленного металла на поверхность трубы.

Опытно-промышленная проверка разработанного способа прошла при комбинированном закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках из стали 16 ГС. Исходные геометрические размеры трубы составляли: внешний диаметр 25 мм, толщина стенки 2,5 мм. Внешние поверхности концов трубы предварительно профилировались в технологической оснастке, обеспечивая внешний максимальный диаметр законцовки, равный 25,3 мм, внешний минимальный диаметр законцовки 24,3 мм, длину конического участка, равную 2 мм. Трубные отверстия изготавливались диаметром 25,35-25,4 мм с максимальным диаметром раструба, равным 26,15 мм.

Технологическая оснастка для производства труб с внешними кольцевыми законцовками и ее закрепления в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 9-му квалитету точности.

Профилирование концов теплообменных труб производилось на гидравлическом прессе двойного действия, разработанного и изготовленного на ООО Ремонтно-механический завод НК "ЮКОС", при усилиях 30-35 кН.

Закрепление труб в трубных решетках производилось вальцовками отечественного производства на вальцовочном стенде фирмы "Индреско" (США) с ограничением крутящего момента.

Обварку труб на лицевой поверхности трубных решеток производили по стандартной технологии, предписанной для выполнения комбинированных вальцовочных соединений.

Установлено, что образование кольцевых уплотнений по кромкам трубного отверстия в сочетании с остаточным давлением на контактной поверхности от усадки сварного шва, обеспечивает гарантированные повышенные служебные характеристики вальцовочных соединений; значительно увеличивает (по сравнению с традиционной технологией по прототипу) срок межремонтного пробега трубного пучка.

Испытаниями на выдергивание трубы из трубной решетки подтверждены повышенные прочностные характеристики вальцовочных соединений.

Плотность соединений обеспечивало 100% их пригодность требованиям производства.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОГО ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2202429C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174888C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177851C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182056C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2174889C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2224613C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170635C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177852C2 |

Изобретение относится к области обработки металлов давлением, в частности к процессам комбинированного закрепления труб в трубных решетках с использованием механической вальцовки и сварки. Предварительно конец трубы, прошедшей подготовительные операции, профилируют с образованием законцовки с двумя цилиндрическими участками и расположенным между ними переходным коническим участком. Трубу устанавливают этим концом в трубное отверстие, имеющее конический раструб, с минимальным зазором. При этом переходный конический участок располагают за пределами отверстия трубной решетки. Затем к внутренней поверхности трубы на цилиндрическом участке с меньшим диаметром отверстия прикладывают усилие для обеспечения раздачи цилиндрического участка с большим диаметром отверстия за счет изгиба его образующей относительно образующей отверстия трубной решетки. Производят раскатку трубы путем приложения к ее внутренней поверхности сжимающего усилия, после чего фиксируют трубу относительно стенок трубного отверстия посредством сварки. В результате обеспечивается получение гарантированных служебных характеристик вальцовочных соединений. 4 ил.

Способ комбинированного закрепления труб в трубных решетках, включающий установку трубы, прошедшей подготовительные операции, одним концом в трубное отверстие с минимальным зазором, фиксацию трубы относительно стенок трубного отверстия посредством сварки и раскатку трубы путем приложения к ее внутренней поверхности сжимающего усилия, отличающийся тем, что предварительно конец трубы профилируют с образованием законцовки с двумя цилиндрическими участками с большим и меньшим диаметром отверстия и расположенным между ними переходным коническим участком, отверстие трубной решетки выполняют с коническим раструбом, установку трубы в трубное отверстие осуществляют с расположением переходного конического участка за пределами отверстия трубной решетки, раскатку трубы производят перед сваркой, а перед раскаткой к внутренней поверхности трубы на цилиндрическом участке с меньшим диаметром отверстия прикладывают усилие для обеспечения раздачи цилиндрического участка с большим диаметром отверстия за счет изгиба его образующей относительно образующей отверстия трубной решетки.

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Крепление труб в трубных решетках | |||

| - М.: Министерство химического и нефтяного машиностроения, 1985 | |||

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ | 1997 |

|

RU2128098C1 |

| Способ соединения труб с трубнымиРЕшЕТКАМи и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1978 |

|

SU806313A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

Авторы

Даты

2003-02-10—Публикация

2001-02-26—Подача