Изобретение относится к области получения высокооктановых добавок к бензинам.

Более конкретно изобретение относится к области получения высокооктановых добавок, содержащих метил-трет- бутиловый эфир (МТБЭ).

Известен способ [Пат. RU N 2102375, БИ N 2, 20.01.98] получения алкил-трет-алкиловых эфиров и их смесей с углеводородами путем контактирования смесей углеводородов, содержащих трет-алкены, и спиртов с кислыми гетерогенными катализаторами в двух или нескольких последовательных прямоточных зонах с последующим разделением реакционной смеси, выходящей из последней реакционной зоны, ректификацией, при которой снизу выводят целевой эфир или его смесь с углеводородами, а сверху - поток, практически не содержащий алкен-трет-алкиловых эфиров.

Недостатком способа является то, что он не позволяет глубоко исчерпать трет-алкены из богатой трет-алкенами углеводородной смеси, (т.к. образующий(ие)ся эфир(ы) между стадиями не выводит(ят)ся и постоянно находи(ят)тся в смеси, мешая глубокой конверсии реагентов. Например, при использовании в качестве сырья C4-фракции, содержащей 45% изобутена, в отходящих углеводородах остается 4% изобутена, что отрицательно влияет на дальнейшую переработку отходящей углеводородной фракции, а также связано с потерей части трет-алкена.

Известен и наиболее близок к предлагаемому способ [Пат.СССР N 858557, 23.08.81, БИ N 3] получения метил-трет-алкиловых эфиров, согласно которому осуществляют взаимодействие метанола и изоалкена (трет-алкена) в присутствии ионообменной смолы при 50-90oC и объемной скорости 5,0-40,0 л/л катализатора в час, и особенностью которого является то, что процесс проводят в две стадии с промежуточной (с отделением образовавшегося эфира) и последующей ректификацией, причем на первой (по ходу основного потока углеводородного сырья) стадии поддерживают мольное отношение изоалкен - спирт 2,15 - 2,80 (т.е. соотношение спирт: изоалкен 0,36-0,46), а на второй стадии поддерживают мольное соотношение изоалкен: спирт 0,62: 0,77 (т.е. соотношение спирт: изоалкен 1,29-1,61).

При этом рекомендуется весь поток исходного спирта первоначально подавать на вторую стадию.

Недостатком способа является то, что работа на первой (по ходу сырья) стадии проводится при весьма низком мольном соотношении спирт: изобутен (0,36-0,46), что ведет к низкой конверсии изобутена на первой стадии (в примере 3 патента N 858557 она составляет от 5 до 63%) и, главное, к повышенному образованию димеров и олигомеров изобутена, что отрицательно сказывается на сроке службы катализатора.

При получении МТБЭ из куба второй ректификационной колонны (в Пат. N 858557 она обозначена номером 5) направляют в первую реакционную зону поток, в котором содержание МТБЭ существенно (в 5-7 раз) превышает содержание метанола, что также влияет на конверсию, т.к. в зону равновесной реакции вносится большое количество продукта реакции.

Мы предлагаем способ, лишенный указанных недостатков.

А именно, предлагается способ получения высокооктановой добавки к бензинам, содержащей метил-трет-бутиловый и/или этил-трет-бутиловый эфир(ы), путем взаимодействия изобутенсодержащих углеводородных смесей с метанолом и/или этанолом в присутствии кислого гетерогенного катализатора в две стадии, каждая из которых включает одну или несколько последовательных прямоточных реакционных зон и последующую зону ректификации для отгонки непрореагировавших углеводородов от продуктов реакции(й), исходную углеводородную смесь подают преимущественно на первую стадию, спирт(ы) подают как минимум на вторую стадию, выводят целевой продукт снизу первой ректификационной зоны, направляют отгон на вторую стадию и рециркулируют поток снизу второй ректификационной зоны на первую стадию, заключающийся в том, что на входе в первую или единственную реакционную зону первой стадии поддерживают мольное отношение спирт(ы): трет-алкен(ы) не ниже 0,7:1, предпочтительно максимальное отношение, при котором при последующей отгонке из реакционной смеси в первой ректификационной зоне потока, содержащего преимущественно непрореагировавшие углеводороды, снизу получают продукт, содержание спирта(ов) в котором не превышает допустимой нормы, на входе в реакционную(ые) эону(ы) второй стадии поддерживают мольное отношение спирт(ы):трет-алкен(ы) от 1,3:1 до 10:1, предпочтительно от 2:1 до 5: 1, и выводят снизу второй ректификационной зоны поток с мольным отношением спирт(ы): эфир(ы) не менее 0,2:1, предпочтительно более 2: 1, который полностью или частично рециркулируют как минимум на первую стадию.

Как один из вариантов предлагается способ, заключающийся в том, что на входе в первую или единственную зону первой стадии при использовании метанола поддерживают мольное отношение спирт: трет-алкен(ы) от 0,7:1 до 1,2:1.

Как вариант предлагается способ, заключающийся в том, что в качестве катализатора в реакционных зонах используют кислый(е) катионит(ы), предпочтительно сульфокатионит(ы).

Как вариант предлагается способ, заключающийся в том, что подаваемое в процесс количество исходящего(их) и возможно рекуперированного(ых) спирта(ов) распределяют между первой и второй стадиями в пропорции от 30:1 до 0,03:1.

Как вариант предлагается способ, заключающийся в том, что в нижнем потоке второй ректификационной зоны поддерживают концентрацию углеводородов C4 от 1 до 50 мас.%, предпочтительно от 1 до 20 мас.%.

Как вариант предлагается способ, заключающийся в том, что на первой стадии используют как минимум две последовательные прямоточные зоны, как минимум в первой из которых осуществляют теплосъем и поддерживают температуру на выходе не более 80oC, предпочтительно не более 70o, и конверсию изобутена не менее 70%, предпочтительно более 80%, а в последней поддерживают температуру на выходе не более 60oC, предпочтительно не более 50oC, и доводят общую конверсию изобутена как минимум до 85%, предпочтительно выше 90%.

Как вариант предлагается способ, заключающийся в том, что в реакционную(ые) эону(ы) возвращают в жидком состоянии поток(и), отбираемый(е) сбоку и/или сверху последующей(их) ректификационной(ых) зон(ы).

Как вариант предлагается способ, заключающийся в том, что в качестве углеводородного сырья используют углеводородную смесь, содержащую углеводороды C5 и, возможно, другие углеводороды с температурой кипения не более 200oC, предпочтительно с содержанием трет-алкенов, и в качестве целевого продукта снизу первой ректификационной зоны отбирают смесь, содержащую как минимум алкил-трет-алкиловый(е) эфир(ы) и углеводороды C5+ и возможно другие алкил-трет-алкиловые эфиры.

При реализации способа возможно использование прямоточных реакторов различной конструкции с различными системами удаления реакционной теплоты (через стенки трубок путем бокового вывода, охлаждения и возвращения части потока) путем использования каскада последовательных реакторов с промежуточным охлаждением, путем возвращения на вход или в промежуточную(ые) зону(ы) реактора в охлажденном состоянии части выводимого из реактора реакционного потока, путем испарения в реактор части реакционного потока и возможно конденсации и возвращения как минимум части его на вход или в промежуточную(ые) зону(ы) реактора и т.п.

Возможно использование различных кислых гетерогенных катализаторов, катализирующих реакцию взаимодействия изобутена с метанолом, например кислых катионитов, предпочтительно сульфокатионитов в H+-форме.

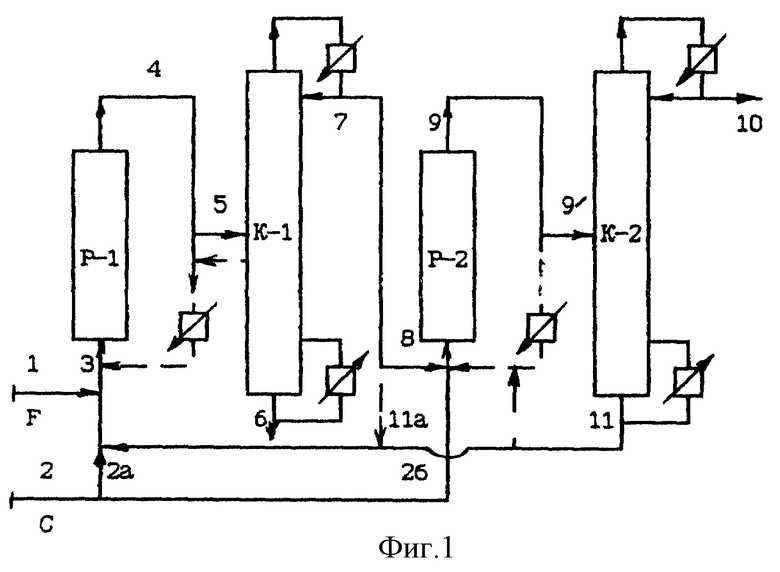

Способ иллюстрируется фиг. 1 и 2 и примерами.

Приводимые иллюстрации и примеры не исчерпывают возможных вариантов использования способа и возможно применение иных технических решений при соблюдении сути, изложенной в формуле изобретения.

Согласно фиг. 1, изобутенсодержащая углеводородная смесь F (поток 1) совместно с частью поступающего спиртового потока (поток 2а) и рециклом из куба ректификационной колонны К-2 поступает в реактор Р-1, снабженный системой теплосъема, например, с помощью рециркуляции части охлажденной реакционной массы (как показано пунктиром).

Реакционная смесь по линии 5 поступает в ректификационную колонну К-1, снизу которой выводят целевую высокооктановую добавку по линии 6.

Сверху колонны К-1 по линии 7 выводят дистиллят, который направляют в реактор Р-2, куда подают (предпочтительно после смешения с потоком 7) спиртовый поток 2б и возможно охлажденный рецикл части реакционной массы (показан пунктиром).

Реакционную массу из Р-2 (поток 9') подают в ректификационную колонну К-2. Сверху нее отбирают в качестве дистиллята поток 10, содержащий преимущественно непрореагировавшие углеводороды C4 и примесь спирта(ов).

В дальнейшем спирт(ы) может (могут) быть выделен(ы) (рекуперированны) из потока 10 известными способами и возвращен(ы) в процесс, например, в реактор Р-1 и/или Р-2.

Снизу К-2 выводят поток 11, содержащий как минимум спирт(ы) и МТБЭ, который рециркулируют в реактор Р-1 или частично рециркулируют в реактор Р-1 (по линии 11а) и частично в реактор Р-2 про линии 11б).

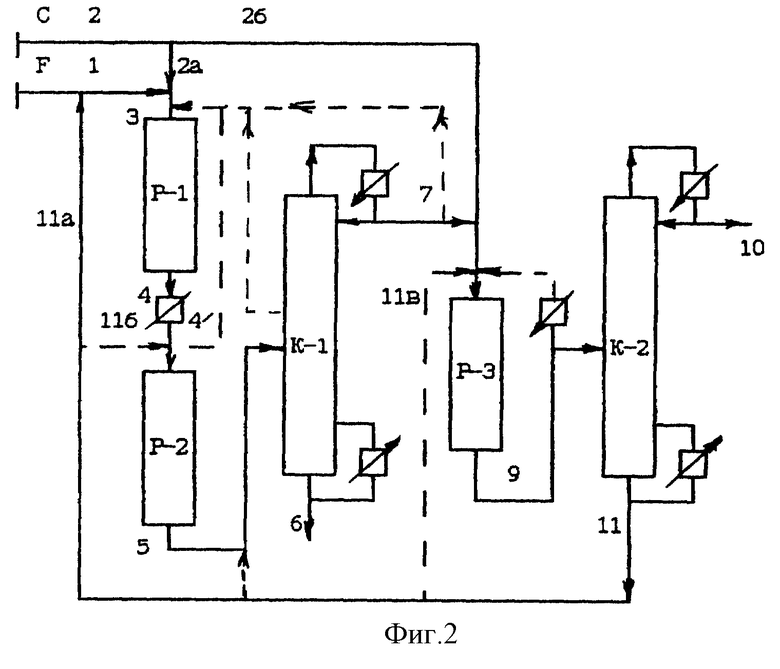

Схема, показанная на фиг.2, отличается от приведенной на фиг. 1 тем, что на первой стадии используют две последовательные реакционные зоны Р-1 и Р-2, между которыми проводят охлаждение реакционного потока. Как минимум реактор Р-1 снабжен системой теплосъема.

Вторая стадия превращения осуществляется в реакторе Р-3. Снизу колонны К-2 поток полностью рециркулируют в реактор Р-1, либо распределяют и рециркулируют в Р-1 и/или Р-2 и/или Р-3.

Примеры 1-3.

В приводимых примерах использованы катализаторы: крупнопористые мелкозернистые КУ-23, Амберлист-15, Амберлист-35, Байер-К2611, основу которых составляет сульфированный сополимер стирола с дивинилбензолом (их статическая обменная емкость СОЕ в мг-экв H+/г сухой массы катализатора составляет: для КУ-23 - 4,1; для Амберлист-15 - 4,7; для Амберлист- 35 - 5,2; для Байер - 4,8), формованный катализатор КИФ, имеющий форму цилиндров (диаметр 4-5 мм, высота 5-8 мм, СОЕ = 3,6), полученный сульфированием смеси сшитого сополимера стирола с дивинилбензолом и полиэтилена; и формованный катализатор КУ-2ФПП, имеющий форму колец (наружный диаметр 9 мм, высота 11 мм и СОЕ = 3,2), полученный на основе смешивания сульфированного сополимера стирола с дивинилбензолом и полипропилена.

В примерах 1-3 подробно представлены некоторые предпочтительные режимные варианты для получения МТБЭ.

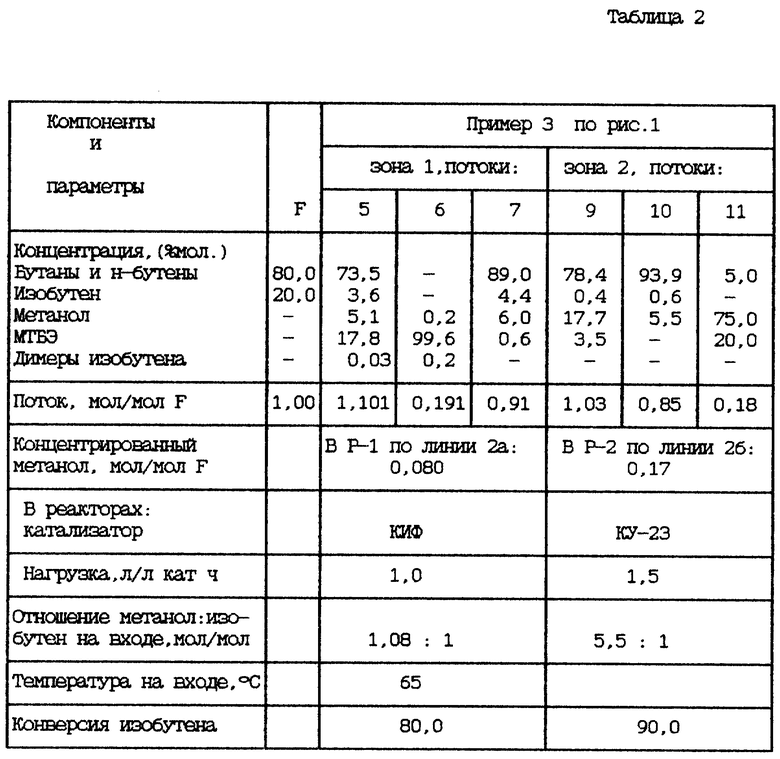

Основные показатели примеров 1-3 даны в табл. 1 и 2.

В табл. 1-2 и в дальнейших примерах концентрации приводятся в мол.%.

Пример 4.

Осуществляют переработку изобутан (55%)- изобутеновой (45%) смеси с получением МТБЭ согласно фиг.2.

При этом используют в реакторе Р-1 формованный катализатор КУ-2ФПП, а реакторах Р-2 и Р-3 мелкозернистый катализатор КУ-23. В Р-1 поддерживают режим, близкий к указанному в примере 1; в реакторе 2 поддерживают температуру на выходе 45oC, нагрузку 0,5 л/л кат.ч.

В реакторе 3 поддерживают исходное мольное отношение метанол:изобутен 10: 1, нагрузку 1,0 л/л кат.ч и температуру на выходе 80oC. Соотношение потоков концентрированного метанола, подаваемых на стадию I и стадию II в ходе эксперимента, поддерживалось в пределах от 0,03:1 до 0:1.

При этом в реакторе 1 конверсия изобутена составляет 85%, а суммарная конверсия в реакторах 1 и 2 составляет 92%, конверсия в Р-3 - 97%.

На 1 кг исходной изобутан-изобутеновой смеси получают 0,70 кг высокооктановой добавки, содержащей 99% МТБЭ, и 0,57 кг отходящего углеводородного потока, содержащего 0,20% изобутена.

Пример 5.

Осуществляют переработку углеводородной смеси, содержащей 30% изобутена и 70% других углеводородов C4. В качестве спирта используют метанол.

Переработку проводят согласно фиг.2. В реакторах используют сульфоионитный катализатор Амберлист-38.

В Р-1 температура на выходе 65oC, нагрузка 1,5 л/л кат.ч, мольное отношение метанол: изобутен 1,2:1. В Р-2 температура на выходе 45oC, нагрузка 0,8 л/л кат.ч. В Р-3 температура на выходе 60oC, нагрузка 1,5 л/л кат.ч, мольное отношение метанол: изобутен на входе 1,3:1. Отношение подачи метанола по линиям 2а и 2б составляет 30:1.

Снизу К-2 выводят поток 11, содержащий в среднем 25,2% метанола, 24,8 МТБЭ и 50,0% углеводородов C4, в количестве 0,06 мол/мол F, который рециркулировали в Р-1.

Конверсия изобутена в Р-1 - 86%, суммарно в Р-1 и Р-2 - 92%, конверсия в Р-3 - 65%.

Получают целевой МТБЭ 98% концентрации (поток 6) в количестве 0,46 кг/кг F и отходящий углеводородный поток 10, содержащий 0,9% изобутена, в количестве 0,72 кг/кг F.

Пример 6.

В качестве углеводородного сырья подают углеводородную смесь, содержащую 10% изобутена, 40% других углеводородов C4, 15% трет-пентенов, 35% других углеводородов C5.

Переработку ведут в соответствии с фиг. 2.

В реакторе Р-1 используют смесь катализаторов Амберлист-15 и "фосфорная кислота на силикагеле", в реакторах Р-2 и Р-3 катализатор Амберлист-35. Соотношение потоков концентрированного метанола 2а и 2б, подаваемых в Р-1 и Р-3, составляет 6:1. В Р-1 температура на выходе 65oC, нагрузка 1,5 л/л кат. ч. В реакторе Р-2 температура на выходе 55oC, нагрузка 1,0 л/л кат.ч. В реакторе 3 режим близок к указанному в примере 2 для реактора Р-2, при этом температура на выходе 67oC и нагрузка 1,0 л/л кат.ч.

Мольное отношение метанол: трет-алкены в потоке, вводимом в Р-1, составляет 0,7: 1, в Р-3 - 2,5: 1.

Конверсия в Р-1 изобутена 70%, трет-пентенов 55%, суммарная конверсия в Р-1 и Р-2: изобутена 80%, трет-пентенов 65%. Конверсия изобутена в Р-3 - 95%.

Снизу колонны К-1 в качестве товарного продукта выводят смесь, содержащую 16,0% МТБЭ, 15,5% метил-трет-пентилового эфира и 68,5% углеводородов C5.

Снизу колонны К-2 рециркулируют в Р-1 поток, содержащий 29% метанола, 21% МТБЭ и 50% углеводородов C5 (преимущественно изопентана). Сверху колонны К-2 выводят углеводородную смесь, содержащую преимущественно углеводороды C4 (в т. ч. 0,9% изобутена), а также 6,0% метанола и 3% углеводородов C5 (преимущественно изопентана).

Выход целевого потока 6 составляет 0,69 кг/кг F, выход потока 10 составляет 0,44 кг/кг F.

Пример 7.

Осуществляют переработку смеси изобутена (45%) и других углеводородов (55%). В качестве спирта используют этанол.

Переработку проводят согласно фиг. 2. В реакторах используют катализатор Байер-К2611.

В реакторе Р-1 температура на выходе 65oC, нагрузка 2,2 л/л кат.ч, мольное отношение этанол:изобутен на входе 0,86:1.

В реакторе Р-2 температура на выходе 39oC, нагрузка 1,0 л/л кат.ч.

В реакторе Р-3 температура на выходе 60oC, нагрузка 1,5 л/л кат.ч, мольное отношение этанол:изобутен 5:1.

Мольное отношение этанол: ЭТБЭ в потоке снизу колонны К-2 4,2:1.

Соотношение подачи этанола по линиям 2а и 2б составляет 0,30:1. Рециркуляция потока снизу К-2 в Р-1 и Р-3 соотносится 10:1. Конверсия изобутена в Р-1 - 79%, суммарно в Р-1 и Р-2 - 84%, в Р-3 - 89%.

Получают целевой ЭТБЭ (97,9%-концентрации) 0,81 кг/кг F и выводят углеводородный поток 10, содержащий 1,4% изобутена и 0,6% этанола, в количестве 0,56 кг/кг F.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА | 2000 |

|

RU2178403C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ И/ИЛИ ЭФИРСОДЕРЖАЩИХ СМЕСЕЙ | 1999 |

|

RU2170226C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ ЭТИЛ-ТРЕТ-БУТИЛОВЫЙ ЭФИР | 1999 |

|

RU2173312C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2178404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ДОБАВОК К БЕНЗИНАМ | 2000 |

|

RU2168490C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНА В УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2271349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

Использование: нефтехимия, изобутенсодержащие углеводородные смеси подвергают взаимодействию с метанолом и/или этанолом в две стадии, каждая из которых включает прямоточную(ые) зону(ы) и зону ректификации для отгонки углеводородов, подаваемых в последующую ректификационную зону, причем поддерживают на входе в первую реакционную зону мольное отношение спирт(ы) : трет-алкен(ы) не ниже 0,7:1, предпочтительно максимальное отношение, при котором снизу первой ректификационной зоны получают продукт с содержанием спирта(ов) в пределах допустимой нормы, на входе в ректификационную зону второй стадии мольное отношение спирт(ы) : трет-алкен(ы) от 1,3:1 до 10 : 1 и выводят снизу второй ректификационной зоны поток с мольным отношением спирт(ы) : эфир(ы) не менее 0,2:1, предпочтительно более 2:1, который полностью или частично рециркулируют на первую стадию. Предпочтительно подаваемый(е) спирт(ы) распределяют между первой и второй стадиями в пропорции от 0,3:1 до 30: 1. Технический результат - повышение срока службы катализатора. 7 з.п. ф-лы, 2 табл., 2 ил. ^

| Способ получения трет.-алкиловых эфиров | 1975 |

|

SU858557A3 |

| Способ получения метил-трет-алкиловых С @ или С @ эфиров | 1987 |

|

SU1527233A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Установка для визуальных наблюдений и кинофотосъемки картины обтекания объектов при гидродинамических испытаниях | 1972 |

|

SU590632A1 |

| Способ отливки радиаторов отопления без стержней | 1947 |

|

SU75838A2 |

Авторы

Даты

2001-05-20—Публикация

1999-11-04—Подача