Изобретение относится к черной металлургии и может быть использовано при внепечной обработке металла газами в ковше.

Известно устройство для продувки металла газами в ковше, содержащее гнездовой блок, установленный в футеровке подины ковша, продувочную фурму, размещенную в металлической гильзе, газопроводную трубку и защитную пробку, установленную под продувочной фурмой. При этом защитная пробка выполнена в виде камеры, заполненной гранулированным материалом [1]. Данное устройство наиболее близко по технической сущности и принято за прототип.

Недостатками известного устройства являются низкая надежность защиты от ухода металла, сложность и нерациональность конструкции, высокая трудоемкость изготовления.

Расплавленный металл обладает высокой проникающей способностью и в случае износа или прогара фурмы легко пройдет между гранулами защитной пробки, которая не является монолитной и сплошной. Сложность конструкции заключается в том, что защитная пробка находится внутри металлической гильзы и это усложняет изготовление, а нерациональность в том, что защитная пробка одноразовая, то есть не подлежит повторному использованию.

Известен защитный клапан в устройстве для продувки металла газами, включающий в себя разъемный металлический корпус с вертикально расположенным центральным каналом, который принят за прототип [2].

Недостатком известного клапана является то, что он не обеспечивает защиты от ухода металла из ковша в случае износа и прогара продувочной фурмы.

Задачей, на решение которой направлено изобретение, является повышение надежности в процессе службы, упрощение конструкциии и защита продувочного узла от ухода металла через систему газоподвода в случае прогара или износа фурмы.

Указанная техническая задача достигается тем, что предлагается устройство для продувки металла газами в ковше, содержащее гнездовой блок, установленный в футеровке подины ковша, продувочную фурму, размещенную в металлической гильзе, газоподводную трубку и защитную пробку, установленную под продувочной фурмой, отличающееся тем, что оно снабжено защитным блоком, расположенным под гнездовым блоком и опирающимся через выравнивающий слой на кожух ковша опорой, закрепленной посредством центрирующего стакана на кожухе ковша, и защитным клапаном, причем защитная пробка, изготовленная монолитной, размещена в защитном блоке на противопригарной обмазке толщиной 0,5-2,5 мм и установлена на опору через регулировочные шайбы, а защитный клапан установлен на газоподводящей трубке под защитной пробкой и опорой.

Существенность признаков заявляемого устройства подтверждается тем, что под гнездовым блоком расположен защитный блок, опирающийся через выравнивающий слой на кожух ковша, а также опорой, закрепленной посредством центрирующего стакана на кожухе ковша, и защитным клапаном, причем защитная пробка, изготовленная монолитной, размещена в защитном блоке на противопригарной обмазке толщиной 0,5-2,5 мм и установлена на опору через регулировочные шайбы.

При толщине обмазки менее 0,5 мм нет противопригарного влияния. А при толщине обмазки более 2,5 мм происходит размывание и проникновение металла в зазор.

Существенность заявляемых признаков изобретения позволяет получить указанный технический результат. Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них общие признаки, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Указанная техническая задача достигается за счет того, что предложен защитный клапан устройства для продувки металла газами в ковше, включающий разъемный металлический корпус с вертикально расположенным газоподводящим центральным каналом, при этом внутренняя поверхность нижней части корпуса, прилегающая к газоподводяшему каналу, выполнена в виде конусного кольцевого выступа, переходящего в кольцевую горизонтальную плоскость, над которыми с зазором установлена диафрагма с газопереточными каналами, соединяющими полости верхней и нихней частей корпуса, причем в верхней части диафрагмы под газоподводящим каналом верхней части корпуса размещена вставка, выполненная из медных сплавов.

Сравнение заявляемого решения с прототипом, а также и с другими техническими решениями в данной области техники не выявило общих признаков, что позволяет сделать вывод о соответствии критерию "существенные отличия".

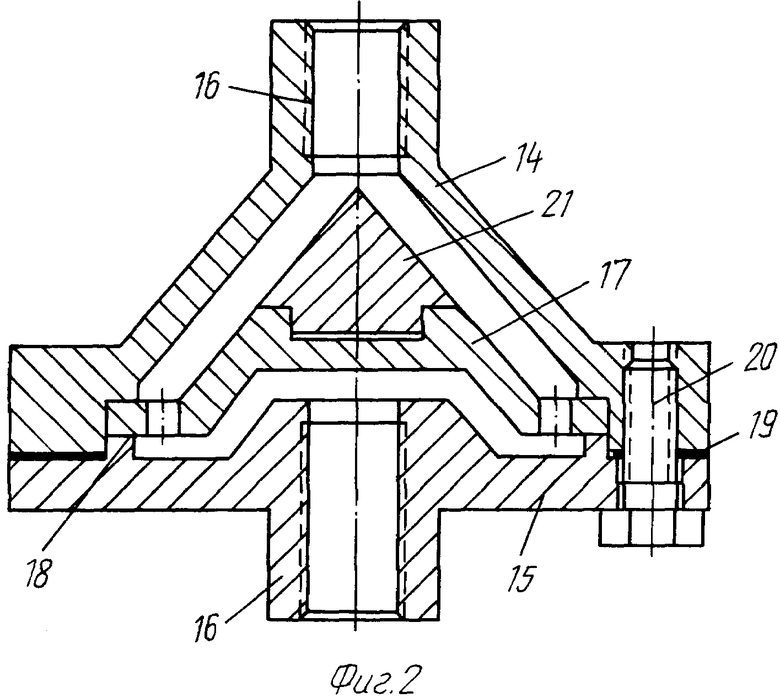

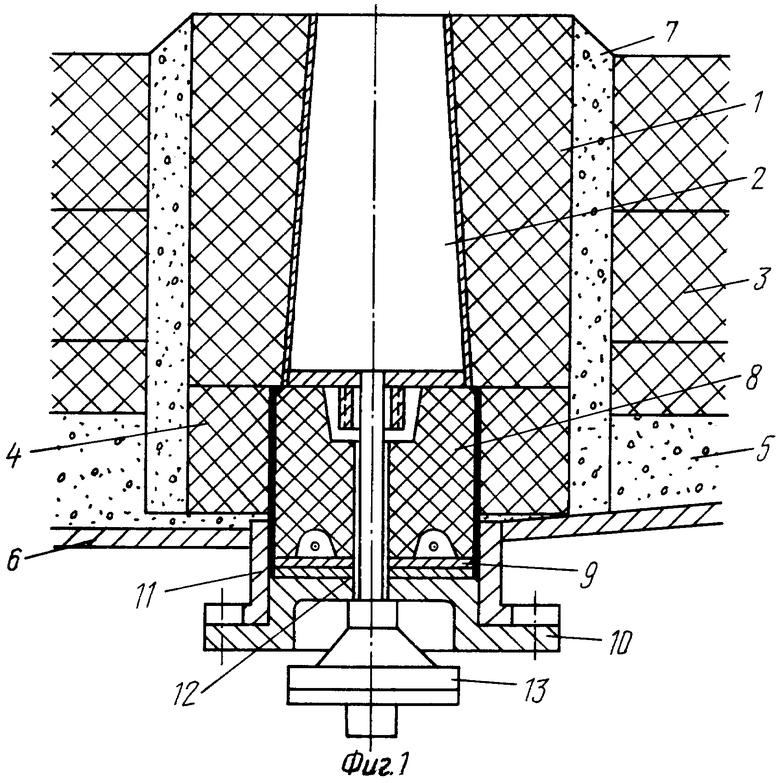

Предлагаемое устройство для продувки металла газами в ковше изображено на фиг.1 - разрез. На фиг.2 изображен защитный клапан - поперечный разрез.

Предлагаемое устройство для продувки состоит из гнездового блока 1 с продувочной фурмой 2, установленных в футеровке [3] подины ковша. Под гнездовым блоком 1 расположен защитный блок 4, установленный на выравнивающий слой 5 кожуха ковша 6. Раздельное изготовление блоков 1 и 4 позволяет многократное использование защитного блока 4 после разборки футеровки 3.

Зазор между блоками 1 и 4 и футеровкой 3 заполнен огнеупорной набивной массой 7. Под фурмой 2 находится защитная пробка 8, выполненная монолитной из огнеупорного материала, которая через регулировочные шайбы 9 опирается на опору 10, закрепленную в центрирующем стакане 11, приваренном к кожуху ковша 6. Защитная пробка 8 вставлена в защитный блок 4 на противопригарной обмазке толщиной 0,5. . .2,5 мм. Под опорой 10 на газоподводящую трубку 12 фурмы на резьбовом соединении установлен защитный клапан 13.

Защитный клапан устройства для продувки металла газами в ковше состоит из верхней 14 и нижней 15 частей корпуса. Обе части имеют центрально расположенный вертикальный канал 16. В стыке между частями корпуса установлена диафрагма 17 с газопереточными каналами 18 и герметизирующая прокладка 19. Части 14 и 15 корпуса клапана соединены между собой болтами 20. Внутренняя поверхность нижней части 15 корпуса, прилегающая к газоподводящему каналу, выполнена в виде конусного кольцевого выступа, переходящего в кольцевую горизонтальную плоскость.

Диафрагма 17 расположена таким образом, что между конусным кольцевым выступом и кольцевой горизонтальной плоскостью нижней части корпуса и нижней поверхностью диафрагмы образуется зазор для прохода газа, а газопереточные отверстия 18 диафрагмы соединяют полости верхней 14 и нижней 15 частей корпуса друг с другом. В верхней части диафрагмы 17 под газоподводящим каналом верхней части корпуса размещена вставка 21, выполненная из медных сплавов.

Защитный клапан на резьбовом соединении присоединяется к газоподводящей трубке продувочной фурмы на ковше.

Работа устройства для продувки металла газами.

Продуваемый газ подводится к защитному клапану 13 и, проходя через него и газоподводяшую трубку, поступает к фурме 2. Далее по шелевым каналам фурмы газ вдувается в металл, находящийся в ковше. В случае износа или прогара фурмы металл, поступающий под фурму, удерживается от ухода из ковша защитной пробкой 8. При истечении металла через газоподводящую трубку срабатывает защитный клапан 13, который замораживает металл и перекрывает доступ газа к фурме.

Работа защитного клапана.

При поступлении металла во внутреннюю полость клапана металл за счет низкой температуры плавления и высокой теплопроводности меди расплавляет вставку 21. Жидкая медь перетекает по газопереточным каналам диафрагмы 17 на нижнюю часть 15 корпуса, где задерживается конусным кольцевым выступом, накапливается на кольцевой горизонтальной плоскости и заполняет газопереточные каналы 18 диафрагмы 17 и перекрывает доступ газа к фурме. При этом за счет развитой поверхности теплообмена и высокой теплопроводности медь отнимает тепло у металла и, замораживая его, предотвращает размывание и уход металла из ковша.

Конкретный пример выполнения устройства.

Гнездовой блок размерами 350•350•350 мм и защитный блок размерами 350•350•120 мм изготавливают на основе сухой корундовой бетонной массы марки СКБМ-2 по ТУ 1523-002-12585460-98, температура начала размягчения которой составляет 1650oС. Защитный блок по центру имеет отверстие диаметром 190 мм. Монолитная защитная пробка диаметром 185 мм и высотой 160 мм изготавливается из СКБМ-2. Противопригарная обмазка изготавливалась из массы, состоящей из одной весовой части окиси хрома ОХМ-1 по ГОСТу 2912-79, двух весовых частей корунда фракции менее 0,16 мм. По результатам замеров толщина обмазки составляла 0,5...2,5 мм.

Регулировочные шайбы, опора и стакан изготавливали из стали Ст 20.

Верхняя и нижняя части корпуса защитного клапана изготавливали из Ст 3. Наружный диаметр корпуса 100 мм, высота конусного кольцевого выступа 10 мм, центральный угол конуса 100o, газоподводящий канал выполнен в виде резьбы труб 1/4.

Зазор между выступом и диафрагмой 5 мм. Диафрагма изготавливалась из стали Ст 3, толщина 6 мм, центральный угол конуса 100o, диаметр переточных отверстий 5 мм. Вставка выполнена из меди.

Испытания предлагаемого устройства для продувки металла газами в ковше и защитного клапана для этого устройства показали, что устройство надежно в работе и обеспечивает защиту продувочного узла от ухода металла через систему газоподвода в случае прогара или износа фурмы.

Источники информации

1. DE 3240097 А1, 03.05.1984.

2. SU 224013, 25.11.1968.

3. SU 250962, 02.11.1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2186858C2 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ | 2007 |

|

RU2356691C2 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ИНЕРТНОГО ГАЗА К СТАЛЕРАЗЛИВОЧНОМУ КОВШУ | 2001 |

|

RU2212305C2 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2022 |

|

RU2786514C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2243267C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2706911C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 1996 |

|

RU2113502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ФУРМ | 1994 |

|

RU2091353C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| Футеровка днища конвертера с донными фурмами | 2018 |

|

RU2710826C1 |

Изобретение относится к черной металлургии и может быть использовано при внепечной обработке металла газами в ковше. Устройство содержит гнездовой блок, установленный в футеровке подины ковша, продувочную фурму, размещенную в металлической гильзе, газоподводную трубку и защитную пробку, установленную под продувочной фурмой. Под гнездовым блоком соосно расположен защитный блок, опирающийся через выравнивающий слой на кожух ковша. В защитный блок вставлена защитная пробка. Под опорой пробки на газоподводящей трубке установлен защитный клапан. Защитный клапан включает корпус с вертикальным центральным газоподводящим каналом, который состоит из верхней и нижней частей. Между ними установлена диафрагма с газопереточными каналами, соединяющими полости верхней и нижней частей. На внутренней поверхности нижней части, прилегающей к газопроводному каналу, выполнен конусный кольцевой выступ, переходящий в кольцевую горизонтальную плоскость. Диафрагма установлена с зазором относительно выступа, а в верхней части корпуса размещена вставка из медного сплава. При истечении металла через газоподводящую трубку срабатывает защитный клапан, в котором металл замораживается за счет отбора от него тепла медной вставкой. Обеспечивается надежность в работе и защита продувочного узла от ухода металла через систему газоподвода. 2 с.п. ф-лы, 2 ил.

| DE 3240097 A1, 03.05.1984 | |||

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА В КОВШЕ | 1967 |

|

SU224013A1 |

| УСТРОЙСТВО для ПРОДУВКИ жидкого МЕТАЛЛАГАЗАМИ | 0 |

|

SU250962A1 |

| Фрезерный станок для разделки переменных малок и разладок на кромках досок наружной обшивки и настила палуб деревянных и композитных судов | 1949 |

|

SU87261A1 |

| DE 3236829 A1, 21.04.1983 | |||

| Автоматические водомер | 1941 |

|

SU62790A1 |

| US 5421561 A, 06.06.1995 | |||

| Устройство для продувки расплавленного металла в ковше | 1976 |

|

SU648343A1 |

Авторы

Даты

2002-03-10—Публикация

2000-03-13—Подача