00

о:

Изобретение относится к обработке металлов давлением и сварке труб и может быть использовано при производстве электросварных труб на трубозлектросварочньк станах.

Известен способ изготовления элекTpocBapHbKfjTpy6, включающий регулирование положением трубной заготовки по величине давления в гидросистеме, управляющий натяжньми роликами PJ .

Недостатком такого способа является то, что не происходит регулирование по фактическому положению кромок, так как управление функционально не зависит от смещения кромок трубной заготовки в вертикальной плоскости. .

Наиболее близким к изобретению является способ изготовления сварных прямоШовных труб, включающий кромок сформованной заготовки индуктором и последующее ее обжатие валками при регулировании положения валков, Zj ..

При таком способе изготовления сварных прямошовньк труб не обеспечивается хорошее качество труб в результате того, что нет возможности поддерживать заданное смещение кромок трубной заготовки непрерьшно в течение всего процесса производства труб так как управление происходит вручну и нет систематической информации, насколько необходимо сместить регулировочные ролики. Кроме того, нет возможности непрерывно управлять смещением кромок трубной-заготовки в вертикальной плоскости, что крайне необходимо из-за серпрвидности ленты остаточной Продольной деформации кромок, износа инструмента. I

Целью изобретения является пойыщение качества труб за счет повьшения точности совмещения кромок.

Поставленная цель достигается тем, что согласно способу изготовления сварных прямощовных труб, включающему нагрев кромок сформованной заготовки индуктором и последующее ее обжатие валками при регулировании положения валков, положение валков регулируют при отклонении силы тока индуктора от номинальной путем перемещения одного из валков вдоль его оси.

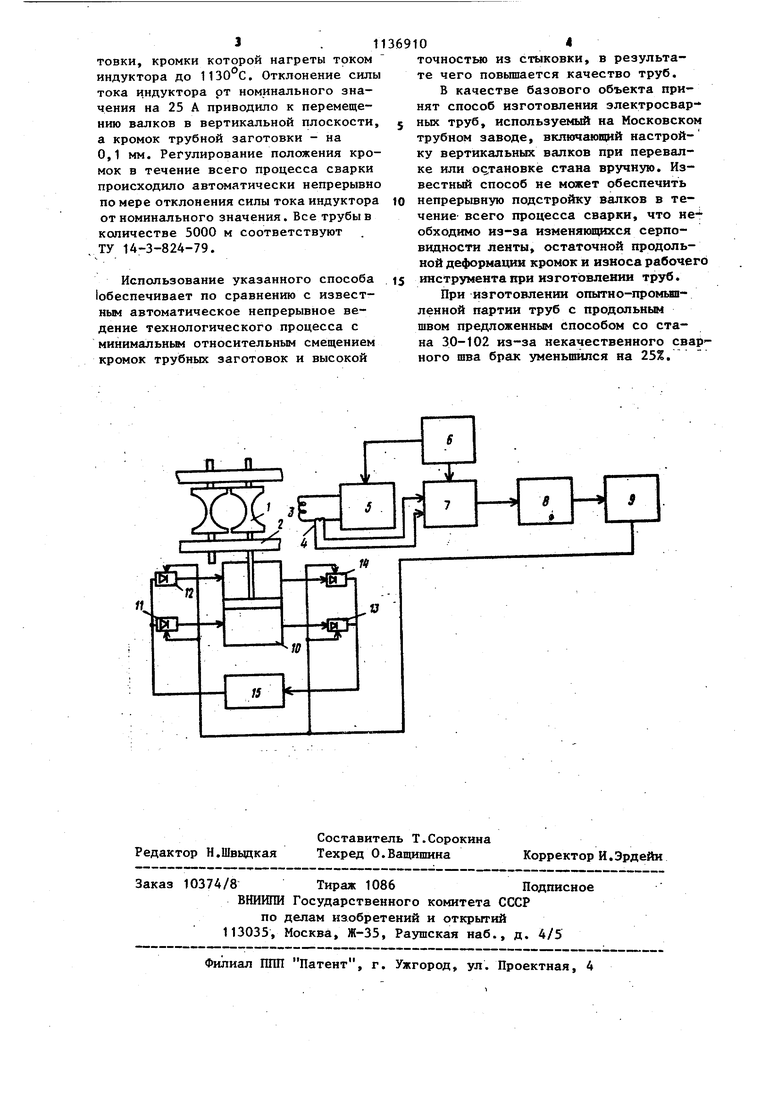

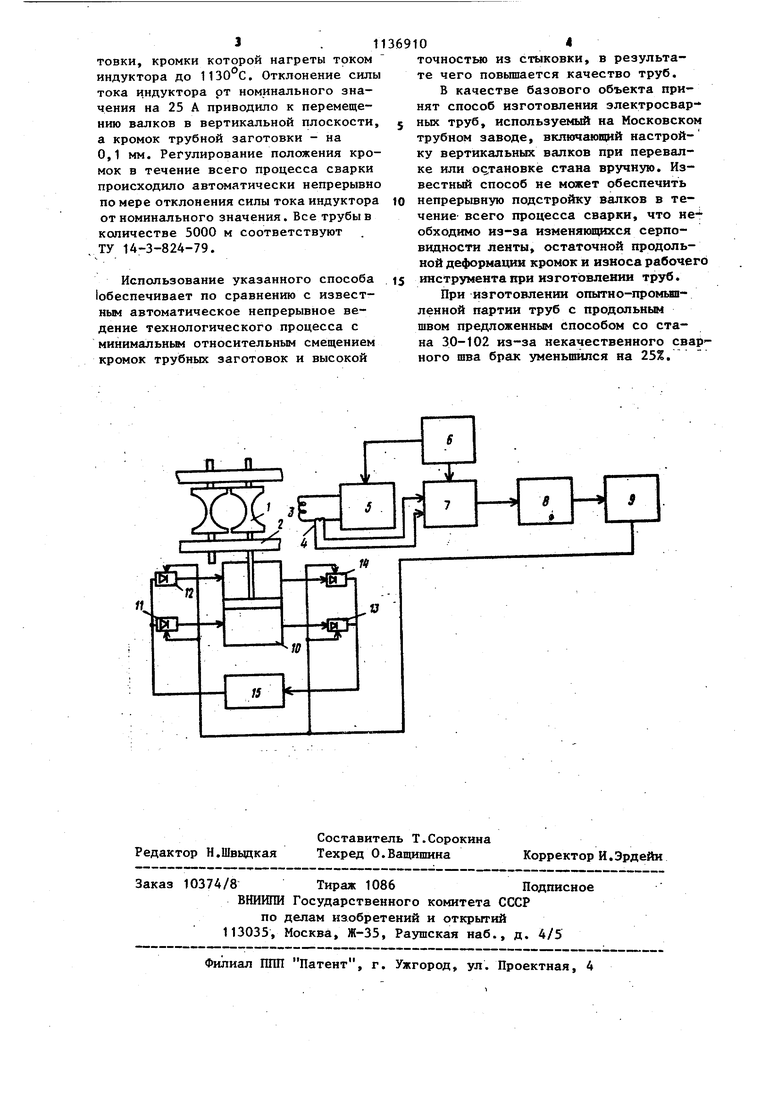

На чертеже изображено устройство для реализации предлагаемого способа

Устройство состоит из валков сварочного калибра 1, установленных на стане 2 и электрически связанных с индуктором 3, снабженным измерительной обмоткой 4, с генератором высокой частоты 5, задатчиком режима сваки и опорного напряжения 6, нульорганом 7, усилителем 8, блоком управления 9 рабочим гидроцилиндром 10 и дроссельными заслонками 11-14, подключенными к маслостанции 15.

Устройство работает следующим образом.

Оператор стана перед задачей трубной заготовки в валки сварочного калибра задатчиком режима сварки устанавливает номинальное значение тока индуктора для заданного сортамента труб определенного диаметра и толщин стенки. Одновременно с этим со схемы задатчика подается опорное напряжение, соответствующее данному сортаменту труб, в нуль-орган 7. При сварке с измерительной обмотки 4 в нульорган поступает сигнал, пропорционалный тоКу индуктора. При отсутствии смещения кромок трубной заготовки на выходе нуль-органа сигнал отсутствует . Наличие сигнала рассогласования свидетельствует о смещении кромок трубной заготовки. Сигнал рассогласования поступает в блок 3 и, после усиления подается в блок управления 9, регулирующий дроссельные заслонки 11-14, связываюпше рабочий гидроцилиндр 10 с маслостанцией 15, Плунжер рабочего гидроцилиндра связан с плавающей осью одного из валков сварочного калибра. Перемещение плунжера гидроцилиндра происходит до тех пор, пока на выходе нуль-органа сигнал рассогласования станет равным нулю, что свидетельствует об отсутствии относительного смещения кромок трубной заготовки. Отклонение сипы тока индуктора от номинального значения, например, на 25 А, приводило к перемещению одного из валков в в тикальной плоскости, а кромок трубной заготовки - на 0,1 ivw.

Пример . Указанным способом изготовлена опытная партия электросварных прямощовных труб из стали 12Х18Н10Т наружным диаметром 72 мм с толщиной стенки 0,85 мм. Для сварки таких труб бьш установлен номинальный ток индуктора, равный 1250 А. Производили обжатие в валках заго

3 . 1

тонки, кромки которой нагреты током индуктора до 1130°С. Отклонение силы тока индуктора рт номинального значения на 25 А приводило к перемеще нию валков в вертикальной плоскости, а кромок трубной заготовки - на 0,1 мм. Регулирование положения кромок в течение всего процесса сварки происходило автоматически непрерывно по мере отклонения силы тока индуктора от номинального значения. Все трубы в количестве 5000 м соответствуют ТУ 14-3-824-79.

Использование указанного способа 1обеспечивает по сравнению с известHbw автоматическое непрерывное ведение технологического процесса с минимальньш относительным смещением кромок трубных заготовок и высокой

369104

точностыо из стыковки, в результате чего повьшается качество труб.

В качестве базового объекта принят способ изготовления электросвар5 ных труб, используемый на Московском трубном заводе, включающий настройку вертикальных валков при перевалке или ос тановке стана вручную. Известный способ не может обеспечить

10 непрерьшную подстройку валков в течение всего процесса сварки, что необходимо из-за изменяющихся серповидности ленты, остаточной продольной деформации кромок и износа рабочего инструмента при изготовлении труб.

5

При изготовлении опытно-промьипленной партии труб с продольным швом предложенным Способом со стана 30-102 из-за некачественного сварного шва брак уменьшился на 25%,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| Клеть трубосварочного стана | 1979 |

|

SU835557A1 |

| Способ непрерывного изготовления прямошовных сварных труб | 1982 |

|

SU1063501A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ, включающий нагрев кромок сформованной заготовки индуктором и последующее ее обжатие валками при регулировании положения валков, отличающийся тем, что, с целью повышения качества.труб за счет повышения точности совмещения кромок, положение валков регулируют при отклонении силы тока индуктора от номинальной путем перемещения одного из валков ВДОЛЬ его оси. сл с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для РАЗДЕЛЬНОГО НАТЯЖЕНИЯ | 0 |

|

SU393002A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВПТБ 9!1П П(тг;гр??^п 1»,4 S,bt«.,iiu,8 SUSJ | 0 |

|

SU406597A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-30—Публикация

1981-12-03—Подача