Изобретение относится к области металлургии и литейного производства, в частности к технологии изготовления многослойных изделий из труднодеформируемых металлов и сплавов, в том числе прецизионных.

В качестве ближайшего аналога известен способ изготовления изделий, включающий подготовку поверхности основы, приведение ее в движение, напыление на движущуюся поверхность основы намораживаемого слоя и охлаждение изделия. /Авт. св. СССР 1224101, В 22 D 19/00, 1986/.

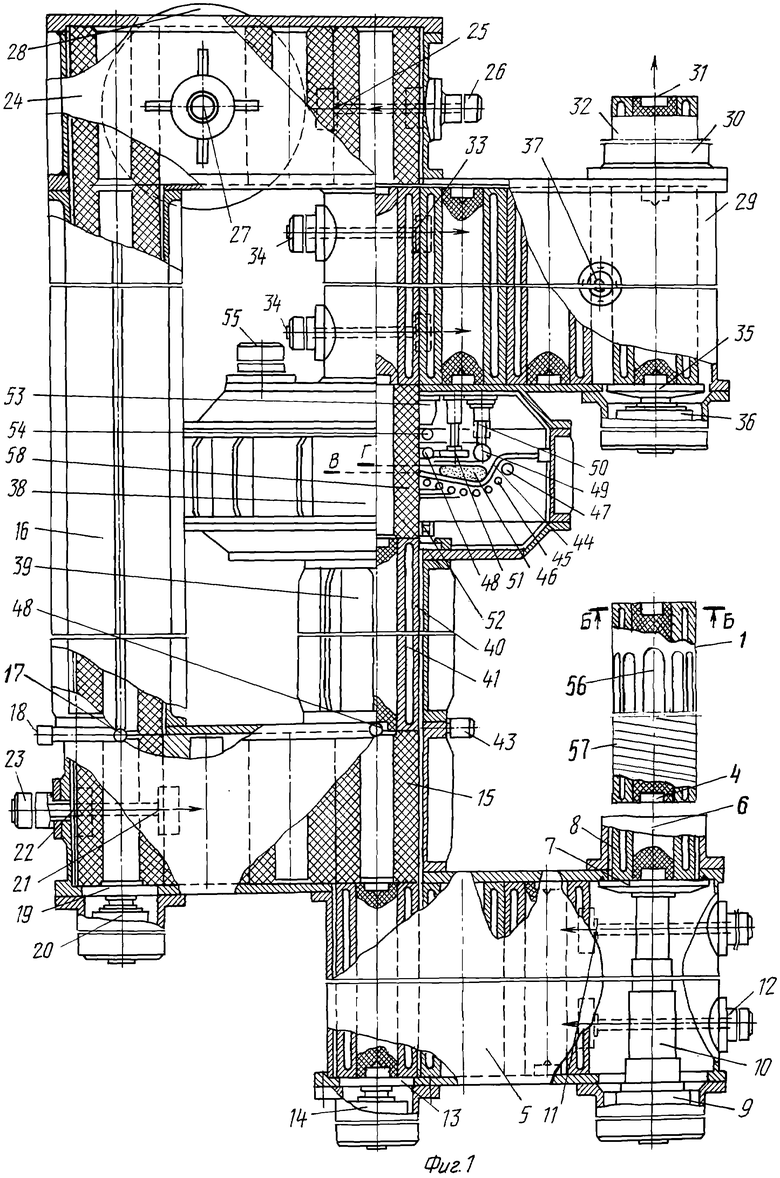

Изобретение поясняется чертежами, где на фиг.1 - общий вид устройства для реализации способа;

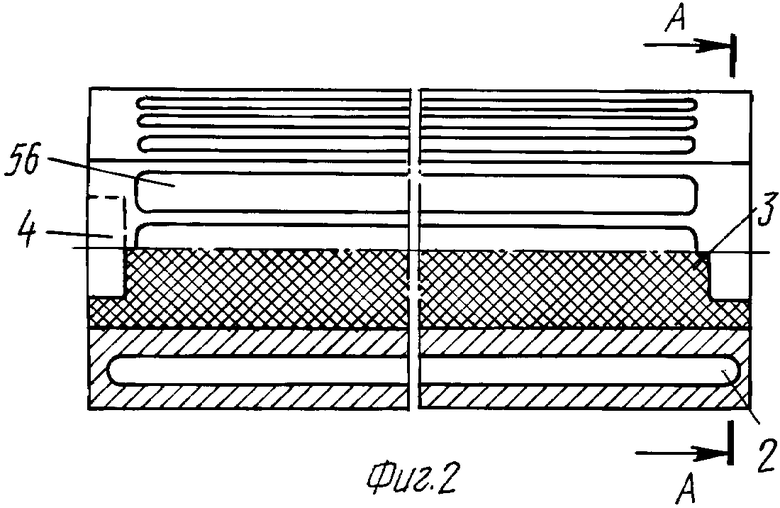

фиг.2 - многогранная оправка многоразового использования;

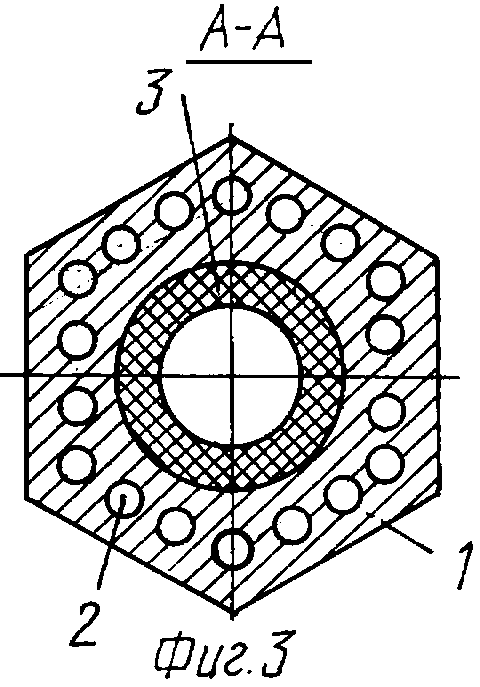

фиг.3 - сечение А-А на фиг.2;

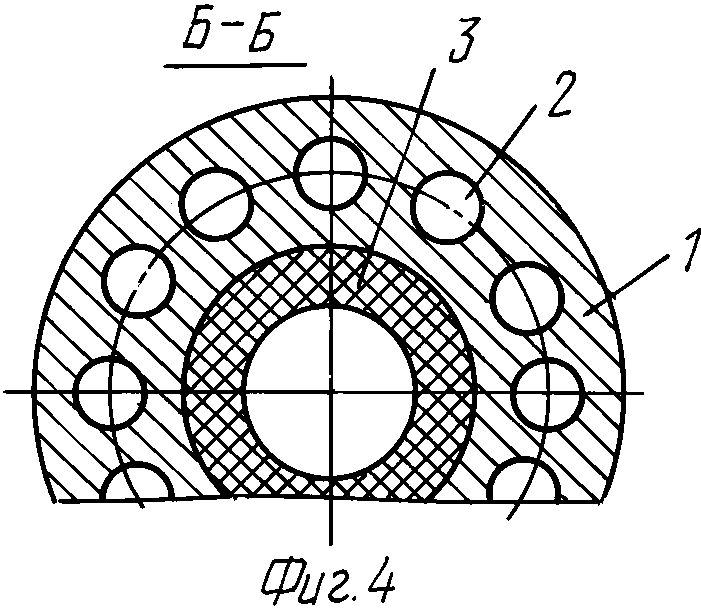

фиг. 4 - сечение Б-Б цилиндрической оправки многоразового использования на фиг.1.

Сущность изобретения.

Способ изготовления изделий намораживанием расплавов включает подготовку поверхности основы для намораживания, приведение ее в движение, намораживание на движущуюся поверхность слоя расплава и охлаждение. Способ отличается тем, что в качестве основы для намораживания используют профильные оправки. Подготовку поверхностей каждой оправки производит нанесением, намораживанием или наплавлением слоя вспомогательного легкоплавкого вещества, облегчающего съем готового изделия, и фрезерованием и/или токарной проточкой полученного слоя до заданного размера и качества поверхности. Затем оправку охлаждают, дополняют верхней и нижней теплоизоляционными вставками и вводят снизу в термическую камеру намораживания в вакууме или защитной атмосфере. Слой намораживаемого расплава образуют, подавая расплав из миксера порционно в необходимом количестве непосредственно на оправку. Образовавшийся слой окончательно механически обрабатывают до заданной толщины и снимают с оправки путем разборки последней и/или расплавления легкоплавкого вспомогательного слоя.

Способ отличается тем, что при токарной проточке производят контурные выборки части вспомогательного легкоплавкого слоя, зеркально отображающие конфигурацию внутренней поверхности будущего изделия.

Способ отличается тем, что на слой вспомогательного легкоплавкого вещества наносят дополнительный слой материала, предотвращающий физико-химическое взаимодействие легкоплавкого вспомогательного слоя с наплавляемым расплавом и повышающим поверхностное смачивание и/или адгезию.

Способ отличается тем, что для изготовления многослойных изделий со вставками из другого материала или с внутренними каналами на каждом намороженном слое при окончательной механической обработке производят контурные выборки, которые заполняют вспомогательным удаляемым веществом или требуемым материалом.

Способ отличается тем, что в качестве миксера используют холодный тигель с индукционным нагревом, а порционную подачу расплава осуществляют цикличным регулированием привода и мощности индукторов, для усиления перемешивания расплава создают дополнительное бегущее магнитное поле.

Способ отличается тем, что непосредственно перед намораживанием поверхность оправки активизируют разрядом в вакууме и/или СВЧ-нагревом, а сам слой намороженного расплава подвергают индукционному подогреву с одновременным механическим воздействием.

Способ отличается тем, что при намораживании слоя расплава с повышенной физико-химической активностью на поверхность оправки наносят дополнительный подслой из материала, создающего диффузионный барьер, причем подслой механически обрабатывают, а при получении многослойного изделия подслой наносят на слой намороженного расплава.

Способ отличается тем, что во время окончательной механической обработки слоя намороженного расплава выполняют ребра жесткости и/или охлаждения.

Способ отличается тем, что намораживание расплава производят на предварительно намотанную тонкую проволоку из особо прочного материала.

Способ отличается тем, что при окончательной механической обработке в контурные выборки устанавливают также конструктивные элементы, например электронагреватели и датчики, а вспомогательное вещество удаляют после завершения нанесения всех слоев.

Достигаемый изобретением технический результат заключается в повышении экономической эффективности при изготовлении непосредственно из расплавов со сверхвысокими скоростями охлаждении, например из труднодеформируемых материалов, тонкостенных многослойных изделий, изделий с капиллярными каналами, другими полостями технологического назначения и армированных изделий. В обеспечение экологической безопасности при изготовлении изделий из высокотоксичных и/или радиоактивных материалов.

Технологический комплекс для осуществления заявляемого способа включает в себя следующие основные элементы и узлы.

Комплект профильных оправок многоразового использования, каждая из которых выполнена с внешним наиболее теплопроводимым слоем 1 с размещенными в нем теплоаккумулирующими элементами 2 (специально создаваемой системы автономного внутреннего теплопоглощения) и осевым жестким каркасом 3, снабженным торцевыми базовыми расточками 4. Выходной вакуумный накопитель 5 вышеуказанных технологических оправок в составе: приемного шлюза 6, например, с запорной платформой 7 устройства вертикального ввода очередной оправки 8 подъемником 9 с телескопическими секциями 10; устройства горизонтального перемещения оправок выдвижными толкателями 11 с приводом 12; устройства вертикального подъема оправок платформой 13 с приводом 14.

Вспомогательный контур циклического перемещения теплоизоляционных вставок 15 в составе:

- внешней герметичной секции 16 вертикального спуска вставок со стопорным устройством 17 и его приводом 18;

- подвижной платформой 19 с приводом 20 указанного спуска;

- устройства горизонтального перемещения вставок в их исходное рабочее положение с помощью толкателя 21 (22) с его приводом 23;

- верхней камеры 24 с устройством горизонтального перемещения теплоизоляционных вставок толкателем 25 с его приводом 26;

- устройства 27 вывода вставок в камеру охлаждения и/или вывода вставок, выработавших ресурс, в шлюзовую камеру 28 внешнего накопителя и соответствующего ввода охлажденных вставок и/или новых или отреставрированных;

- самих вставок, в некоторых случаях снабженных каналами из ферромагнитного материала (на чертежах не указаны).

Выходной вакуум-накопитель технологических оправок в составе:

- внешнего герметичного корпуса 29 с выходным шлюзам 30 для вывода 31 оправок с намороженным слоем 32;

- устройства горизонтального перемещения оправок толкателя 33 с приводом 34;

- устройства вертикального подъема, оправок и выдачи их в шлюз, например, подъемной платформой 35 с ее приводом 36 и вспомогательным устройством 37 малого перемещения оправок для достижения соосности с платформой 35.

Термическая камера намораживания в составе:

- герметичного внешнего корпуса 38 и корпуса подводящей секции 39, в которой устанавливается в предстартовом состоянии очередная технологическая оправка 40 (с соответствующими теплопоглощающими вставками 41), удерживаемая стопорным устройством 42 с его приводом 43;

- кольцевого коаксиально смонтированного, так называемого холодного тигля 44 с индукционным нагревом 45 исходного расплава 46. Этим представлен один из вариантов использования внутрикамерного кольцевого миксера для намораживания расплава, имея в виду возможное традиционное исполнение с использованием, например, огнеупорных материалов и электронагревом, в том числе электромагнитным;

- системы управления расплавом стационарными индукторами 47, 48 и подвижным индуктором 49 с приводом 50 его вертикального перемещения (аналог последнему - подвижный объемный вытеснителъ при традиционном исполнении миксера);

- устройства 51 создания бегущего магнитного поля;

- устройства 52 специальной активации поверхности оправки непосредственно перед входом в зону намораживяния;

- устройства 53 выходного механического воздействия, например, термомеханической обработки намороженного слоя с подогревающим индуктором 54;

- устройства 55 шлюзовой подачи соответствующего пополнения запаса намораживаемого расплава 46, например, в герметичных капсулах.

Принципиально технологический процесс проводят, последовательно осуществляя его следующие основные стадии.

Первая. На исходную профильную оправку 1 наносят слой вспомогательного вещества, которое своим соответствующим удалением на самой конечной стадии обеспечивает съем готового изделий с оправки, так, например, на оправку намораживают слой легкоплавких металлов, после чего оправку направляют на механообработку такого слоя. При этом (как и при всех последующих механообработках любых намораживаемых слоев) оправку выставляют на специализированных станках с ЧПУ своими исходными базовыми проточками 4 так, что обеспечивают прецизионное восстановление координат ее собственных габаритов и именно от этой базы далее проводят обработку самого нанесенного слоя по соответствующей программе до заданной остаточной толщины и требуемого качества поверхности, включая возможную контурную выборку части слоя по форме, зеркально отображающей требуемое геометрическое очертание внутренней поверхности будущего изделия, например, в виде условий показанных отельных пластин 56 или подобия проволочной навивки 57. В некоторых случаях на поверхность, подготовленную к последующему намораживанию, наносят защитный подслой из вещества, предотвращающего нежелательное физико-химическое взаимодействие и/или повышающего смачивание поверхности расплавом при намораживался и/или повышающего адгезию.

Вторая основная стадия - охлаждение оправки и сведение ее в предстартовое положение, которое дополняют верхней 58 и нижней 15 теплоизоляционными вставками, охлаждение оправки производят во внешних (не указанных на схеме) устройствах, совместно с охлаждением смонтированных в оправке теплоаккумулирующих элементов 2, 41. В качестве последних наиболее эффективны элементы, представляющие собой герметизированные зоны и/или капсулы с затвердевающими при указанном охлаждении самыми разнообразными жидкостями, начиная от воды и низкотемпературных металлов до криогенных веществ в зависимости от технологически необходимых температурных режимов намораживания расплавов для конкретно изготавливаемых изделий. Оправка вводится в положение 40 через перечисленные в предыдущем описании принципиально известные агрегаты и устройства, схематически представленные на фиг.1.

Третья наиболее главная технологическая стадия - намораживание на оправку слоя расплава. Эта стадия слагается из нескольких одновременно осуществляемых процессов, а именно:

1. Включением привода 14 подъемной платформой 13 начинают продвижение оправки вверх по заданной программе выхода на оптимальную скорость с ее возможной корректировкой во всем рабочем цикле, включая завершающую остановку.

2. Поверхность движущейся оправки непосредственно перед зоной намораживания активируют, например, созданием коронного разряда и/или СВЧ-нагревом (условно показанным соответствующим устройством 52).

3. Намораживаемый расплав 46 (в рассматриваемом варианте применения разрезного холодного тигля 44 с индукционным подогревом 45 подводят к зоне намораживания (на указанный уровень В) и далее регулируют ее активную рабочую высоту (до условно показанного уровня Г), применяя принципиально известные приемы электромагнитного воздействия со стороны индукторов 49, 47, 48, в частности, тем, что регулируемым приводом 50 опускают верхний периферийный индуктор 49 как электромагнитный вытеснитель расплава при одновременном уменьшении мощности внутреннего отжимного индуктора 48. Соответственно обратными действиями возвращают расплав в исходное нижнее положение 46 после завершения цикла прохода оправки. В случае особой необходимости, например, при использовании в намораживаемом расплаве целевых гетерогенных включений, индукционное перемешивание расплава усиливают тем, что создают дополнительное бегущее магнитное поле (условно показанным устройством 51).

4. Осуществляют выходную термомеханическую обработку намороженного слоя известными методами и устройствами (условно показан подогревающий индуктор 54 и устройство 53 соответствующего механического воздействия).

5. Восполняют израсходованную часть расплава соответствующей подачей через загрузочное шлюзовое устройство 55 исходного материала, например в герметизированных капсулах, которые расплавляют временным форсированием общего индукционного нагрева и тем самым подготавливают новую порцию расплава к возобновлению цикла намораживания.

Четвертая технологическая стадия условно состоит из выполнения двух процессов:

- горизонтально перемещают (толкателем с приводом 26) использованную верхнюю теплоизолирующую вставку в положение 25 с возможным при этом выводом устройством 27 предыдущей вставки в камеру охлаждения или в выходную шлюзовую камеру 28 для замены вставки или выполнения определенных регламентныех работ с соответствующим возвратом, горизонтально перемещают отработавшую технологическую оправку толкателями (приводами 34) до указанного положения 33. Этому соответственно предшествует вывод 31 из верхнею накопителя 29 через шлюз 30 одной из предшествовавших оправок с намороженным слоем 32.

Пятая технологическая стадия - внешняя механообработка намороженного слоя рабочего металла. Ее осуществляют на специализированных координатных станках с ЧПУ по соответствующим программам обработки поверхности до заданной пространственной конфигурации, например типа винтовой нарезки 57, и заданной толщины оставленной части слоя, а также до конкретно требуемого качества поверхности. При такой обработке исходят из обеспечения упоминавшимися торцевыми базовыми расточками 4 прецизионного воспроизведения на станках исходных (опорных) координат габаритных размеров собственно самих профильных оправок, непосредственно на которых, как особо отмечалось, и производят указанную механообработку.

Эта стадия дополнительно иллюстрируется на примере изготовления трехслойных изделий, в частности, возможного изготовления ТВЭЛ для АЭС (см. фиг. 2), в этом случае на технологическую оправку, выполняемую, например, в виде шестигранника, на третьей стадии намораживают особо коррозионно-стойкий сплав. При выходе на данную стадию механообработкой производят не только протонение намороженного слоя до заданной остаточной толщины создаваемого внутреннего оболочечного слоя, но и производят выборки по образующей, например, в виде чередующихся пазов 56 для последующего размещения в подобных углублениях топливного вещества, например, его вакуумным напылением и/или рассматриваемым намораживанием соответствующего активного расплава, в частности композиционной структуры.

Шестая стадия - это возможное применение целого ряда вспомогательных технологических приемов и операций и операций, которые в своем перечне, и в последовательности их чередования, естественно, определяются конкретным назначением изготавливаемых изделий. Поэтому из всего возможного множества здесь кратко указываются лишь наиболее очевидные, а именно:

- нанесение промежуточного подслоя, например, вакуумным напылением, а также плазменным, детонационным или другим напылением, и/или рассматриваемым намораживанием вещества или последовательно нескольких веществ со свойством либо создания диффузионного барьера, предотвращающего нежелательное физико-химическое воздействие между намораживаемыми слоями и/или повышающего смачиваемость исходной поверхности при намораживании на нее очередного расплава, например, для повышения адгезии, либо для определенного сочетания указанного;

- заполнение вспомогательным веществом, например низкотемпературными металлами, создаваемых на предыдущей пятой стадии разнообразных выборок, предназначенных для образования соответствующих внутренних полостей эксплуатационного назначения в будущем изделии, после того как вспомогательное вещество (после произведенного на него последующего намораживания) и всех других завершающих операций соответственно удаляют, при этом заполнении возможна одновременная закладка арматуры каких-либо специальных конструктивных элементов, например проволочных электронагревателей, различных датчиков и др., в указанные внутренние полости, и, таким образом, по существу, их закладка во внутреннее устройство будущего изделия;

- намотка на места соответствующей выборки в намороженном слое дополнительного упрочняющего слоя тонкой проволоки и/или особо прочных волокон, например углеродных;

- нанесение также на соответствующие выборки в намороженном слое промежуточных пористых газопроницаемых прослоек, например, известными методами пористого напыления разнообразных материалов, включая керамические.

Седьмая технологическая стадия - нанесение последующего слоя намораживаемого расплава. В общем случае это может быть расплав, существенно отличающийся от предыдущею, что особо пояснялось в изложении пятой стадии на примере изготовления конкретного трехслойного изделия. В пределе это может быть расплав вообще неметаллических материалов, например расплав высокотемпературных оксидов и/или сложных керамических материалов. Именно с охватом такого предельного случая в авторском варианте устройства термической камеры намораживания предложено в качестве управляемого миксера использовать известное построение разрезного "холодного тигля" с индукционным нагревом, в котором принципиально возможно не только приготовление расплава любого вещества, но и вышеуказанное бесконтактное индукционное управление также любым расплавом для соответствующей его подачи в зону намораживания.

Учитывая изложенное, в остальном седьмая стадия является по существу принципиальным повторением рассмотренной технологии, начиная со второй ее стадии, но с тем отличием, что последующее намораживание производится уже на другой установке с увеличенным характерным типоразмером, т.е. с учетом суммарного увеличения толщины ранее нанесенных слоев на исходную оправку, а также с учетом специфики очередного намораживаемого слоя.

Таким образом, ecли изготовление изделия не завершается финальной обработкой слоя на 5-ой стадии, то всякий последующий очередной (циклический) подход к указанной седьмой технологической стадии, являясь продвижением еще на одну размерную ступень при послойном формировании изделий, естественно, требует перехода на установку последующего типоразмера в составе рассматриваемого комплекса. В итоге его общий аппаратурный состав определяется прежде всего количеством намораживаемых слоев, чтo, в свою очередь, определяется из соображений требуемого создания наиболее эффективной слоистой структуры конкретных изделий, изготавливаемых по данной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки сплава на изделие | 1971 |

|

SU517393A1 |

| КОТЕЛ-ПАРОГЕНЕРАТОР | 2001 |

|

RU2206820C1 |

| Способ получения биметаллических отливок намораживанием | 1988 |

|

SU1692732A1 |

| СПОСОБ ШЛЮЗОВАНИЯ РАЗНООБРАЗНЫХ ПРЕДМЕТОВ И ВЕЩЕСТВ ПРИ ВЫСОКИХ И СВЕРХВЫСОКИХ ДАВЛЕНИЯХ | 1993 |

|

RU2209663C2 |

| Способ получения биметаллических изделий намораживанием | 1985 |

|

SU1282957A1 |

| СПОСОБ НЕПРЕРЫВНОГО НАМОРАЖИВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2003 |

|

RU2264276C2 |

| ПАРОГЕНЕРАТОР | 2001 |

|

RU2197682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1991 |

|

RU2015793C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

| Способ наращивания ребер теплообменных труб и устройство для осуществления способа | 1974 |

|

SU503633A1 |

Изобретение относится к литейному производству, в частности к технологии изготовления многослойных изделий из труднодеформируемых металлов и сплавов, в том числе прецизионных. Способ включает подготовку поверхности движущейся оправки, намораживание на ее поверхность слоя расплава и охлаждение. Предварительно на поверхность оправки намораживают или наплавляют вспомогательный слой из легкоплавкого вещества. Фрезерованием и/или токарной проточкой доводят слой до заданных размеров и качества поверхности. Затем оправку охлаждают, дополняют верхней и нижней теплоизоляционными вставками и вводят снизу в термическую камеру намораживания в вакууме или защитной атмосфере. Намораживание осуществляют путем подачи на оправку расплава из миксера. Образовавшийся слой механически обрабатывают до заданной толщины и снимают с оправки путем разборки последней и/или расплавления вспомогательного слоя. Обеспечивается повышение экономической эффективности при изготовлении непосредственно из расплавов со сверхвысокими скоростями охлаждения тонкостенных многослойных изделий, изделий с капиллярными каналами и армированных изделий. 4 ил.

| Способ непрерывного получения биметаллических заготовок | 1984 |

|

SU1224101A1 |

| Способ получения биметаллических отливок намораживанием | 1989 |

|

SU1685597A1 |

| Способ изготовления биметаллических изделий намораживанием на заготовку | 1986 |

|

SU1416266A1 |

| Инерционный нагружатель стенда усталостных испытаний | 1985 |

|

SU1269856A1 |

Авторы

Даты

2002-03-27—Публикация

1993-10-05—Подача