1

Изобретение относится к переработке термонластов снособом пневмоформоваиия. Предлагаемый способ может быть осуществлен на сундествующих или вновь изготовляемых пневмоформовочных машинах и поточных линиях по производству, наполнению, закупорке, вырубке и упаковке мелкой тары из рулонных термопластов.

Известен способ изготовления изделий из термопластов пневмоформованием, состоящий в фиксации В формующем устройстве предварительно разогретой заготовки с последующим растял ;ением, формовании ее в матрице посредством повыщсния давления среды в полости расширения за счет подачи сжатого воздуха, а также фиксации формы изделия охлаждением под давлением сжатого воздуха. После охла/кдения изделия воздух стравливается и изделие вынимается из формы.

Повышение давления в камере расширения в процессе фиксации изделия определяет соответствующие размеры конструкции камеры формования, ее вес и габариты, рассчитываемые по конечному давлению в нолости расширения. Скорость формования изделия зависит от количества подаваемого воздуха в камеру расширения, определяемого принятыми коиструктивиылги размерами питающих труб, проЕодов и ресиверов и давлением подаваемого сжатого воздуха, которое не должно превышать для данной конструкции допустимого максимального давления.

С целью увеличения производительности по предлагаемому способу давление воздуха

на стадии раздува заготовки увеличивают до значения, превышающего давление, необ.ходимое для раздува заготовки, преимущественно в 2-3 раза, а в период фиксации формы изделия давление воздуха поддерживают на

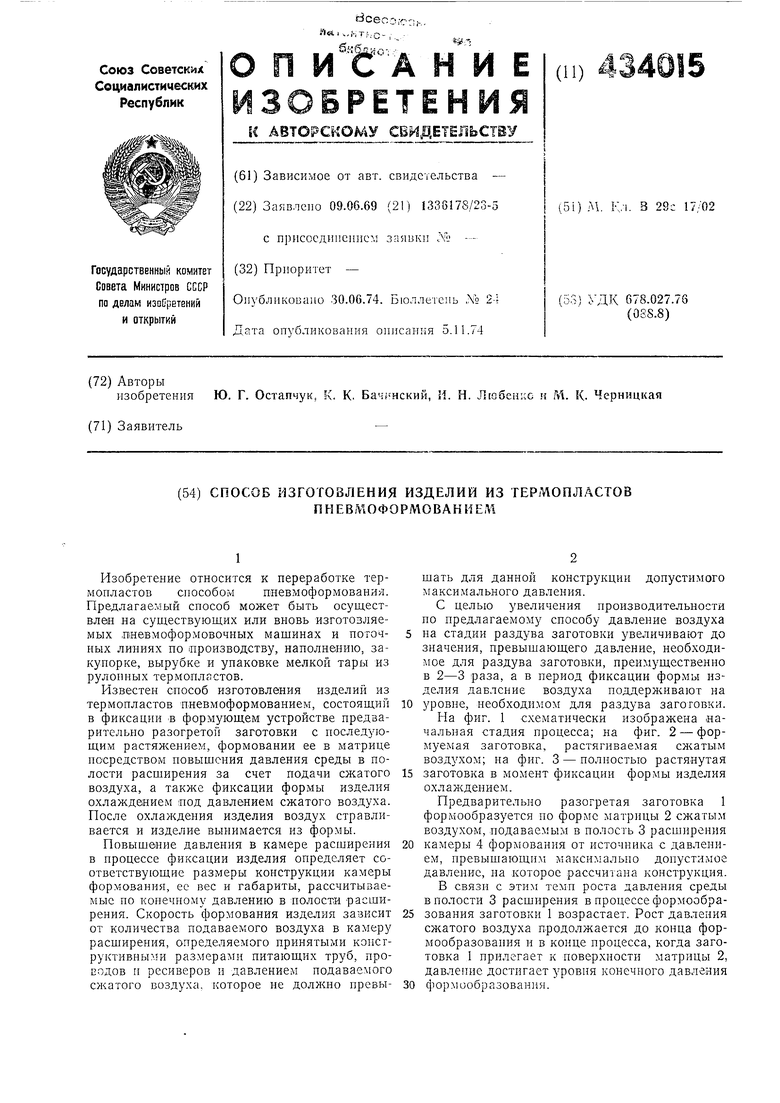

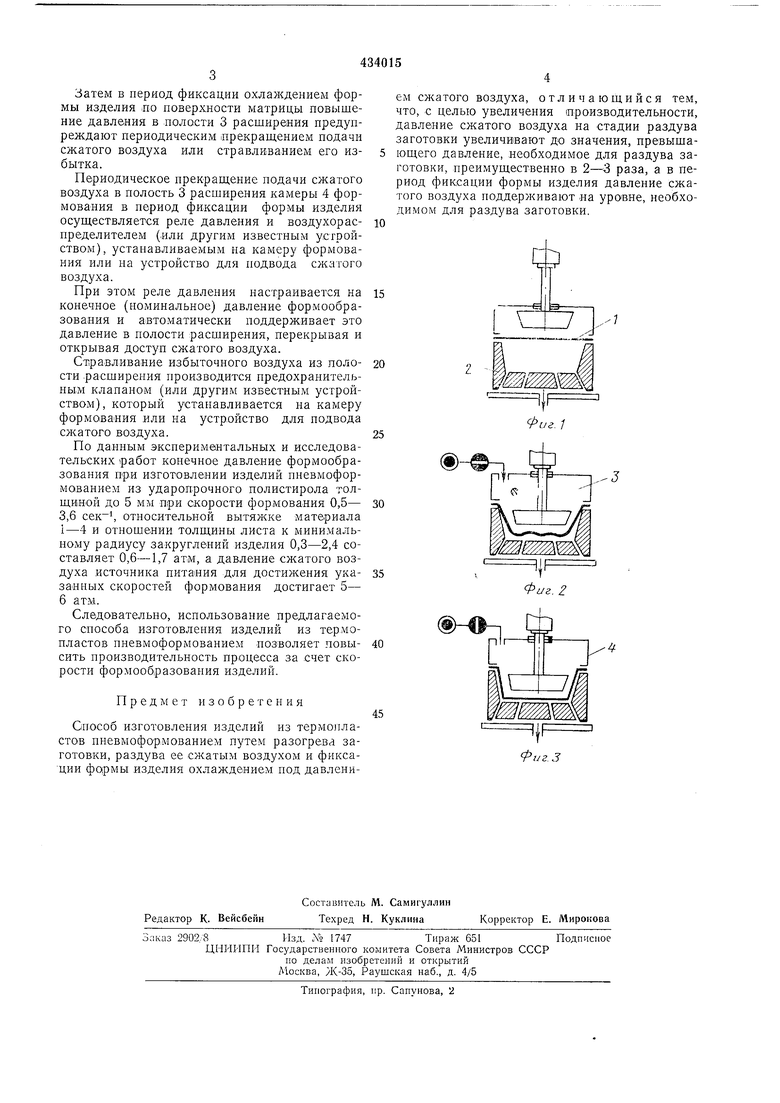

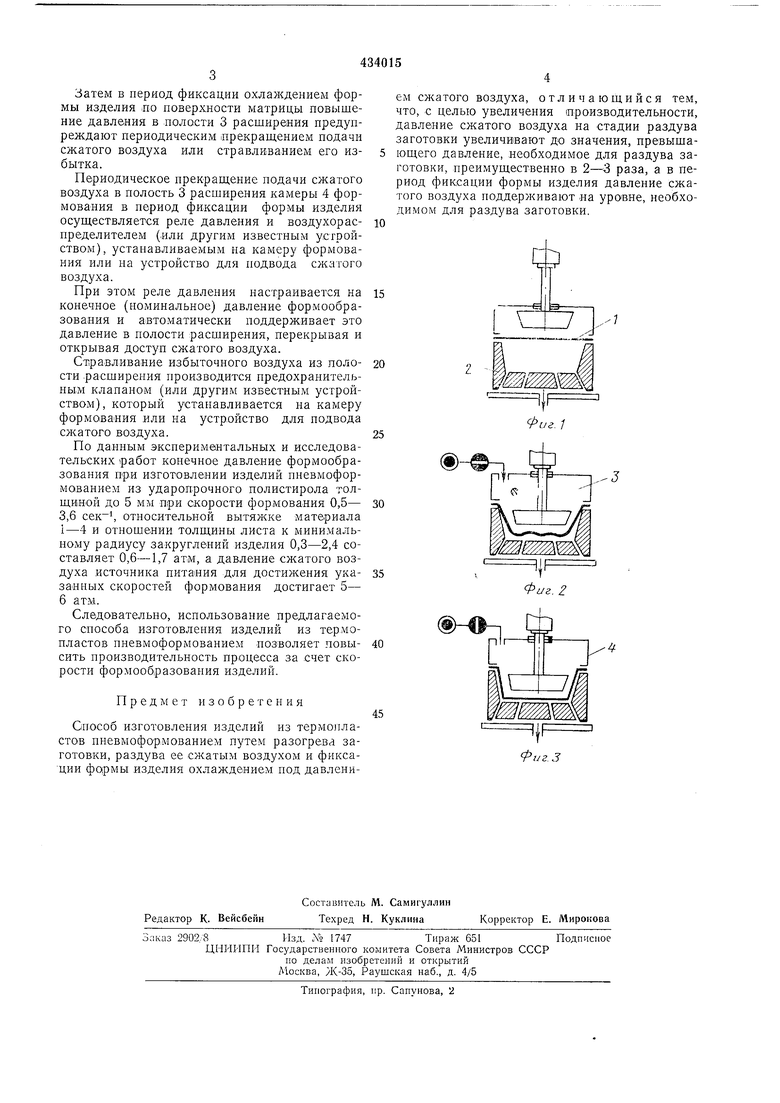

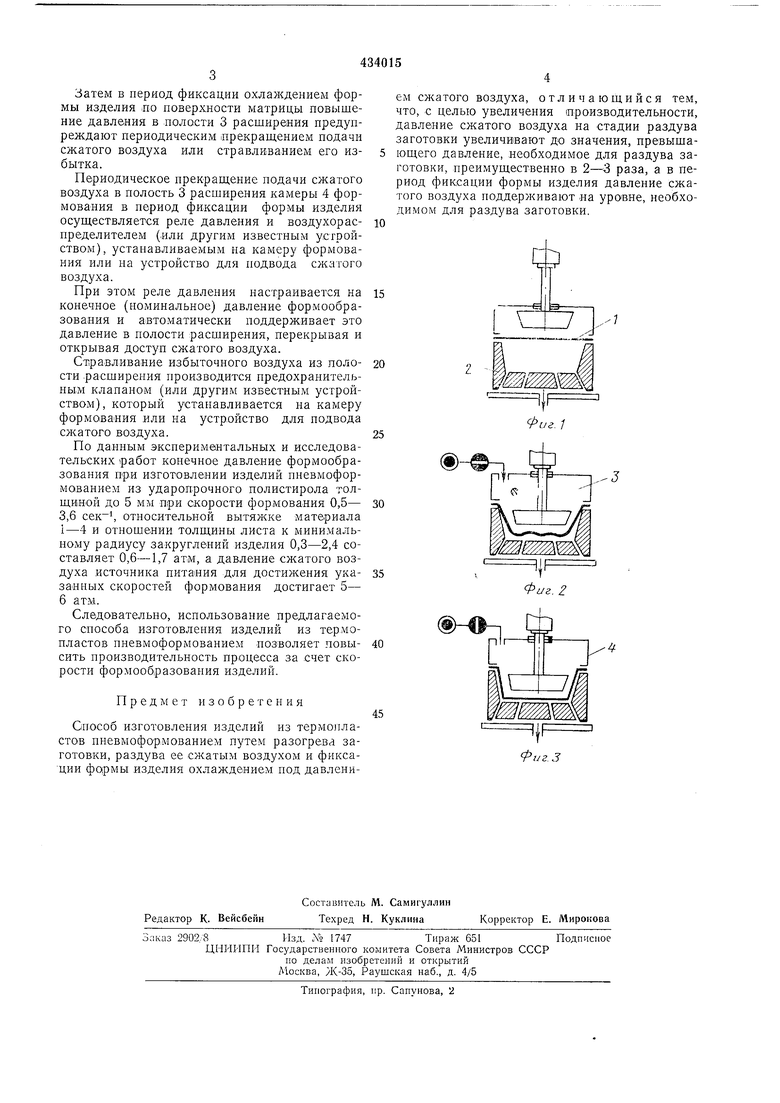

уровне, необходимом для раздува заготовки. Па фиг. 1 схематически изображена начальная стадия процесса; на фиг. 2 - формуемая заготовка, растягиваемая сж:атым воздухом; на фиг. 3 - полностью растянутая

заготовка в момент фиксации формы изделия охлал дением.

Предварительно разогретая заготовка 1 формообразуется по форме матрицы 2 сжатым воздухом, подаваемым в полость 3 расширения

камеры 4 формования от источника с давлеиием, превышающим максимально допустимое

давление, на которое рассчитана конструкция.

В связи с этим темп роста давления среды

в полости 3 расширения в процессе формообразования заготовки 1 возрастает. Рост давления сжатого воздуха продолжается до конца формообразования и в конце процесса, когда заготовка 1 прилегает к поверхности матрицы 2, давление достигает уровня конечного давления

формообразования.

Затем в период фиксации охлаждением формы изделия ло поверхности матрицы повышение давления в полости 3 расширения предупреждают периодическим прекращением подачи сжатого воздуха или стравливанием его избытка.

Периодическое прекращение подачи сжатого воздуха в полость 3 расширения камеры 4 формования в период фиксации формы изделия осуществляется реле давления и воздухораспределителем (или другим известным устройством), устанавливаемым на камеру формования или па устройство для подвода сжатого воздуха.

При этом реле давления настраивается на конечное (номинальное) давление формообразования и автоматически поддерживает это давление в полости расширения, перекрывая и открывая доступ сжатого воздуха.

Стравливание избыточного воздуха из полости .расширения производится предохранительным клапаном (или другим известным устройством), который устанавливается на камеру формования или на устройство для подвода сжатого воздуха.

По данным экспериментальных и исследовательских 1работ конечное давление формообразования при изготовлении изделий пневмоформованием из ударопрочного полистирола толщиной до 5 мм при скорости формования 0,5- 3,6 , относительной вытяжке материала i-4 и отношении толщины листа к минимальному радиусу закруглений изделия 0,3-2,4 составляет 0,6-1,7 атм, а давление сжатого воздуха источника нитания для достижения указанных скоростей формования достигает 5- 6 атм.

Следовательно, использование предлагаемого способа изготовления изделий из термопластов пневмоформованием позволяет повысить производительность процесса за счет скорости формообразования изделий.

Предмет изобретения

Способ изготовления изделий из термопластов пневмофорЛЮванием путем разогрева заготовки, раздува ее сжатым воздухом и фиксации формы изделия охлаждением под давлением сжатого воздуха, отличающийся тем, что, с целью увеличения производительности, давление сжатого воздуха на стадии раздува заготовки увеличивают до значения, нревышающего давление, необходимое для раздува заготовки, нреимущественно в 2-3 раза, а в период фиксации формы изделия давление сжатого воздуха поддерживают на уровне, необходимом для раздува заготовки.

. 7

Фиг. Z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪEМНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ ПНЕВМОФОРМОВАНИЕМ ИЗ НЕСКОЛЬКИХ СЛОЕВ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2200660C2 |

| Способ пневмоформования сферического изделия из листа термопласта | 1991 |

|

SU1808720A1 |

| СПОСОБ ПНЕВМОФОРМОВАНИЯ СФЕРИЧЕСКОГО ИЗДЕЛИЯ ИЗ ЛИСТА ТЕРМОПЛАСТА | 1991 |

|

RU2014232C1 |

| Способ вакуум-формования листовых заготовок из органического стекла | 2023 |

|

RU2830277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ САЛОНА САМОЛЕТА ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2200114C2 |

| СПОСОБ ФОРМОВАНИЯ ПОЛИМЕРНОЙ ТРЕКОВОЙ МЕМБРАНЫ С ПОЛОСТЬЮ ЗАДАННОЙ КРИВИЗНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2637230C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВЫРУБКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО ТЕРМОПЛАСТА | 2000 |

|

RU2190529C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1973 |

|

SU361548A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183159C2 |

| Способ формования концов медицинских трубчатых инструментов из термопластов | 1989 |

|

SU1742086A1 |

Авторы

Даты

1974-06-30—Публикация

1969-06-09—Подача